在役核电厂不锈钢管道对接焊缝质量控制

2022-07-11刘超,佟庆,李海

刘 超,佟 庆,李 海

(中广核核电营运有限公司,广东深圳 518124)

0 引言

在役核电厂维修阶段涉及到的大量不锈钢管道焊缝,大部分为对接形式的焊缝,主要通过单面焊双面成型的方式实施焊接。焊接方法一般采用手工钨极氩弧焊进行打底、填充及盖面层的全氩弧焊接,部分厚壁管道也会使用手工焊条电弧焊进行填充和盖面焊,可提高焊接效率。由于受在役核电厂现场环境因素限制、不锈钢管道本身的材料特性和焊接过程的特殊要求,焊接过程中经常会出现诸如打底层焊缝背部发渣、根部焊缝错边、焊后管道变形严重等焊接质量异常,导致焊后无损检测不合格的情况。因此,需分析不锈钢管道对接焊缝的焊接技术难点,制定有效的焊接质量控制措施,保障核电厂的安全稳定运行。

1 不锈钢管道对接焊缝的焊接技术难点

1.1 根部焊缝错边

不锈钢管道在生产制造过程中规格尺寸上会存在一定的允许公差,在役核电厂机组的维修方案一般会将不锈钢管道进行切割后再重新实施回焊,有些甚至会出现多次反复切割焊接的情况,很大程度上增加了管道的变形量,导致焊口组对后极易出现错边异常,最终造成根部出现未焊透、未熔合等焊接缺陷,这在壁厚较薄的不锈钢管道上尤其明显(图1)。

图1 焊接缺陷

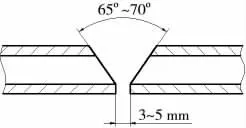

1.2 打底层焊缝背部发渣

不锈钢管道对接焊缝形式主要以V形坡口为主,一般采用单面焊双面成型的焊接方式。基于不锈钢材料的特点,背部充氩效果直接影响打底层的焊接质量。现场实际焊接过程中,经常出现因系统管道内存在风、水、氩气室安装异常等原因导致打底层焊缝背部发渣(图2)。

图2 充氩效果

1.3 焊接变形

不锈钢具有较好的塑性和韧性,但因导热性差、线膨胀系数大,焊缝周边热影响区域非常大,无限制条件下的焊接实施,会导致焊接过程中很容易出现应力集中和焊接变形,降低管道设计承载能力(图3)。

图3 焊后收缩变形

2 不锈钢管道对接焊缝的焊接技术要点

2.1 焊口组对需满足标准要求

良好的焊口组对是消除根部焊缝错边的有效手段,对接焊缝的错边量分为外表面和内表面两部分,实际影响焊接操作的主要是管道内表面错边量,因此组对时应优先对齐管道内壁。如错边量超标,可使用锉刀、打磨机或者通过机加工车床对管道内壁进行机械内修,直至满足组对要求。

核电厂在役维修对于核级管道的具体错边量标准需满足RCC-M F4300的相关要求,即:内表面的最大错变量不应超过e/20+1 mm(e为装配件厚度),1级和2级设备的最大值为3 mm,3级设备的最大值为3.75 mm,外表面错边量应当满足:厚度e<12 mm,最大允许错变量e/4 mm;厚度e≥12 mm,最大允许错变量e/10+2 mm(最大8 mm),3级设备的最大值为10 mm。当2个不同厚度零件在对接时,e取较薄零件的厚度。测量内表面错变量使用高低尺,外表面错边量则使用组合尺测量,选取4点对称均匀测量。

图4 焊口组对

2.2 建立合格的氩气室

建立合格的氩气室是防止不锈钢管道打底层焊缝背部发渣的最有效方式。小口径的管道氩气室的建立较容易,而对于内径大于48 mm以上的不锈钢管道,氩气室的建立难度会随着尺寸的增加越来越高。

氩气室的大小与充氩时间的长短、充氩量的大小成正比。总体上充氩效果的好坏与氩气纯度的高低、氩气室的安装位置、进气口和排气口的选择、充氩速度的快慢及氩气置换时间存在直接关系。

2.2.1 氩气的选择

不锈钢管道焊接建立氩气室的目的是通过氩气对空气进行置换,从而降低焊接区域的氧含量。因此氩气的质量必须满足使用需求,一般执行标准GB/T 4842—2006《氩》相关规定,氩气含量需≥99.99%。在役核电厂维修常用的是含量为99.999%的高纯氩气,有利于获得更好的充氩和焊接效果。

2.2.2 安装氩气室

常见的氩气室类型有堵板氩气室、水溶纸氩气室、气球氩气室、气囊氩气室等:现场主要采用堵板氩气室;在因管线布置等导致无法安装堵板的情况时会使用水溶纸氩气室;气球和气囊氩气室存在较大的异物引入风险,只有在上述两种氩气室都无法实施的极端情况下才会偶尔用到,正常情况不推荐使用。

(1)堵板氩气室。堵板采用耐高温的橡胶或泡沫板,中间用不锈钢板进行加固,并将其用不锈钢牵引绳连接后延至管道外部,便于焊接完成后将堵板取出。堵板一般安装在距焊口两侧各200 mm处,具体可根据实际情况进行调整,但需防止焊接温度软化和损坏堵板。由于氩气密度大于空气,进气口安装在一侧堵板的下方,并将充氩管出气口设置在另一侧堵板的上方,以利于空气的排除。焊缝间隙用耐高温胶带进行密封,为使焊接部位得到最佳的保护效果,焊接时可按需分段,逐步撕开密封胶带(图5)。

图5 安装堵板氩气室

(2)水溶纸氩气室。主要适用于管线路径较长、弯头及管线布置结构复杂等充氩困难的水冲洗管线。需先找到可作为进气点的支管线充氩口,并关闭支管侧主管道阀门。将水溶纸裁剪成圆形,直径应大于管道内径约60 mm。将其制作成一个略大于管道内径的边缘锯齿状水溶纸圆盘。在水溶纸圆盘中心的偏上方开出一个小孔,作为排气口。最后将水溶纸用水溶胶带或者水溶胶水将其固定在管道内部的另一侧,建立氩气室边界(图6)。

图6 安装水溶纸氩气室

2.2.3 充氩进行空气置换

氩气室安装完成后即可进行充氩,充氩流量的大小会直接影响焊接质量,充氩流量过小,无法起到保护效果,造成焊缝背部氧化,充氩流量过大,会在管内形成气体紊流,空气置换不彻底,并在打底焊接过程中对熔池有向外的推力,增加焊接难度。

以口径6英寸(168.30 mm)不锈钢管道为例,一般应先用5~10 L/min的流量充氩15 min左右,焊接前加大充氩流量至15~20 L/min,打底层临近封口时再将流量降至5~10 L/min。需要注意填充层焊接时,在基础焊缝厚度小于4 mm的情况下仍需维持5~10 L/min的充氩流量,以防止因基础焊缝厚度不足造成背部氧化。

2.2.4 验证充氩效果

验证充氩效果的方法主要有:

(1)在密封胶带处撕开与焊接时同等大小的口子,靠近进行点火试验,如能正常点火说明氧含量过高,充氩效果不达标。

(2)密封胶带处撕开与焊接时同等大小的口子,使用厚度1 mm左右的不锈钢薄板紧贴开口处进行焊接验证,根据焊接点背面颜色进行判断:呈银白色、紫色、金黄色说明氩气充足,若为黑色或呈氧化状则表示充氩效果不达标。

(3)使用测氧仪对氩气室内氧含量进行检测,当氧含量<2%为满足要求。

2.3 控制焊接变形

在役核电厂维修控制焊接变形最常用的方法有:预留反变形余量,选择合理的焊接顺序,优化焊道布置,控制焊接热输入。

2.3.1 预留反变形

以水平固定管道为例,组对时仰焊起弧位置预留间隙应比平焊收弧位置预留间隙小2~3 mm,由于焊接过程中焊缝会向收弧位置进行收缩,因此焊接完成后焊口最终会趋于平直(图7)。

图7 预留反变形

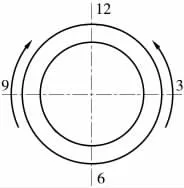

2.3.2 选择合理的焊接顺序

以水平固定管道为例,一般采用分段对称的焊接顺序,具体的施焊顺序如下(图8):

图8 水平固定管焊接

(1)打底层顺序:6点→9点,6点→12点,9点→12点;

(2)填充及盖面层顺序:6点→9点,3点→12点,9点→12点,6点→3点。

2.3.3 优化焊道布置

采用多层多道焊,可降低焊接应力集中,减少焊接变形。多层多道焊熔池摆动宽度小,热影响区小,焊缝高温停留时间短,防止了焊接接头过热,能够有效改善金相组织,显著提高焊接金属的塑性和韧性(图9)。

图9 多层多道焊

2.3.4 控制焊接热输入

选择合适的焊接方法匹配对应的焊接工艺,合理地使用焊接电流和焊接速度能够有效控制焊接热输入。

(1)合适的焊接方法:尽量使用手工钨极氩弧焊(TIG),并用摇摆焊的操作方式。钨极氩弧焊的焊接线能量比焊条电弧焊小很多,摇摆焊的节奏频率高,两者组合能有效控制层间温度。

(2)较小的焊接电流:根据现场实际焊接经验,打底层需使用较小的焊接电流,填充层可适当加大焊接电流防止层间未熔合,盖面层较填充层需适当减小焊接电流。规格为273 mm×3.05 mm的不锈钢管焊接参数见表1。

表1 薄壁不锈钢管焊接参数

(3)较快的焊接速度:不锈钢管道焊接在不影响焊接质量的前提下,应尽量使用较快的焊接速度,防止熔池急剧升温、焊缝局部出现氧化现象。

3 结论

(1)通过合适的测量工具、准确的测量方法及适当的修磨措施,可实现焊口组对的标准要求,有效控制焊接错边量。

(2)针对不同的系统条件,建立相应类型的合格氩气室是防止打底层焊缝背部发渣的有效措施。

(3)将焊前预留反变形,焊接过程中优化焊接顺序和焊道布置,控制焊接热输入等方法结合使用,可显著减少焊接变形和焊接应力,获得优质的不锈钢管道对接焊缝。

在役核电厂不锈钢管道对接焊缝在实际工作中存在诸多技术难点,需针对具体问题梳理分析制约因素,制定相应的处理措施,不断总结和固化良好实践,积累经验。