装配间隙对电磁离合器力矩影响的分析

2022-07-11柳明明郭朝帽王学良王丽红

冯 军,柳明明,周 瑜,郭朝帽,王学良,王丽红

(1.兰州空间技术物理研究所真空技术与物理重点实验室,甘肃兰州 730010;2.四川华都核设备有限公司,四川都江堰 611830)

0 引言

控制棒驱动机构(以下简称为驱动机构)是核动力装置中的重要设备,是控制棒的驱动设备和动力源,通过自身运动带动控制棒转动。在核动力装置正常工作时,驱动机构带动控制棒转动从而调节功率。事故状况下,驱动机构和控制棒内部的弹簧释放带动控制棒紧急停堆。具体的动作是通过安装在机构内部的电磁离合器通断电来实现的。因此电磁离合器是驱动机构的关键部件,其性能影响驱动机构的工作性能。

1 电磁离合器

电磁离合器是实现设备自动化控制的主要执行元件之一,利用电磁能使力矩从主动端传递到被动端,以实现传动的切换和输出[1]。电磁离合器断电后,主动端与被动端迅速脱开。作为核动力装置中的重要设备,驱动机构的工作特点是长期工作、事故时快速停堆,而电磁离合器通断电可实现驱动机构正常和事故状态下的动作,且具有体积小、结构紧凑、动作灵敏、消耗功率小以及操作方便等优点[2]。考虑到使用环境中的辐照、高温、真空环境因素,还考虑到应用在较小力矩场合,要求反应时间灵敏,因此在设计初期,选择干式单摩擦片电磁离合器作为驱动机构的动态联轴器。

干式摩擦片电磁离合器由摩擦片、衔铁(包括轴套)、线圈3部分组成。利用电磁铁原理,通过28 V直流电源控制动力传动的分离和吸合,通电吸合,断电分离。其中线圈通电产生电磁力,由摩擦片吸合衔铁,同时衔铁与轴套之间的板簧被拉伸蓄能,从而完成主动端和被动端的连接。线圈断电后电磁力消失,衔铁与轴套之间板簧产生的弹簧力迅速将衔铁与摩擦片分离,从而将主动端与被动端快速分离。

电磁离合器在驱动机构上的安装如图1所示,其中衔铁安装在驱动机构的从动轴上,摩擦片安装在主动轴即图中的电机组件输出轴上,线圈安装在线圈支架上。驱动机构工作时,先为电磁离合器通电,电机组件输出轴与机构从动轴连接,再通过控制系统驱动电机转动带动驱动机构的从动轴转动,从动轴带动控制棒转动。在转动过程中,驱动机构内部弹簧压缩蓄能。在快速停堆时,为电磁离合器断电,控制棒和驱动机构均在弹簧力作用下回至初始位置,反应堆停止。

图1 电磁离合器

2 设备问题

驱动机构的转动是机构内部电机组件转动通过电磁离合器传递到输出轴,由输出轴带动控制棒转动的,驱动机构和控制棒内均安装有弹簧,依靠弹簧力作为动力源推动控制棒快速复位并停堆。驱动机构和控制棒在转动的过程中会压缩弹簧,驱动机构和控制棒的转动阻力矩主要来自于弹簧。

在常温和高温状态下通过力矩测试仪测试,可得控制棒转动的最大阻力矩为M1=3.5 N·m,驱动机构运转至极限位置时自身阻力矩最大值为M2=4 N·m,因此驱动机构转动时阻力矩之和为MZ=7.5 N·m,要求电磁离合器传递的力矩应MC≥7.5 N·m。力矩小于此值时,会出现打滑导致驱动机构任务失败。

3 常温联试力矩测试

在电磁离合器装配到驱动机构之前,为确保性能正常,先进行了产品的出厂测试。通过试验工装为电磁离合器输入28 V电压,在常温和高温下通过力矩测试仪分别测得电磁离合器传递力矩MC为15.7 N·m和9.7 N·m。MC>MZ,认为电磁离合器满足驱动机构的力矩传动需求。完成电磁离合器出厂测试后按图1所示的装配关系进行装配,装配完成后,为电磁离合器通电,通过力矩测试仪测试常温下MC1=6 N·m,电磁离合器传递力矩小于驱动机构阻力矩,且小于在试验工装上出厂测试时的传递力矩。

由电磁离合器的工作原理可知,电磁离合器的传递力矩主要与电磁吸力有关,研究了电磁吸力关键参数的主要影响因素,结果表明磁势、电流及衔铁厚度与电磁吸力成正比,工作间隙与电磁吸力成反比[3]。电磁离合器在安装到驱动机构和安装在试验工装上的磁势、电流及衔铁厚度均一致,因此认为电磁离合器的电磁吸力变小是由于工作间隙不同导致的。

电磁离合器在完成装配后,共形成3个装配间隙,分别是衔铁与摩擦片的间隙δ1、线圈与摩擦片顶部的间隙δ2、线圈与摩擦片根部的间隙δ3,电磁离合器安装在试验工装进行力矩测试时δ2、δ3均为定值,δ1为可调值,在试验工装上出厂测试时δ1为推荐值0.3 mm。电磁离合器在安装到驱动机构上后,3个装配间隙值均为后间接形成,首先在常温下测试驱动机构上的δ1,实测值为0.4 mm,测试结果表明δ1>0.3 mm。认为电磁离合器传递力矩下降是δ1变大导致,因此首先调整了驱动机构上的δ1,调整后为0.28 mm,调整后测试MC1=11.2 N·m,能够满足常温下力矩要求。

调整δ1后将驱动机构与控制棒组装并进行联试,在常温下为驱动机构通电动作,驱动机构可以带动控制棒正常转动,断电能够快速复位。

4 高温联试力矩测试

常温联试结束后,为驱动机构和控制棒升温至200℃,开始高温下的系统联试,当驱动机构转动到2/3行程时,出现卡滞,具体现象为控制棒停留在2/3行程处,驱动机构输出轴不转动,认为控制棒或驱动机构故障导致卡滞。

在高温保温状态下将驱动机构与控制棒分离,用专用工具代替驱动机构作为动力源转动控制棒,控制棒可以全行程转动,且经过力矩测试仪测得M1=3.5 N·m,与联试之前测试结果一致,排除控制棒故障,认为卡滞是由驱动机构出现故障导致,为驱动机构通电动作,发现电机组件转动正常,通过力矩测试仪测试高温下电磁离合器传递力矩MC2=6.8 N·m,小于驱动机构阻力矩MZ,因此认为控制棒停留在2/3行程处卡滞不动,是由于电磁离合器在高温下传递力矩小于阻力矩打滑导致。

对比常温及高温下的传递力矩的测试结果可知MC2≈0.61MC1,电磁离合器在高温下传递力矩减小主要是由于高温下线圈阻值增加、通过线圈的电流减小,因此如需高温下的传递力矩满足要求,常温下电磁离合器传递力矩应MC1≥12.3 N·m。

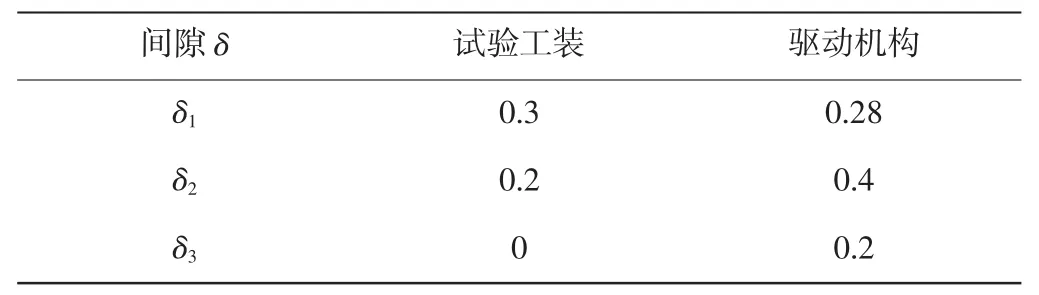

如“常温联试力矩测试”所描述,在排除其他因素后,还是认为电磁离合器传递力矩不满足要求是装配间隙变大导致。再次测量驱动机构上电磁离合器安装相关的间隙δ1、δ2、δ3,并与电磁离合器安装在试验工装上的3个值对比,如表1所示。

表1 驱动机构和试验工装上的安装间隙值 mm

由表1可知,驱动机构上δ2、δ3均大于试验工装上的值,调整驱动机构上的δ2、δ3分别至0.2 mm和0 mm,调整装配间隙后再次测试电磁离合器常温下的传递力矩MC1=15.2 N·m,为驱动机构升温200℃,测得高温下MC2=9.1 N·m,与出厂测试的结果相近,能够满足使用要求。将驱动机构与控制棒组装后,在常温及高温下系统联试,工作正常;为电磁离合器断电,控制棒和驱动机构快速复位正常,问题得到了有效解决。

5 结论

电磁离合器作为驱动机构的重要组件,其性能影响驱动机构的工作性能,电磁离合器由摩擦片、衔铁及线圈3部分组成,其中摩擦片和衔铁随主动轴和从动轴转动,线圈固定。这3部分在装配时会形成3个装配间隙,一般电磁离合器的安装仅规定了摩擦片和衔铁之间的装配间隙。从本文的装配及调试过程可知,除满足摩擦片和衔铁之间的装配间隙要求,还需满足摩擦片和线圈之间的装配间隙,才能使线圈的产生的电磁力最终产生的传递力矩满足使用要求。