长距离输送带的变频控制策略研究

2022-07-11李伟伟颜卫兵莫丹君张晓召

李伟伟,颜卫兵,莫丹君,张晓召

(浙江宏业装备科技有限公司,浙江温岭 317500)

0 引言

现代农业生产过程中输送带设备必不可少,设备的速度和运转方向往往根据生产过程工艺的不同而设置。远距离输送是其中常见的一种输送方式。这就要求输送带有一整条组成,长度往往在数百米。这样的输送带给电气控制系统的设计提出了更高的挑战,同时也带来了新的问题。鉴于此,提出一种新的控制策略则显得尤为重要。

1 工程项目介绍

上海联中食用菌合作社是种植双胞菇的一家大型企业,现有料场基料需要输送到发酵槽中进行发酵,现场有一条长度在将近150 m的输送带。该输送带系统采用双电机设计,前后两个电机功率各为18.5 kW,该输送带需要满足工艺生产要求。

2 设备现状和工艺要求分析

远距离的输送带常采用双端电机驱动的构造,在实际运用过程中期望和运动方向一致的前端电机起到牵引的作用,而在尾端的电机则希望起到推送的作用。整条输送带由牵引机构,即原动机(电机)、减速机、转动辊筒、支撑固定输送带的托辊机构以及机械结构组成。

在使用过程中需要根据输送物料的多少,同时结合上下级设备的运转速度需要设置相应的匹配速度。结合实际工艺要求也需要反向运转,此时起牵引作用的电机变为起推送作用,起推送作用的则变为牵引作用。

为完成远距离的输送系统需要考虑以下5个问题:①前端和末端的电机速度匹配问题,即速度要一致,否则容易造成一个电机变成发电机的运行状况,造成对应变频器直流母线过电压的故障;②能够结合工艺要求对速度进行设置;③运转方向可以任意设置;④电缆远距离传输时存在寄生电容,如不解决则会造成变频器输出距离减少易带来变频器输出端故障,严重时会损坏功率模块;⑤方便操作人员做出精确的设置。介于此传统的模拟量控制变频调速已不再适用。

3 控制方案设计

为了解决上文提到的第一个问题,需要做到变频器的速度要统一设置。但为了能够弥补实际电机间的转动误差和机械传动过程中的误差,又要求分别对每个变频系统的速度做微小误差补偿。如果机械制造精度高,同时两个电机速度一致,则误差补偿可设置为零。

为了便于速度和运转方向设置操作的简单化可视化,这里采用触摸屏作为系统的人机接口。应注意速度输入的数据类型需要为浮点数。在触摸屏中添加实际运动的直观动画可以有助于操作人员做出正确的方向设置。

在解决第四个问题时要兼顾两方面的考虑,第一方面为变频器的最大输出距离;第二方面为对变频器有效控制距离和控制抗干扰措施。基于以上两点分析,如果输出距离满足变频器的有效距离那么可以把变频器安装在控制室内部,同时安装同变频器匹配的电抗器,可以有效的补偿电缆寄生电容,增强输出的可靠性。此时可以忽略第二方面对变频器控制距离的要求,仅需做好控制线缆的抗干扰措施即可。

如果变频器安装于控制室内部已经超出变频器的最大输出距离,可以考虑把变频器做出分接箱的形式安装于现场,以满足变频器的输出距离要求。此时要对变频器的控制方式做出如下考虑:增强抗干扰措施;减少控制线缆的敷设,同时要尽可能多地获取运行数据;根据变频器到控制室的距离,选择合适的控制方式。

综上,此处选用PROFIBUS或PROFINET总线的控制方式。原因如下:采取现场总线的控制方式可以根据通信指令读写到变频器的各项运行数据,对两台电机的速度设置做到高精度的统一和协调,避免远距离采用模拟量给定速度时调节信号的衰减和调节过程中的干扰。

4 硬件和软件设计

4.1 控制系统硬件说明

控制器采用西门子S7-1200系列PLC。SIMATIC S7-1200 CPU模块集成了PROFINET通信接口,可用于编程下载、HMI通信和与其他智能设备进行IO通信。在S7-1215以下的CPU中集成了一个PROFINET接口,在S7-1215和S7-1217 CPU模块则集成了两个PROFINET接口。为了方便连接更多设备进行通信,可以选用CSM 1277交换机模块扩充通信接口。网络间通信距离的有效性为,使用带有IE FC RJ45 plug 180的工业以太网FC TP标准电缆或者通过工业以太网FC outlet RJ-45连接距离0~90 m。

触摸屏采用SIMATIC HMI TP700 Comfort 7寸宽屏TFT显示屏,1600万色,带有PROFINET接口,MPI/PROFIBUS-DP接口,12 MByte项目组态存储器,运行Windows CE 6.0。触摸屏本体支持VBS脚本运行、多用户管理、历史数据记录、报警组态、趋势视图等功能。触摸屏和PLC的通信线材采用西门子RJ-45 PROFINET标准电缆。

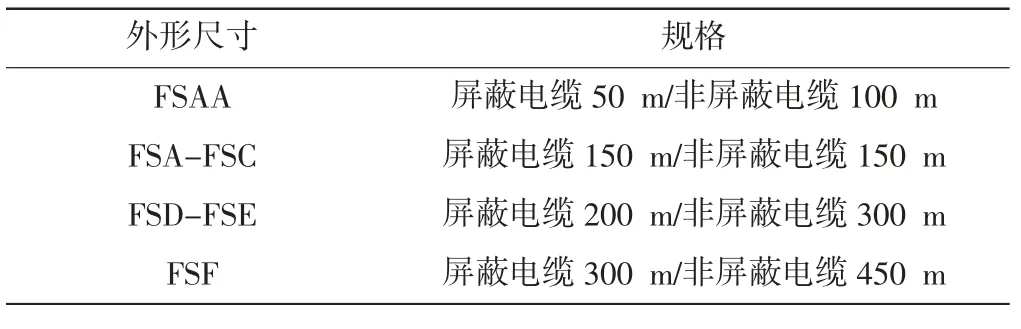

变频器采用SINAMICS G120C变频器。该变频器具有结构紧凑、高功率密度等优点,功率范围从0.55 kW到132 kW,是一款真正全能的集成整体式变频器。可满足众多应用的需求,例如传送带、搅拌机、挤出机、水泵、风机、压缩机以及一些基本的物料处理机械等。最大支持的输出距离根据功率尺寸的不同见表1。

表1 电机动力电缆长度对应变频器尺寸表

G120C变频器支持RS485、USS/Modbus RTUBSUB-D、PROFIBUS-DP/PROFINET等网络标准和协议。因此选用G120C变频器可以很方便的适配网络控制方案。

4.2 控制系统器件选型

项目所需配置主要控制系统元器件清单见表2。变频器选用18.5 kW功率型号,对应的外形尺寸为表1中的FSC,输出最大距离为150 m。结合项目可知输送带长度在150 m,控制室距离输送带现场又有一段距离,所以变频器应考虑在现场单独匹配控制箱,以满足变频器的输出距离要求。变频器的控制信号由一根西门子RJ45网线和控制室内的PLC完成数据的通信交互。

表2 控制系统主要清单

4.3 控制系统的网络拓扑图

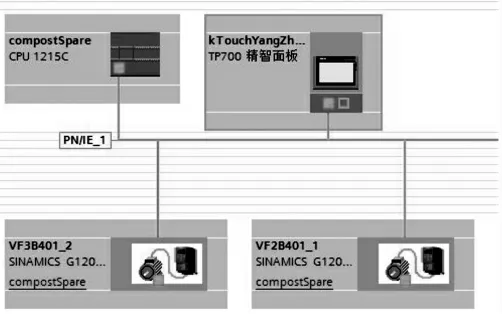

选型工作完毕后,可以在西门子博途软件生成以上选型的网络拓扑图(图1)。

图1 网络拓扑图

5 系统的运行与调试

5.1 运行误差分析和速度补偿计算

已知电机的额定转速在供电频率为50 Hz时转速为1460 r/min,减速机的速比为1:10.84,转动辊筒直径为230 mm,皮带厚度8 mm。根据理论计算可得输送带在50 Hz运行时线速度应为:

V=(1460×1/10.84)×(230+8)×3.14÷1000=100.65 m/min

在设备调试阶段分别就两个电机单独运转对传送带的线速度进行测量,其中一组数据在98.97~100.48 m/min之间波动,最终稳定在99.77 m/min。另一组数据在98.06~99.77 m/min之间波动,最终稳定在98.77 m/min。

根据上面数据可知两个电机单独作用于输送带时速度差值为1 m/min,需要对速度慢的进行速度补偿,使其赶上速度快的电机,或者让速度快的电机进行减速。现在就补偿量进行计算,这里以稳定值计算。

在以上计算中定义的ΔV1表示速度较快的电机在设置为1 Hz时输送带运行的线速度约为1.995 4 m;Δf1表示速度较快的电机在速度减少1 m/min时对应的频率应下调约为0.5 Hz。ΔV2表示速度较慢的电机在设置为1 Hz时输送带运行的线速度约为1.9754 m;Δf2表示速度较快的电机在速度减少1 m/min时对应的频率应下调约为0.5 Hz。

因为输送带在运输物料时运转一般为恒转矩模式,所以不会超过电机的最大转速,对应变频器也就不会出现超过50 Hz的设置值。所以在设备调试时,初次参数设置应把速度较快的电机速度设定略微减少,最多0.5 Hz。因为电机加减速时存在速度误差,减少过多同样可能造成直流母线过电压的报警。

结合工艺发现电机实际运行中没有运行在50 Hz的情况,往往运行在40 Hz左右,因此可行的一种速度补偿方案为:速度慢的电机速度设定增加0.2 Hz,速度快的减少0.1 Hz,应可满足需要。

5.2 运行与调试

在不做速度补偿运行时,变频器往往在加速过程中或者运行几分钟之内,就因直流母线过电压报警,系统停机。

在做了速度补偿后,设备可以正常运转。通过对变频器运行数据的查看,之前报警的变频器直流母线电压,有了大幅下降。西门子变频器通常在直流母线电压超过780 V时触发报警,速度补偿后直流母线电压维持在630 V左右。检测另一台变频器,母线电压在500~600 V之间波动,维持在正常水平。

5.3 减小直流母线过电压的其他措施

以下分析基于稳定分析。当变频器处于动态时,为了设备可靠稳定运行需安装能耗电阻,用来消耗掉发电状态产生多余的电能。能耗电阻作为辅助应用安装在变频器电阻对应的接线处。变频器内部需要设置电阻的最大功率。为了防止电阻损坏,应选用最大功率较大的电阻。变频器中电阻功率设置应小于实际电阻的功率。

6 结语

通过分析和设计生产的远距离输送带能够满足多种工况和工艺的需求,在多个企业获得良好应用,尤其在农业装备行业。既满足了工艺的多样化也降低了设备在机械方面的精度要求,通过对控制方法的优化和分析,大大提升了工作效率和减轻了因机械问题而造成的设备停机故障。