盾构长距离硬岩掘进技术探讨

2022-07-11刘峰

刘峰

河北雄安轨道快线有限责任公司,中国·河北 雄安 071700

1 工程概况

1.1 工程范围

尖山路口站~尧化新村站区间隧道主要沿尖山路和尧佳路下方穿行,并下穿银贡山。区间线路场地分属两个地貌单元,分别为岗地~坳沟地貌单元和剥蚀残丘地貌单元。区间隧道采用复合盾构机施工,起讫里程为右DK31+508.152~右DK33+063.800,右线总长1555.648m,左DK31+508.150~左DK33+063.800,左线总长为1556.702m(含长链1.052m),区间左右线总长为3112.350m。线路先分别以18‰、5‰下坡,然后以22.5‰、23.9‰上坡,隧道埋深在8.2~40.5m。

1.2 工程地质情况

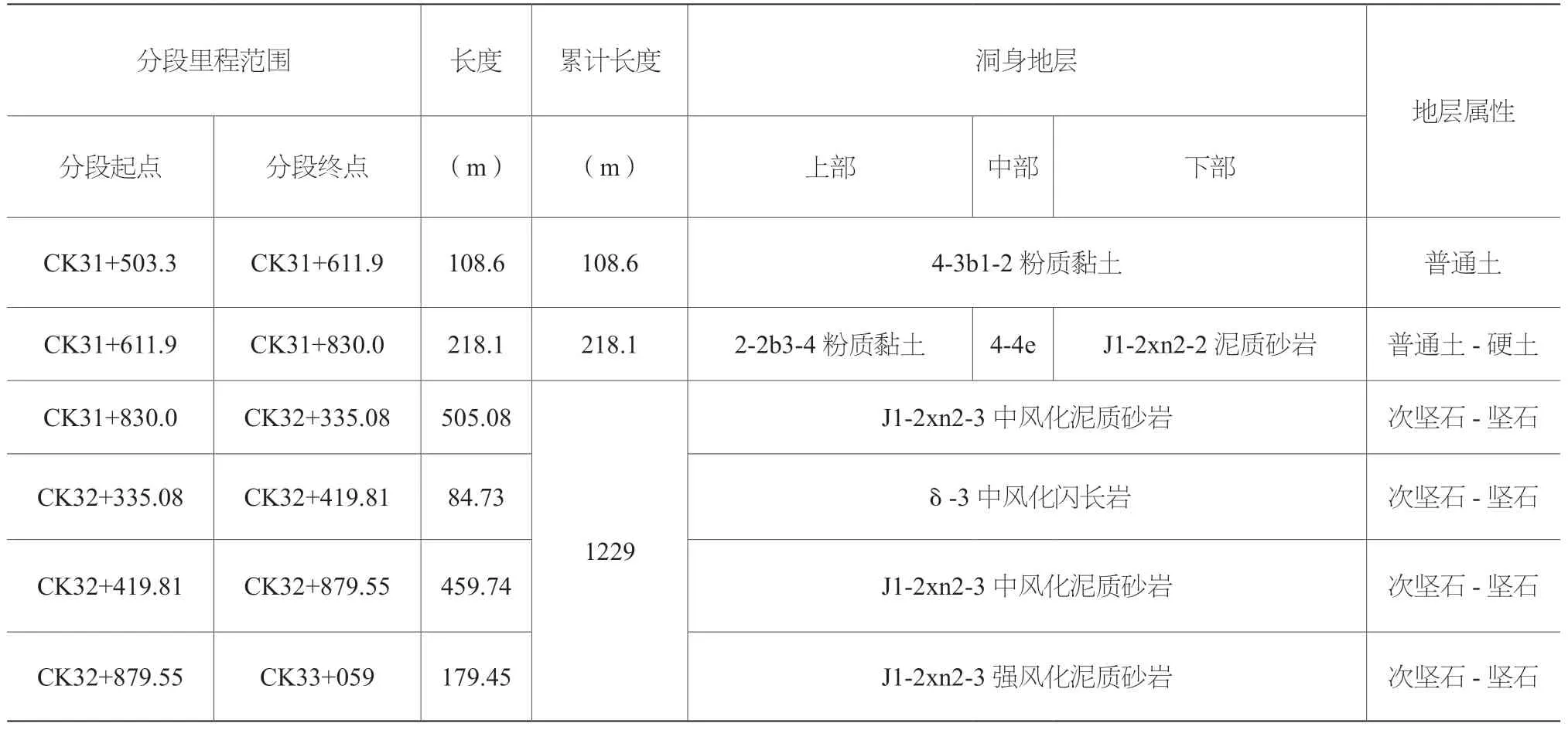

区间主要穿越地层为:淤泥质土、粉质黏土、强风化泥质砂岩、中风化泥质砂岩、砂质泥岩、全风化闪长岩、强风化闪长岩与中风化闪长岩。区间隧道从始发到接收穿越岩层主要变化特征为:上软下硬段-软土段-上软下硬段-硬岩段(平均强度约65Mpa,最大强度170Mpa,岩石质量等级为IV~V级)。其中,区间地层分布情况如表1所示。

表1 区间地层分布情况表

拟建隧道K31+508~K31+830长度为322m,主要位于软~可塑粉质粘土层和强风化岩层中,局部穿越含砾粉质粘土,卵砾石室内单轴抗压强度(点荷载)最大为127Mpa,强度较硬。

K31+830~K32+735里程段,长度为905m:下穿银凸山、绕城高速,旁穿煤炭地质局多栋建筑,隧道断面主要为中风化岩层,K32+735~K33+063里程段,长度为328m:位于尧佳路正下方,隧道断面主要为中风化岩层。岩芯呈短柱状、柱状,局部呈长柱状,岩石强度变化较大,较硬岩~坚硬岩,根据试验,岩石最大单轴抗压强度达147Mpa,点荷试验换算的单轴抗压强度最大值不小于180Mpa。岩体风化、变质程度差异较大,强度不均,对盾构机刀具选型、掘进速度及掘进方向控制等影响大。

1.3 管片类型

本区间采用土压平衡式盾构机掘进,管片采用钢筋混凝土管片,设计强度等级为C50,抗渗等级≥P12,钢筋混凝土钢筋采用HPB300级和HRB400E级钢。管片分为六块:三个标准块A、两个邻接块B、一个小封顶块K。如图1所示,管片内径为5500mm,外径为6200mm,管片厚度为350mm,管片宽度为1200mm,楔形环单边楔形37.2mm,楔形角0.3438°,盾构管片接触面纵缝设凸凹榫,环缝不设凸凹榫。管片连接螺栓为机械性能等级8.8级的普通螺栓钢管片及钢制预埋件均采用Q235B钢。

图1 管片衬砌结构图

2 盾构机主要配置情况

2.1 盾构机主要构件相关参数

①开挖直径:6470mm。

②盾构机外径:6440mm。

③盾构机内径:6200mm。

④刀盘开口率:35%,中心开口率38%。

⑤扭矩:最大扭矩6449KN,脱困扭矩7739KN。

2.2 刀盘

2.2.1 针对性设计

新制刀盘为复合刀盘,开挖直径φ6470mm,开口率35%(中心开口率达38%),结构形式为辐条+面板+格栅的形式,在粒径进行筛选的同时,提高掘进效率,降低滞磨率。如图2所示,6主梁+6面板+6圆管扭腿。扭腿分布半径方向布置厚传力筋板。提高整体结构刚性,传递扭矩更加均匀。刀盘上合理配置滚刀与刮刀,既能满足破岩能力达到200MPa以上,又能适应在软土地层中使用。

图2 刀盘示意图

刀盘外周设置有2圈合金耐磨环+1圈hard500耐磨块+16把圆周保护刀,面板贴8+7复合耐磨板,扭腿等处焊接HF680耐磨网格。针对始发段软土地层,出场刀盘设计可安装加强型18寸刀圈的镶齿滚刀,刮刀及边刮刀采用合金耐磨耐冲击重型刀具。与此同时,刀盘的背面和边缘过渡区,也焊有致密耐磨网格,确保刀盘的耐磨性能。如图3~图5所示,刀盘的中部和外周设置有磨损检测,用于预警刀盘外周和面板的磨损情况。刀盘面板焊接碳化钨耐磨复合钢板+16把保护刀+整圈合金块。

图3 刀盘耐磨块

图4 单刃镶齿滚刀

图5 碳化钨耐磨

2.2.2 刀具

刀具配置如表2所示。

表2 刀具配置

3 盾构掘进

3.1 全断面强、中风化泥质砂岩地层掘进参数控制

在较完整地层掌子面成形良好,岩石质量强度较高,应采用高刀盘转速、低推进速度掘进,降低刀盘贯入度。完整岩层岩石较硬,每环推进时间较长,渣温较高,因此掘进时要向刀盘和螺旋机多加泡沫,向土仓加水,对刀盘和螺机进行冷却、润滑,从而降低刀具和螺旋带的磨损速度,为了防止刀具超载,不能因为追求速度而盲目增加推力。

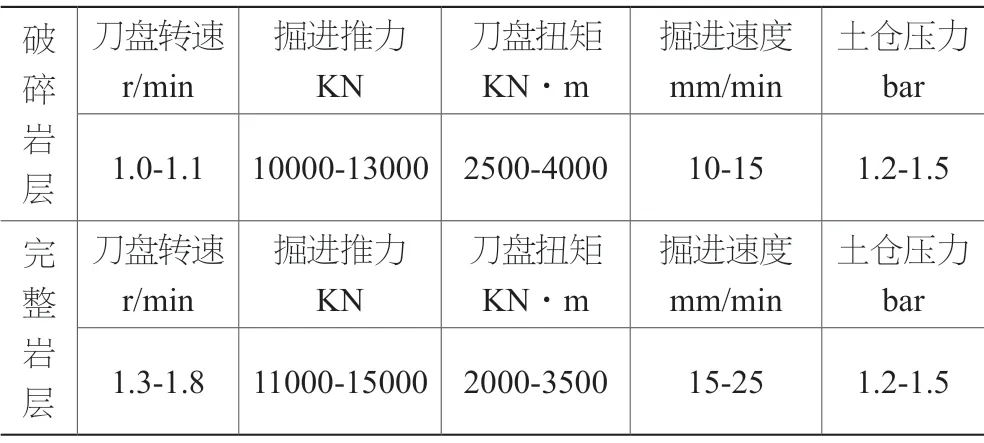

在破碎地层中掘进时刀盘扭矩变化大,有较大的振动和响声,对刀具的损伤较大,可能出现较大块岩石的崩落和震断刀圈。掘进中要适当降低刀盘转速和掘进速度,降低贯入度,尽量减少大石块崩落的数量,避免出现频繁卡螺机现象。加强盾尾密封油脂的注入,确保盾尾密封效果;随时观察出渣口渣土情况。在地质条件允许的情况下,适当增加检查刀具的频率。其中,表3为249~553环盾构机推进 参数。

表3 249~553环盾构机推进参数

破碎岩层及完整岩层掌子面情况如图6、图7所示。

图6 较完整掌子面情况

图7 较破碎掌子面情况

3.2 全断面中风化闪长岩地层掘进参数控制

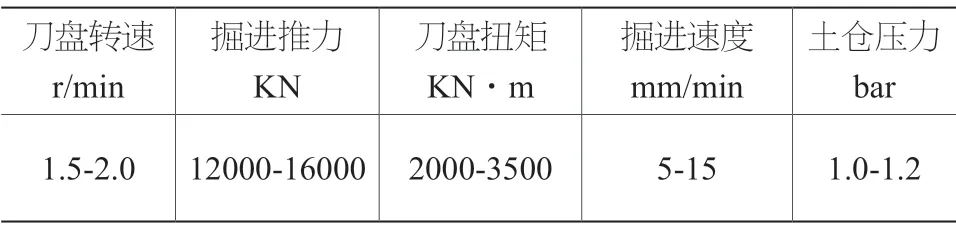

此地层岩石强度较大,但整体结构性好。在全断面硬岩中,要采用提高转速、降低推力、减小贯入度的方法进行盾构推进。在硬岩情况下,总推进力过大,容易造成刀具过载,发生刀具轴承、刀圈等异常损坏;贯入度过大,容易造成刀具受轴向力增大,发生因密封漏油导致轴承损坏、刀圈移位或断裂等异常损坏。要根据地层情况,合理选择总推进力,确保刀具不过载;合理选择刀盘转速。在全断面中风化闪长岩地层掘进参数如表4所示。

表4 554-752环盾构机初步推进参数

在全断面中风化闪长岩地层中掘进开仓检查刀具情况:正刮刀刀刃崩失多处合金块,边滚刀磨损较大,边滚刀刀刃均已磨尖,具体进入图8所示。

图8 全断面中风化闪长岩掌子面

4 硬岩掘进中出现的问题

4.1 刀具磨损

4.1.1 刀具磨损现状统计

尖~尧区间左线硬岩掘进段总累计开仓19次。根据统计数据,刀具异常磨损多集中在800~1000环之间,在该段硬岩掘进中,部分区段岩石强度高,岩石强度超过150MPa;岩石强度变化大,RQD值在7%~80%之间,岩石较破碎。

在该段岩层中掘进,多数边缘滚刀存在挡刀环丢失、刀圈脱落、刀具偏磨、崩刃等现象,大部分刮刀存在崩齿现象,边缘刮刀全部更换。后期通过对刀具的管理和对掘进参数优化控制,刀具异常磨损的情况得到改善。具体刀具检查磨损量及更换情况如表5、图9、图10、图11所示。

图9 滚刀偏磨

图10 刀圈移位

图11 刀圈脱落

表5 刀具检查磨损量及更换情况

4.1.2 解决措施

①掘进参数控制:一是采用保气压模式掘进;二是控制刀盘低转速(1.2~1.5r/min);三是控制贯入度(控制在5mm~10mm以内);四是推力1500t以下。

②在盾构机掘进期间,要不断向掘进时要向刀盘多加泡沫,向土仓加水,对刀盘进行冷却、润滑,就是降低刀具的磨损速度。

③在盾构在硬岩段掘进时,要控制好盾构姿态,一旦盾构掘进姿态出现偏差,要奉行“掘进长距离,缓纠偏”的思想,而不能是通过猛纠,造成刀具的无谓磨损。

④盾构在硬岩地层中掘进,正常磨损情况下刀具更换标准一般为:当周边刀刀圈磨损掉10~15mm、面刀和中心双刃刀刀圈磨损掉20~25mm时就需要更换,此时刀圈的刀刃变宽,其冲击压碎和切削岩石的能力降低,盾构掘进时的推力和扭矩增大,从而加大了盾构液压系统和电机系统的负荷,而且切削下来的岩石也会磨损刀盘面,降低刀盘的使用寿命。

⑤建立定期和不定期刀具检查制度:根据在硬岩掘进中刀具磨损及换刀频率总结规律,每隔10~50m定期开仓检查;当掘进参数出现异常或盾构司机通过掘进中声响或渣样变化不定期进行检查。

⑥掘进过程中加强碴样分析,根据碴样情况及时调整掘进参数。

4.2 卡螺机

螺机卡停的螺机设定压力在200bar以上,若超过设定值则会出现螺机卡死现象,在推进中要时刻注意螺机参数变化。

4.2.1 原因分析

①渣土得不到很好的改良则会使渣土黏性过大,导致螺旋机被堵死,若渣土过干也会对螺机形成堵塞,增加螺机扭矩和压力。

②由于石块粒径太大,石块太多造成螺旋机过载不能转动。

③渣石长时间在螺机中存储失水,使石粉流塑性降低,在螺旋机中固结。

具体如图12、图13所示。

图12 石块粒径过大

图13 石粉在筒壁固结

4.2.2 解决措施

①若螺机出现卡死现象,先用螺机反转看看是否能把卡螺机的渣土反转回土仓内,若正反转不能解决问题再考虑动用螺机伸缩功能,把卡住螺机的渣石挤压磨碎。

②若是出现螺机内渣土失水固结情况,尝试往螺旋机内注入泡沫等改良剂,增加渣土的流塑性。

③如果以上方法不能脱困时,打开螺旋机观察窗,正反转螺机,如若有大石块时将其取出。

注意在每环推进结束后,及时反转螺机,避免桶壁内留存渣土。

4.3 跳刀盘

在掘进至530环左右时,频繁出现跳刀盘、扭矩限制器脱扣等问题,该段地层比较破碎,掘进时刀盘扭矩变化大,有较大的振动和响声。

4.3.1 原因分析

①掌子面较为破碎,刀盘切削后掌子面凹凸不平,刀盘转动期间与周边围岩卡住导致扭矩飙升,刀盘跳停。

②土仓内渣土过多,造成过高的无效扭矩,导致电机扭矩限制器脱扣,刀盘跳停。

③渣土改良不到位,没有形成良好的流塑性。

具体如图14、图15所示。

图14 围岩破碎

图15 掌子面部分存在空穴

4.3.2 解决措施

①如果掌子面稳定性较好,可以多出渣,减少土仓内渣土的量从而降低渣土的摩擦阻力,减小扭矩;注入润滑效果好的泡沫剂,做好渣土改良,减少刀盘与掌子面及仓内渣土的摩擦。

②将主动铰接油缸缩回,使刀盘回退与掌子面留出少许间隙后再转刀盘。

③将推进油缸缩回,使得撑靴与管片间留有1cm间隙。

④使用脱困扭矩反复进行刀盘正反转。

⑤以上方法用过都不能脱困时,进仓找出卡住刀盘的障碍物,将其处理掉,再用脱困扭矩反复进行刀盘正反转。

5 实际效果

上述硬岩掘进中出现的问题及相应的解决措施在本工程中得到实践,采用上述措施后,各问题均得到了有效控制,因此证明上述各措施发挥了作用,刀具管理、掘进手法得到进一步优化,成型隧道质量进一步提高。

6 结论

在全断面硬岩中采用盾构法,重点是加强刀具管理,及时检查和更换刀具,尤其是刀盘外周刀具;根据岩层特点合理选择掘进参数也很重要。此外,及时关注管片质量,最终以成型隧道质量作为盾构施工的评判依据,及时建立每环管片的跟踪台账,方便后期追溯。在全断面硬岩中掘进,按照硬岩掘进理念管理使用盾构,遵循“小推力、高转速、低贯入度、勤检查、早更换”的原则,能够保证盾构顺利推进,取得较高的掘进速度。