输气管道内腐蚀分析与对策

2022-07-11庞栋

庞栋

(大庆石化建设有限公司,黑龙江 大庆 163714)

2008年建成的大庆至齐齐哈尔输气管线是保障东北能源供应的重要基础,该输气管线长度超过200km,标准输气压力6.3MPa,输气量达到6.0×108m3/a,管道材质为L415MB,直径为406mm,壁厚6.3mm的焊接钢管,管道外部通过3PE进行防腐,管线从大庆市出发,途经三个县、市到达齐齐哈尔。

大齐管线的主管主要化学成分为Fe,次要化学成分为0.04%C、0.2%Si、1.5%Mn、0.02%Mo等。

大齐管线的气源为气井气和油田伴生气两种,这两种气源的成分差距较大,按照时间段分别为管线供气,两种气源中均含有4.5%的CO2,但伴生气中还有更多的H2S成分,达到28mg/m3。

1 杜齐管道内腐蚀分析

1.1 腐蚀基本环境

天然气中干燥的CO2、H2S等气体并不会对输气管道造成腐蚀,但混合水蒸气后会形成弱酸,对输气管道造成腐蚀,因此,水是造成输气管道腐蚀的主要因素,根据相关统计数据可知CO2遇水后的腐蚀能力是H2S的5倍。

1.2 CO2腐蚀分析

CO2遇水后会形成碳酸,进而对输气管道造成腐蚀。碳酸对输气管道的腐蚀作用主要作用于管道成分中的Fe,碳酸会覆盖于管道内壁上,与管道表面的Fe发生化学反应,生成3层腐蚀物,表层腐蚀物为FeCO3的等轴晶粒层,中间层为FeCO3棒状层,中间层受腐蚀作用发生膨胀,使表层腐蚀物挤压开裂。底层为碳酸与铁发生化学反应形成的致密物,这层致密物也起到了阻止腐蚀进一步发展的作用,但无法完全隔绝腐蚀向管道内部延伸。

CO2腐蚀化学反应方程为

Fe+H2CO3=FeCO3+H2↑

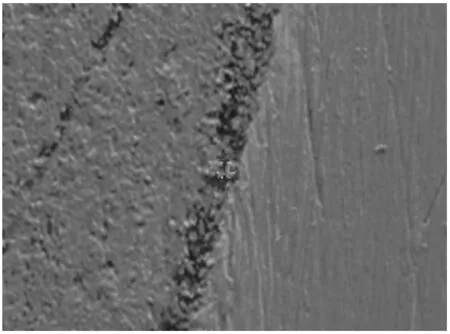

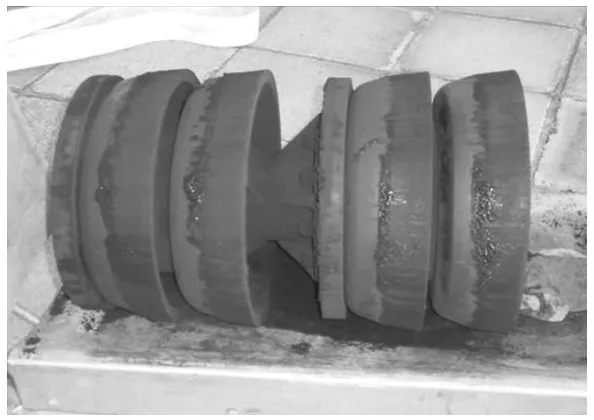

大齐管线实际运行期间的仪表显示其运行压力为3.5~5.0MPa,按照天气中CO2所占百分比计算可知CO2受到的压力为0.16~0.18MPa,在压力作用下CO2更易与管道中的水汽结合,对管道内表面形成大范围的腐蚀,主要产物为FeCO3,表现形式为图4所示的片状附着腐蚀物。工作人员每年会定期对大齐管线进行清理,并且冬季管线内输气压力较低、流速较快,使管道内壁上的腐蚀晶粒变得更加细密,起到了阻碍腐蚀的作用,如图2所示。

图2 清管作业后的腐蚀产物膜表面

图4

1.3 H2S 腐蚀分析

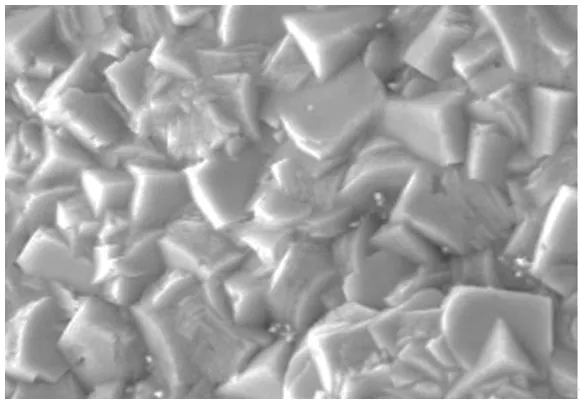

H2S遇水后形成氢硫酸,对铁质管道具有一定的腐蚀作用。如图3所示,在铁质管道表面,氢硫酸可以引起氢鼓泡现象,这是因为管道中的杂质吸收腐蚀产物氢所导致的。氢硫酸与铁发生反应生成的氢会向管道内部发生扩散,多量的氢汇聚在一起生成氢气,氢气积聚增多会提高内部压力,使管道内壁发生鼓泡。鼓泡的分布方向往往与管道杂质方向相同。经过反复实验观察,氢气并不是生成鼓泡的唯一原因,氢硫酸与铁发生反应生成的氢元素也能与管道中的碳原子发生化学反应生成甲烷,甲烷气体的增多也能够增加内部压力,从而产生鼓泡现象。但氮氢硫酸腐蚀铁质管道不会产生裂纹,这也表明L415钢材能够抵御一部分H2S腐蚀。

图1 腐蚀产物膜表面

图3 管材中形成的鼓泡

H2S与Fe发生反应的方程为:

大齐管线实际运行期间的仪表显示其运行压力为3.5~5.0MPa,按照天气中H2S所占百分比计算可知H2S受到的压力为7.11×10-5MPa,在压力作用下H2S更易与管道中的水汽结合,形成氢硫酸。但管道内的湿度环境还无法达到湿硫化氢环境,不会在管道内壁形成大面积的腐蚀,从上面的化学方程式可以看出,H2S与管道中的水汽结合后能够与管道中Fe发生化学反应形成FeS,表现形式为图3所示的产物膜。工作人员每年会定期对大齐管线进行清理,并且冬季管线内输气压力较低、流速较快,使管道内壁上的腐蚀连城片状区域。

1.4 管道内固态杂质对管道腐蚀影响分析

工作人员每年使用旋风分离器对大齐输气管线进行清理,清理出来的杂质见图5、图6所示,这些黑色粉末数量较大,经试验分析黑色粉末的主要成分为碳黑,还夹杂一定量的FeS,在与输气成分进行对比后可知,这些杂质均属于油田伴生处理气,杂质在输气管道中堆积,会发生以下现象。

图5 清管作业后收球筒内炭黑等杂质

图6 清管器粘附的炭黑等杂质

(1)假如这些黑色粉末在管道内某处大量集结,就会加快局部的腐蚀速度,这是因为管道的主要成分为钢材,黑色粉末的主要成分为碳黑,钢材的电位低于碳,就会使管道内壁的铁元素发生化学反应而析出氢气,发生电偶腐蚀。

(2)管道内的钢材被H2S腐蚀后形成FeS,FeS这种化合物并不稳定,非常容易受到氧气的氧化作用,并且与管道内壁的附着力较低,还能作为阴极与钢铁形成化学电池,发生电化学腐蚀,进一步损害输气管道的内部结构,逐渐对管道内壁形成腐蚀。

2 腐蚀监控与防腐措施

(1)管道全面检验评价。对大齐输气管线进行系统性检查,使用专用设备检测管道内部腐蚀情况,评估管道腐蚀等级,对腐蚀情况较为严重的管线采取科学的处理办法。

(2)安装腐蚀速率监测仪。在大齐输气管线各站点安装腐蚀监测设备。例如采取探针式腐蚀监测仪监测管道的腐蚀情况,并对监测数据进行存档记录,通过数据的对比掌握整个管线的腐蚀情况。

(3)控制含水率、漏点。CO2、H2S在干燥环境中不会腐蚀输气管道,但与水结合后则会产生腐蚀作用,特别是夏季以油田伴生处理气为主要天然气源时,腐蚀作用更强,因此要控制天然气源的含水率和漏点,避免潮湿环境下增强CO2、H2S的腐蚀作用。

(4)注入缓蚀剂,降低介质腐蚀性。夏季以油田伴生处理气为主要天然气源时,可在输气管线中冲入缓蚀剂,并根据管线的腐蚀监测数据为管线添加适量的pH值调节剂,提高输气管线的防腐能力。

3 输气管道腐蚀评价分析方法

大齐输气管线的主要输送气体为甲烷,还含有少量的二氧化碳、硫化氢、水等杂质,正是这些杂质的存在,导致了输气管线的腐蚀,尤其是主干路的管线腐蚀更加严重。为了有效的抵御腐蚀,延长管道寿命,工作人员会采取一定的方法对管道进行防腐处理,采取的防腐方法一般为管道内壁涂防腐层和阴极保护等措施,但防腐涂层破损后阴极保护无法起到很好的防腐作用,管道仍会被腐蚀,因此经过长时间运行后,输气管线会普遍出现被腐蚀的现象。检测现有管线腐蚀情况的方法一般为管道取样法,通过现场挖掘对管道进行实地考察,了解管道的腐蚀情况,这种检验方法的准确度较低,只能起到事后补救的作用。

要想彻底解决输气管线的腐蚀,还需准确预测管线腐蚀情况,采取一定的预防性措施,这对输气管线防腐具有十分重要的现实意义。

数学计算法是现阶段广泛使用的输气管线腐蚀预测方法,既基于NicheGA的预测模型、灰色系统理论评估、模糊层次评估法等。

3.1 基于NicheGA的灰色模型方法

这种方法是基于灰色模型的一种预测演化模型,主要基于灰色理论进行建模,参数的计算与评估采取遗传算法,来预测输气管线的腐蚀情况。国内学者秦政等人基于这种预测模型对四川的一处输气管线进行了腐蚀情况预测,并采取现场挖掘管道进行验证,预测数据与现场实际数据吻合度较高,证明这种输气管线腐蚀预测模型能够达到一定的预测准确性,可以用于气管线腐蚀情况的预测,但这种预测方法受函数影响较大,只有建立优化的目标函数才能提高其预测准确性。

3.2 灰色系统理论评价方法

灰色系统理论评价输气管线腐蚀方法需要建立在明确的腐蚀原因基础上,因此采取该方法对大齐输气管线进行腐蚀预测时,首先要确定灰色输入数据,这需要大量的数据支持,关于数据库进行,从而建立灰色关联,将腐蚀原因作为影响因素进行计算。国内学者张栋栋等人以国内某段输气管线腐蚀预测为例对这种预测方法进行了说明,他们将H2S浓度、CO2浓度、缓蚀剂浓度作为参数,以近几年实际腐蚀数据为基础,在该预测理论下形成了三因素预测关联。

3.3 模糊层次评价方法

与前两种预测方法相比,模糊层次评价法不仅具备定量分析的特性,还具备定性分析的特性,是一种综合性分析方法,这种分析方法也是基于灰色系统理论而产生的,使用这种方法预测天然气输气管线腐蚀情况时,需要构建层次结构图,并在此基础上建立模糊矩阵,在这一矩阵中分为多个层次,可以清晰的体现影响腐蚀因素,并很好的区分各影响因素的权重,因此这种预测方法的计算过程相对复杂。国内学者王方成等人广泛研究了国内外输气管线的腐蚀资料,建立了腐蚀层次结构。基于国内外现有腐蚀数据得到了各影响因素的权重,使各种方法具有较高的预测精度。

4 结语

大齐输气管线中含水量较小,漏点一般在-20℃左右,气体中含有一定量的CO2和H2S,这两种气体与水结合后,就会对钢质管道产生腐蚀作用,这种腐蚀发生后会产生一定的钝化效果,阻碍腐蚀的发展速度。但大齐输气管线采用了冬季与夏季切换气源的输气形式,两种资源成分有一定的差别,对腐蚀钝化形成破坏,有加速腐蚀发展的可能。

在天然气输气管线中的腐蚀一般为局部腐蚀,管道内壁首先出现腐蚀点,随时间的延长而加深,由于输气管道的管壁厚度仅有6.3mm,很容易发生泄漏,因此,应定期清理管道内部,并加强对腐蚀情况的监测,以保障管线的完好。