缠绕工艺关键参数对T800碳纤维复合材料壳体强度的影响①

2022-07-11杨正伟冯婧婧任碧云

杨正伟,冯婧婧,张 炜,任碧云

(1.火箭军工程大学 导弹工程学院,西安 710025;2.西安交通大学 机械工程学院,西安 710049)

0 引言

碳纤维复合材料因其具有轻质、耐高温、比强度和比刚度高等性能被广泛用于航空航天及化工领域,是国防工业与国民经济建设中不可或缺的战略性关键材料。碳纤维缠绕成型的固体火箭发动机复合材料壳体可有效减轻发动机质量,获得更大的结构效率。目前,在复合材料领域,国际上已经形成了较国内更成熟的产业并持续稳定发展。国内复合材料产业随着航空航天领域和交通产业对复合材料需求的进一步扩大,也已初具规模,但与国外先进水平相比仍存在不小的差距,国内固体火箭发动机复合材料壳体生产所需的高性能碳纤维长期使用国外进口材料。当前,国内已经实现了T800碳纤维复合材料的工业化生产,并进行了一定的工程应用,学者也对国产T800碳纤维复合材料做了一些基础性能的测试表征和评价。但关于国产T800碳纤维复合材料壳体的纤维缠绕工艺参数设计,如铺层顺序和纱带宽度等关键影响参数还需要重新验证分析。同时,急需验证国产T800碳纤维复合材料在同样设计要求下能否代替国外进口T800碳纤维复合材料进行壳体的生产制造,推进国产T800碳纤维全面代替国外进口T800碳纤维的进程,实现全面国产化替代的战略目标。

本文拟通过网格理论设计,进行不同铺层顺序和纱带宽度等缠绕工艺参数对国产T800碳纤维复合材料壳体强度影响的对比分析,得出适用于国产T800碳纤维复合材料壳体的最优缠绕方案。并与代表性进口T800碳纤维复合材料壳体(日本东丽)的强度进行对比分析,验证使用国产T800碳纤维设计制造的壳体能否满足设计要求,进行国产化替代。

1 复合材料壳体数值仿真分析

1.1 壳体结构设计

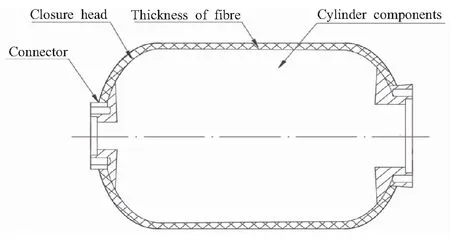

为验证国产T800碳纤维复合材料的全面国产化替代可能性,利用某型号固体火箭发动机壳体尺寸参数进行设计研究,结构示意图如图1所示。

图1 发动机壳体结构示意图Fig.1 Schematic diagram of SRM case structure

壳体纤维采用湿法缠绕工艺,基体选用E51型环氧树脂,缠绕线型采用低缠绕角多循环螺旋加环向缠绕,封头使用测地线等张力封头。

选取纤维缠绕工艺关键参数——铺层顺序和纱带宽度,通过壳体铺层设计研究缠绕工艺参数对纤维缠绕复合材料壳体的强度影响。

采用网格理论对复合材料壳体进行铺层设计时,必须计算缠绕角、铺层厚度和层数等参数。

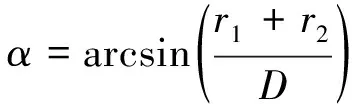

缠绕角:

(1)

式中、为壳体两端极孔半径;为筒段直径。

壳体设计压强按照经验系数取安全系数=1.4,得爆破压强()。由于实际加工时封头与筒段是一次成型的,封头处厚度较小,为对封头处采取补强措施,增加螺旋缠绕厚度。

筒段铺层厚度:

=(2cos)

(2)

=(2-tan)(2)

(3)

式中为螺旋向缠绕层厚度;为环向缠绕层厚度;为纤维复丝发挥强度;为应力平衡系数;为纤维纵向强度发挥率;为纤维环向强度发挥率。

缠绕层数:

=(2cos)

(4)

=(2-tan)(2)

(5)

式中为螺旋向缠绕层数;为环向缠绕层数;为每股纱的横截面积;为纱带宽度。

相关研究表明,不同铺层顺序和纱带宽度对壳体强度的影响很大。根据式(1)计算得到缠绕角为29°,因此在铺层顺序中选择[±29,90,90]和[90,±29,90]两种表现较好的铺层顺序展开研究,纱带宽度在缠绕机常用范围6~8 mm内选择6 mm和8 mm。详细铺层设计方案见表1。

表1 壳体铺层设计方案

根据文献[18-19]对壳体封头进行补强,壳体每完成一个纵向循环就将碳纤维布铺放到壳体两端封头直至赤道线附近,再完成剩余的缠绕层。

1.2 有限元模型

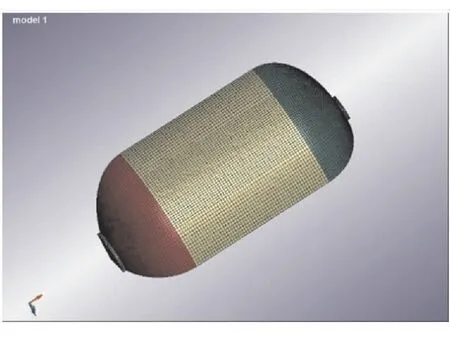

由于LS_DYNA能快速求解瞬时大变形动力学、大变形和多重非线性准静态问题以及复杂的接触碰撞问题,更有利于模拟壳体破坏情况。使用LS_DYNA软件模拟壳体在不同缠绕工艺参数控制下的碳纤维复合材料壳体强度性能,并预测其在内部加压状态下的破坏强度和破坏形貌。由于复合材料壳体是标准的轴对称零件,在模型边界处添加对称约束,因此选取壳体的1/4模型进行建模以缩短计算时间。

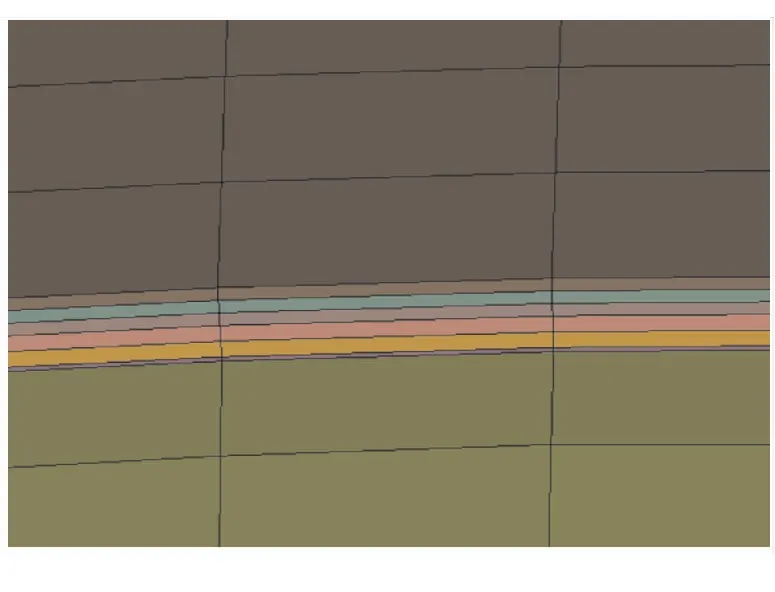

壳体模型采用Truegrid软件进行前处理部分网格的划分,建立如图2所示的有限元模型。模型包括铝合金接头、封头、筒段三部分,其中封头和筒段的纤维缠绕顺序及方式按照表1实现,各层纤维之间添加CONTACT_AUTOMATIC_SURFAC-E_TO_SURFACE自动面面接触,各部分选用solid 164三维实体单元。由于封头处的厚度和缠绕角变化十分复杂,在有限元分析中为了计算方便,将模型简化处理,把封头部分沿轴向等分为6部分,分别赋予相应的铺层角度和厚度。在筒段与封头交接处存在厚度突变如图3所示。

图2 壳体有限元模型Fig.2 Finite element model of case

图3 厚度突变详细图Fig.3 Detailed diagram of thickness change

根据壳体实际承载情况,对壳体一端轴向边界施加完全固定约束,在壳体内部表面添加模拟静水压力。在LS_DYNA中使用*LOAD_SEGME-NT_SET命令将压力均布载荷施加在有限元模型的内表面。

模型中的碳纤维材料选择*MAT_ENHAN-CED_COMPOSITE_DAMAGE材料模型,在该模型中输入三向弹性模量、剪切模型、泊松比以及纤维和环氧树脂基体的强度参数就可实现有效的仿真。由生产制造厂家陕西羲和材料有限公司进行实验测得具体材料参数见表2。其中纤维的方向由MANGLE参数控制,如图4所示。

表2 T800碳纤维层合板力学性能参数

(a)Hoop winding (b)Spiral winding图4 纤维方向示意图Fig.4 Diagram of fiber direction

为有效模拟壳体破坏的过程以及破坏形貌,基于考虑到材料的剪切非线性行为的Chang-Chang 失效准则对复合材料壳体进行强度校核。该准则涉及材料的纵向拉伸强度、横向拉伸强度、面内剪切强度、横向拉伸强度、横向压缩强度以及纵向拉伸应力、横向拉伸应力、剪切应力。

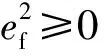

(1)纤维拉伸失效模式(>0)

(6)

(2)纤维压缩失效模式(≤0)

(7)

(3)基体拉伸失效模式(>0)

(8)

(4)基体压缩失效模式(≤0)

(9)

当复合材料铺层沿厚度方向积分点满足失效条件时,LS_DYNA将删除失效单元,而与被删除失效单元拥有共享节点的单元将自动转成下一个碰撞接触单元,用Chang-Chang失效准则作进一步判断,刚度退化准则如表3所示。

1.3 有限元仿真结果

根据方案6设计的壳体进行内部加压的破坏过程如图5所示。可以发现,在封头靠近赤道线附近壳体发生直线型破坏,并且在逐渐加压的过程中,封头处的应力高于筒段应力,导致最终未在筒段发生破坏。但同时也可以发现筒段接近中间部分也有应力集中现象。这主要是由于在承受相同内压下,壳体结构变形整体偏大,而筒段有足够的环向纤维分担应力,整体变形较小。在内压作用下,封头会发生较大的轴向变形,加上封头处缠绕厚度分布的不均,导致缠绕层出现一定程度的弯曲变形,继而筒段区域内纤维应力-应变远大于其他部分,因此筒段的中间则是应力-应变最大的地方。表明对封头的设计进行再优化后可以让破坏发生在筒段,使纤维强度完全发挥。

表3 刚度退化准则

(a)p=28 MPa (b)p=30 MPa (c)p=32 MPa图5 方案6壳体发生破坏时Von Mises应力Fig.5 Von Mises stress of the failure case in scheme 6

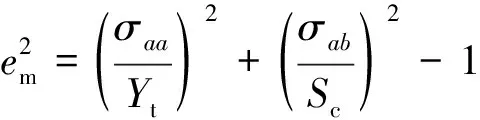

其余设计方案的破坏强度见表4。可以发现全部满足设计要求的15 MPa,且方案8的强度最高。

表4 壳体设计方案仿真爆破强度

采用同样方法建立方案6和方案8中缩比系数为0.1的缩比壳体模型进行仿真分析,得到方案6缩比模型的爆破压强为29 MPa,方案8缩比模型的爆破压强为43 MPa。

方案6对应缩比模型的破坏形貌如图6所示,与图5中原型破坏形貌基本一致。

图6 方案6缩比壳体发生破坏时Von Mises应力Fig.6 Von Mises stress of the failure subscalecase in scheme 6

2 实验与讨论

2.1 水压爆破实验

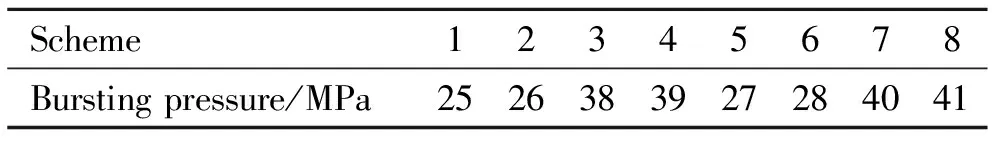

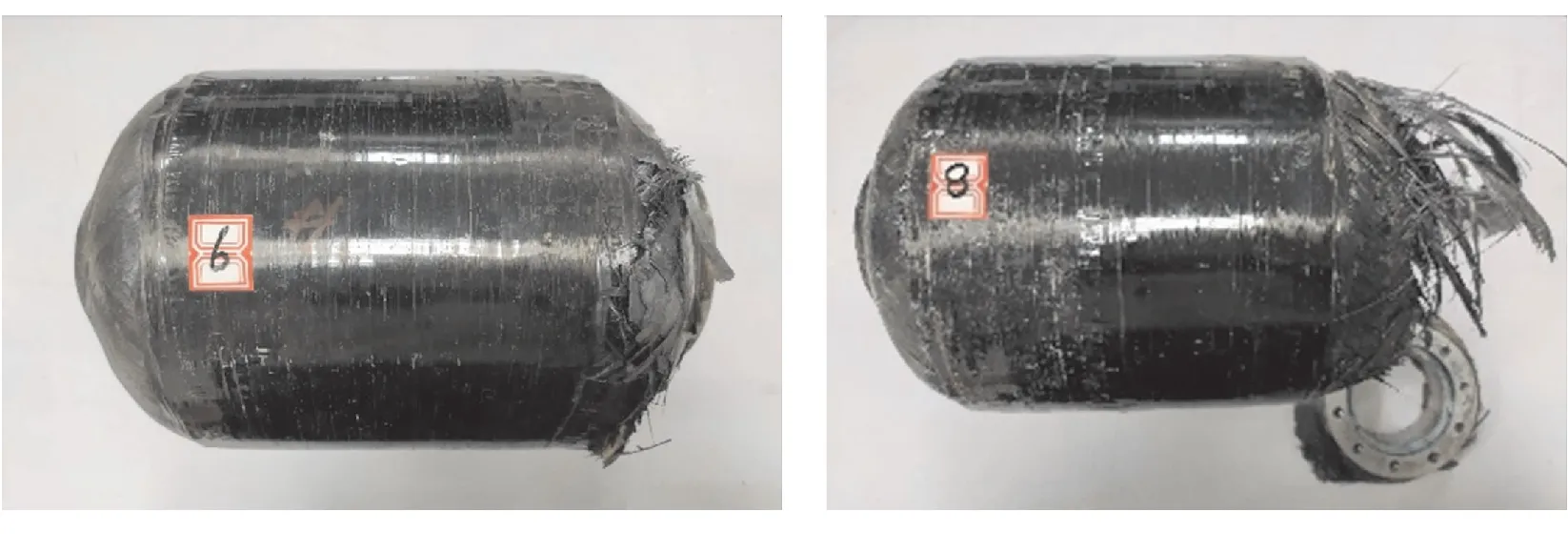

根据仿真分析结果,分别选取国产T800碳纤维复合材料壳体和东丽T800碳纤维复合材料壳体中强度较高的方案6和方案8进行缩比系数为0.1的缩比壳体水压爆破实验,用于验证仿真结果。

实验所用碳纤维分别为中复神鹰生产的国产T800碳纤维和日本东丽生产的T800碳纤维,基体均为环氧树脂,连接头均为铝合金。按照设计的缠绕工艺(方案6和方案8)对壳体缠绕加工,壳体成型后进行水压爆破实验。

如图7所示,从壳体的爆破残骸中可看到两个壳体的破口位置均在封头靠近赤道线处,破口位置不佳,破口形状为直线型,同时方案8的东丽T800碳纤维缠绕壳体发生破坏时纤维较为碎散,方案6的国产T800碳纤维缠绕壳体仅在局部发生破坏,复合材料崩裂程度较低,表明纤维强度没有充分发挥。主要是因为金属接头和复合材料刚度不匹配且封头与赤道附近区域曲率较大。因此,为提高纤维发挥强度,除对金属接头的内型面进行优化外,也可采用其他补强方式如纤维缠绕补强等。

壳体爆破性能见表5,国产T800碳纤维缠绕壳体的爆破强度是东丽T800壳体的69%,容器特性系数是其66%,重量是其102%。将实验结果与缩比模型仿真结果对比,可以发现爆破强度误差小于10%,属于合理范围,又因为缩比模型仿真结果与原型采用同样有限元分析方法,故证明原型结果可靠。

(a)Domestic T800 carbon fiber (b)Toray T800 carbon fiber图7 壳体水压爆破实验爆破残骸Fig.7 Wreckage of the case in hydroburst test

表5 T800碳纤维壳体实验爆破强度

上述实验表明,虽然国产T800碳纤维的强度、模量等性能都与东丽T800碳纤维差别不大,但将其应用在缠绕壳体后实际发挥出的结构强度和容器性能却相差极大。国产T800碳纤维的实际工程应用性能与东丽T800碳纤维的工程应用性相比虽然还有很大的发展空间,但已经可以满足设计要求。同时两种纤维缠绕壳体的爆破强度均远超设计强度,通过模型优化以及安全系数的适当减小后,在满足壳体强度设计要求的基础上可以进一步减轻结构重量。

2.2 铺层顺序对壳体强度的影响

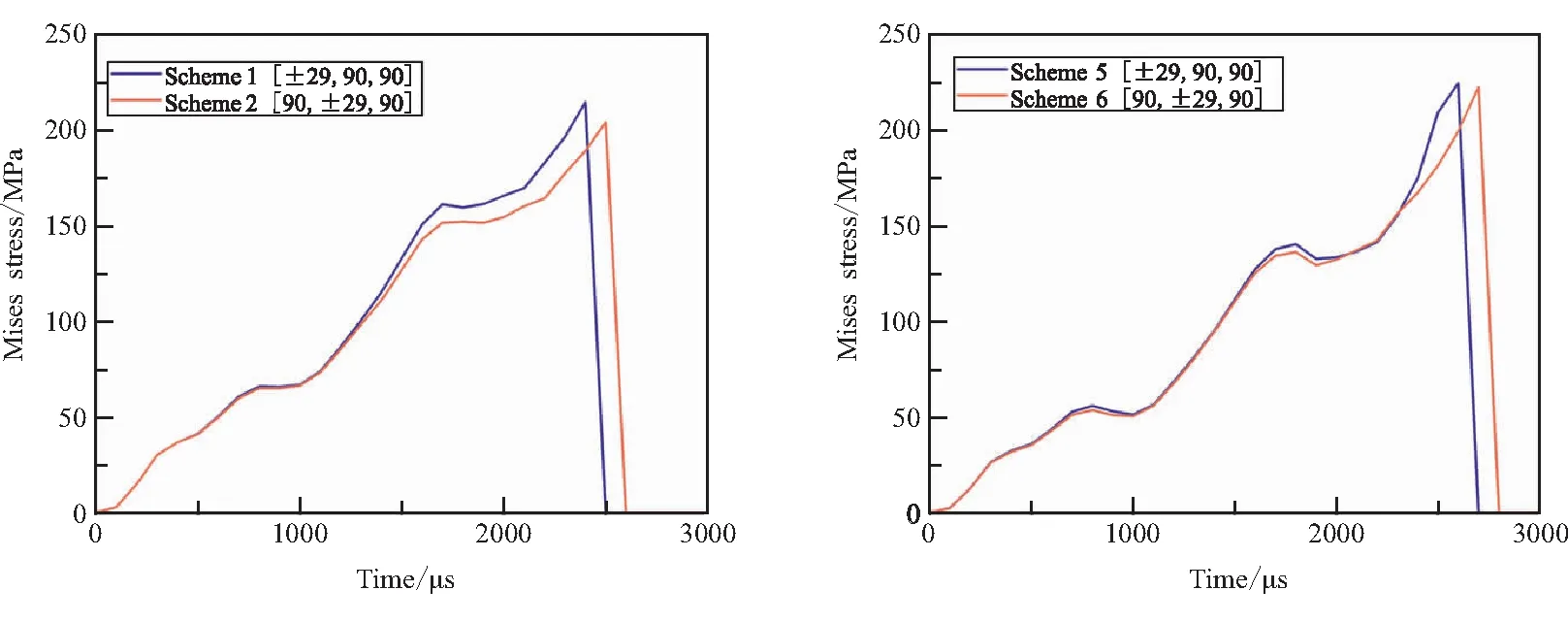

为研究不同铺层顺序对壳体强度的影响,绘制壳体最外层破坏区域中心点(如图5(c)中192175)的应力-时间曲线,如图8所示。随着内部压力的不断增大,壳体外层所受应力呈现不断增大的趋势,但由于复合材料的非线性效应,又会有阶段性的回弹。

对于国产T800碳纤维复合材料壳体,铺层顺序为[±29,90,90]类型的方案1破坏时的应力为214 MPa,方案5破坏时的应力为224 MPa,铺层顺序为[90,±29,90]类型的方案2破坏时的应力为199 MPa,方案6破坏时的应力为222 MPa。方案1和方案2对比如图8(a)所示,方案5和方案6对比如图8(b)所示,可发现方案2和方案6破坏区域所受应力在相同内部载荷作用下更小,且这种趋势在逐渐发生破坏的过程中缓慢增大。这也导致方案1和方案5在相同的载荷下更早地发生破坏,表明[90,±29,90]类型的铺层顺序较[±29,90,90]类型的铺层顺序更适合壳体的纤维强度发挥。

同样,对于东丽T800碳纤维复合材料壳体,铺层顺序为[90,±29,90]类型的方案4和方案8破坏区域所受应力在相同内部载荷作用下较铺层顺序为[±29,90,90]类型的方案3和方案7更小,且这种趋势在逐渐发生破坏的过程中缓慢增大。综上,可以表明[90,±29,90]类型的铺层顺序对于大部分复合材料的纤维缠绕工艺设计都是有利的。

虽然两种铺层顺序对壳体强度的影响区别不是很大,但是在碳纤维壳体内部设计允许的情况下,应尽可能使用[90,±29,90]类型的铺层顺序进行纤维缠绕工艺设计。

2.3 纱带宽度对壳体强度的影响

在纤维缠绕过程中采用不同的纱带宽度会影响到壳体最终成型的结构强度。纱带过宽会导致纱带间的搭接过多,纤维方向上厚度分布不均;纱带过窄又可能导致纱带间出现缝隙,影响单层强度。

由前述仿真结果可知,纱带宽度与强度之间的关系如图9所示,其中,方案1与方案5,方案2与方案6,方案3与方案7,方案4与方案8各为对照组。从壳体爆破强度可以看出,当纤维缠绕工艺除纱带宽度外都一致时,相较于6 mm的纱带宽度,8 mm的纱带宽度更有利于纤维强度发挥。

壳体破坏区域载荷-位移曲线如图10所示。可以发现,对于国产T800碳纤维复合材料壳体,纱带宽度为6 mm的壳体(方案1和方案2)较纱带宽度为8 mm的壳体(方案5和方案6)更早地产生位移。同样的,对于东丽T800碳纤维复合材料壳体,纱带宽度为6 mm的壳体(方案3和方案4)较纱带宽度为8 mm的壳体(方案7和方案8)也更早地产生位移。

因此,选择8 mm的纱带宽度进行缠绕设计更为合理。

(a)Scheme 1 and scheme 2 (b)Scheme 5 and scheme 6图8 壳体破坏区域应力-时间曲线Fig.8 Stress-time curves of failure area of the case

图9 带宽对强度影响 图10 壳体破坏区域载荷-位移曲线Fig.9 Influence of bandwidth on bursting strength Fig.10 Load-displacement curves of failure area of the case

3 结论

(1)铺层顺序影响壳体的爆破强度,对于国产和东丽T800碳纤维复合材料壳体,[±29,90,90]类型的铺层顺序下壳体破坏区域所受的应力较[90,±29,90]类型的铺层顺序更大。因此,[90,±29,90]的铺层顺序是纤维缠绕成型设计的最优选择。

(2)纱带宽度对壳体的性能有着较大的影响。对于国产和东丽T800碳纤维复合材料壳体,8 mm带宽均可以减少纱带间的搭接,提高壳体成型强度,对于T800碳纤维缠绕壳体性能的发挥更为有利。

(3)虽然在同等纤维缠绕工艺条件下,东丽T800碳纤维复合材料壳体相比国产T800碳纤维复合材料壳体爆破强度更高,但是国产T800碳纤维在壳体缠绕成型方面完全可以满足设计使用要求,可以进行国产化替代。

杂志排行

固体火箭技术的其它文章

- 吸气式高速飞行器内外流耦合设计与多学科设计优化

- 固体发动机挂机滑块与壳体连接结构优化①

- 基于卷积神经网络的固体火箭发动机内弹道参数辨识①

- 实测燃速处理误差对内弹道性能预示的影响分析①

- A novel energetic potassium salt of 2,3,5,6-tetranitro-4H,9H-dipyrazolo [1,5-a:5',1'-d][1,3,5]triazinane:Synthesis,crystal structure and performance①

- Formulation research on UV-curable polyether modified HTPB solid propellant for 3D printing①