BDNPF/A增塑PET推进剂界面组分迁移及影响①

2022-07-11王晓倩胡晓亮张习龙牛草坪

王晓倩,李 洋,胡晓亮,喻 尧,张习龙,牛草坪

(湖北三江航天江河化工科技有限公司,宜昌 444200)

0 引言

粘接失效是固体火箭发动机最常见的失效方式之一。据统计,国外试验失败的固体火箭发动机中有1/3以上是由于界面脱粘引起的,而推进剂/衬层界面脱粘是最主要的失效模式。双(2,2-二硝基丙基)缩甲醛/缩乙醛(BDNPF/A)增塑的端羟基四氢呋喃-环氧乙烷无规共聚醚(PET)推进剂兼具了优异的低易损性能和能量性能,但含能增塑剂BDNPF/A的分子极性和电负性导致其易迁移,从而影响界面粘接性能,导致粘接失效。

刘戎等采用浸渍法研究了BDNPF/A增塑剂向衬层和绝热层中的迁移,随着BDNPF/A迁移量的增加,三羟基四氢呋喃环氧丙烷共聚醚(JF)衬层、端羟基3,3-双叠氮甲基氧杂丁烷四氢呋喃共聚醚(PBT)衬层和丁腈(NBR)绝热层的力学性能下降。BDNPF/A的迁入会提高衬层的玻璃化温度,降低绝热层的热稳定性。詹国柱等研究了BDNPF/A增塑聚醚推进剂/衬层粘接界面的加速老化性能。结果表明,70 ℃加速老化过程中,本体衬层抗拉强度和伸长率呈增大趋势,加速老化22周后仍具有良好的粘接性能。朱伟等用分子动力学(MD)方法,对复杂的NEPE推进剂/HTPB衬层模型体系进行正则系综模拟(NVT)模拟研究,展示了组分分子的浓度分布和迁移状况,发现奥克托今(HMX)和中性键合剂(NPBA)分子有向界面层迁移趋势,而高氯酸铵(AP)则呈平均分布态势。目前,针对BDNPF/A增塑的PET推进剂界面迁移和粘接性能的研究较少,界面迁移的模拟工作主要针对NEPE推进剂体系。

本文采用分子动力学模拟增塑剂BDNPF/A、固化剂甲苯二异氰酸酯(TDI)和固化催化剂三苯基铋(TPB)的迁移规律,采用高效液相色谱法验证BDNPF/A增塑剂的迁移,同时考察固化温度、固化时间、固化参数等因素对界面粘接性能的影响,旨在提升界面粘接性能。

1 实验

1.1 推进剂制备

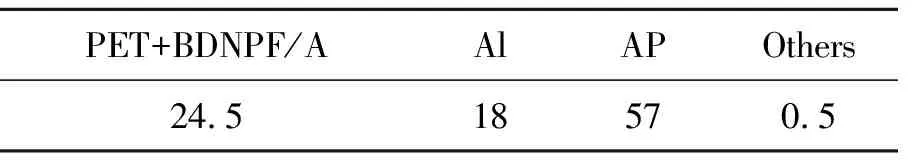

推进剂按照表1中配比制备,其中固化剂为TDI,固化参数=1.05。

表1 BDNPF/A增塑的PET推进剂配方

1.2 衬层制备

衬层按照表2中配比制备,其中固化剂为TDI,固化参数=1.4~1.8。

表2 HTPB衬层配方

1.3 性能测试

1.3.1 粘接性能测试

按照QJ2038.1A—2004《固体火箭发动机燃烧室界面粘接强度测试方法 第1部分:矩形试件扯离法》,粘接试件类型为矩形试件,粘接方式为绝热层/丁羟衬层/BDNPF/A增塑PET推进剂/丁羟衬层/绝热层,其中试件中的绝热层厚度2 mm,衬层厚度为1 mm。采用美国Instron5967型材料试验机,最大试验力5000 N,测试温度为25 ℃,拉伸速度为20 mm/min。

1.3.2 高效液相色谱分析

将拉伸破坏的粘接试件的界面推进剂和衬层分离并切成细丝,准确称量后放入乙腈溶剂中浸泡,索式提取器提取,采用美国waters液相色谱仪2695进行测试,用外标法根据组分的峰面积计算BDNPF/A增塑剂的含量。

1.4 模拟计算

分子动力学模拟基于经典COMPASS力场,采用MS-Modeling计算软件完成。为了阐明关键组分的迁移机理,分子动力学模拟采用以下两点近似:

(1)对每一种关键组分,均独立建模,以确保结构独立性,避免模型对迁移动力学性能的影响;

(2)计算单分子的扩散系数,考察本征扩散特性,避免浓度差异、各向异性对扩散系数的影响。

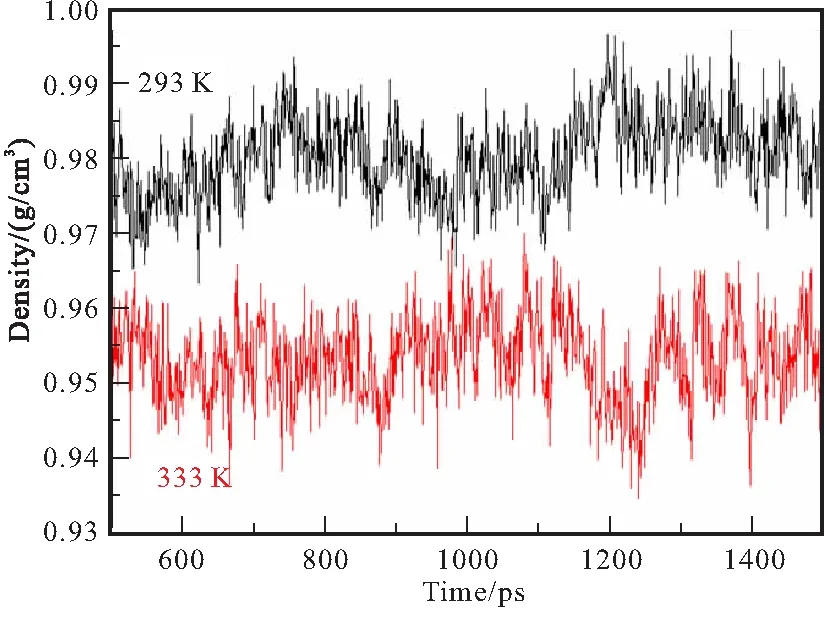

扩散系数()采用均方根位移方法计算,具体用式(1)表示为

(1)

式中为模拟时间;为体系中关键组分的位移。

扩散速率()为扩散系数与浓度梯度(与初始浓度、混合方式、搅拌方式等有关)的乘积,可表示为

=

(2)

式中为浓度在轴方向上的移动距离的导数。

根据扩散系数,可以定量估算任意组分在弹性聚合物网络结构中的迁移特性。

2 结果与讨论

2.1 关键组分在PET/HTPB界面层的相互作用模拟研究

BDNPF/A增塑剂具有极性和电负性易迁移,从而影响界面粘接性能。异氰酸酯分子在相界面的扩散迁移将改变固化体系的化学计量比,进而影响推进剂/衬层界面的粘接过程及性能。固化催化剂的迁移改变了体系的交联固化速率,对界面粘接性能影响显著。因此,在模拟过程中,PET与HTPB平均相对分子质量分别为3895与2740,设置3条PET与4条HTPB链创建PET/HTPB界面层结构(三维周期性体相模型)。将TDI、BDNPF/A、TPB分子分别随机放置在PET/HTPB界面层中,模拟各组分的扩散动力学,典型表面层的模拟厚度约为3.4 nm。代表性模型如图1所示。

图1 关键组分在PET/HTPB界面层中迁移的分子模型(C原子:灰色;O原子:红色;N原子:蓝色)Fig.1 Molecular model of migration of key components in the PET/HTPB interface layer (C atom: Gray;O atom: Red; N atom: Blue )

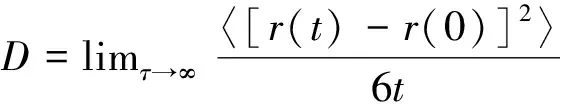

首先,将模拟体系进行全局优化,消除高能区域,获得能量最低结构,并以此结构作为分子动力学模拟的初始构型。然后,采用正则系综模拟(NVT),设置模拟温度,velocity scaling控温方法,进行0.5 ns的分子动力学模拟;接着换用等温等压系综(NPT)(因为PET和HTPB的密度不同,界面层的密度需要直接模拟),用Berendsen恒温和恒压方法(衰变时间常数取1 ps),进行1 ns模拟,使得体系达到平衡态。最后,进行1 ns分子动力学模拟,积分时间步长1 fs,每1 ps记录原子坐标与速率,取全部轨迹做扩散动力学分析。分子动力学模拟计算考虑了两个温度:293 K(室温)与333 K(推进剂用固化温度),以考察温度对界面层中关键组分迁移特性的影响规律。具体见图2。

由图2可知:

(1)PET/HTPB界面层的密度受温度影响较为明显,293 K时密度为0.980 g/cm,(PET密度为1.03 g/cm,HTPB为0.91 g/cm),333 K时界面层密度为0.953 g/cm,在333 K时所形成的界面层密度较低。

(2)当固化反应完成后冷却到室温时,PET/HTPB界面层的密度将增加约3%。

因此,在研究组分的迁移规律时,需考虑密度随温度的变化对界面层结构与力学性能的影响。

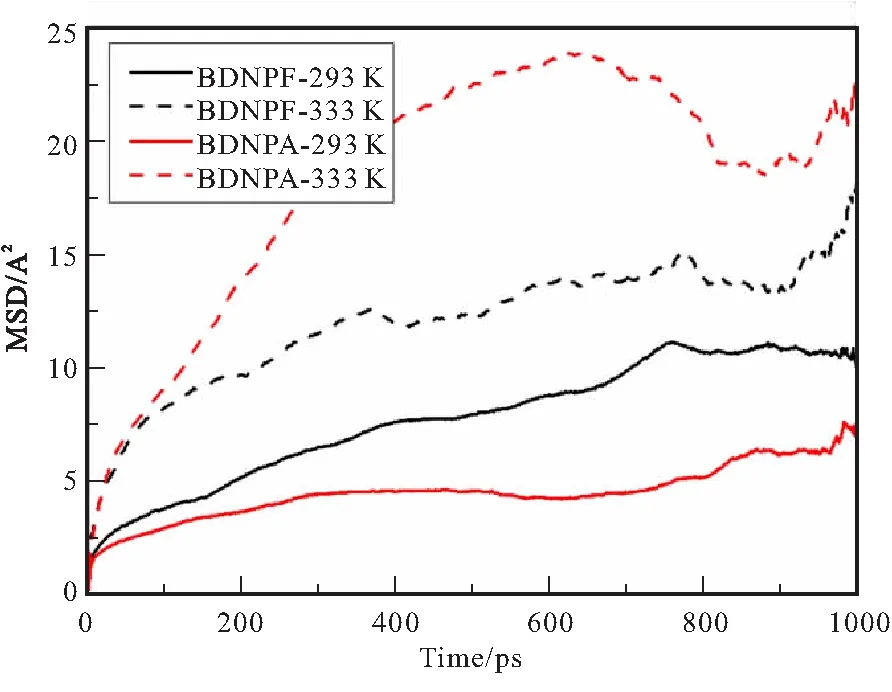

2.1.1 BDNPF/A增塑剂在PET/HTPB界面层中的迁移扩散

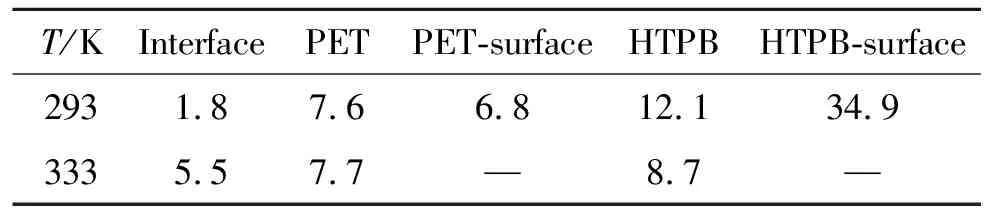

在PET/HTPB界面层中BDNPF/A增塑剂的扩散随温度的变化见图3,BDNPF/A增塑剂在不同环境中的扩散系数如表3所示。

图2 PET/HTPB界面层的密度随温度和模拟时间的变化Fig.2 Density of the PET/HTPB interface layer varies with temperature and simulation time

图3 PET/HTPB界面层中BDNPF/A的MSD随温度的变化Fig.3 MSD of BDPF/A varies with temperature in the PET/HTPB interface layer

表3 BDNPF/A在不同环境中的扩散系数

由图3和表3可知,界面层中BDNPF与BDNPA的扩散受温度影响的变化规律不同,BDNPF随温度升高变化不明显,但BDNPA在高温下扩散加快显著,且在界面层中BDNPA的扩散系数比PET体相中大,BDNPF的扩散系数比PET体相中小。因此,虽然增塑剂不参与固化交联反应,但由于增塑剂的迁移,在一定程度上影响界面层交联网络的形成,BDNPA对固化形成PET/HTPB界面层的过程影响较大,而BDNPF对界面层的影响较小。

2.1.2 TDI固化剂在PET/HTPB界面层中的扩散

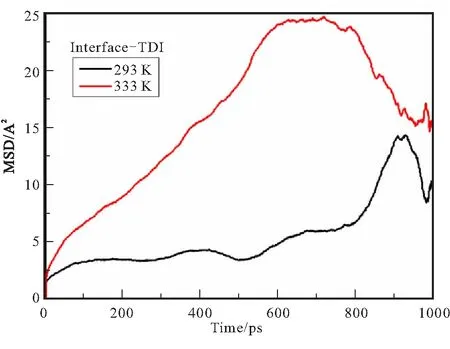

界面层中TDI的MSD随温度的变化如图4所示,TDI在不同环境中的扩散系数如表4所示。

图4 界面层中TDI的MSD随温度的变化Fig.4 MSD of TDI varies with temperature in theinterface layer

表4 TDI在不同环境中的扩散系数

由图4和表4可知,TDI在PET/HTPB界面层中的扩散系数较小,明显低于体相中的扩散系数;同时受温度影响很大,温度升高,TDI在界面层中的扩散系数显著升高。因此,由于TDI在界面层的扩散系数低于体相,可能影响界面交联网络的形成。

2.1.3 TPB固化催化剂在PET/HTPB界面层中的扩散

界面层中TPB的MSD随温度的变化如图5所示,TPB在不同环境中的扩散系数如表5所示。

由图5和表5可知,温度对TPB的扩散影响非常显著,无论是PET/HTPB界面层,还是各自的体相与表面。在室温下TPB在PET/HTPB界面层中的扩散速率极慢,而在固化温度条件下,TPB在界面层中的扩散加快约1个数量级。因此,高温条件有助于提升TPB的扩散速率。界面层的固化交联速率受TPB影响较小,但与界面层相接的PET层和HTPB层受TPB扩散速率影响可能存在TPB不足,导致交联速率较慢的问题。

图5 PET/HTPB界面层TPB的MSD随温度的变化Fig.5 MSD of TPB varies with temperature in the interface layer

表5 TPB在不同环境中的扩散系数比较

2.2 界面迁移和粘接性能研究

根据模拟分析结果,BDNPA对固化形成PET/HTPB界面层的过程影响较大,BDNPA将起主导作用,而BDNPF对界面层的影响较小,但在应用过程中,若调整BDNPF和BDNPA的复配比例,增加BDNPF可能影响BDNPF/A增塑剂的物理状态。TDI在PET/HTPB界面层中,扩散速率缓慢,明显低于体相,影响界面层交联网络的形成。高温下,TPB和TDI在界面层的扩散加快。除了扩散系数,扩散的时间也影响最终的扩散量。因此,研究固化温度、固化时间、固化参数对界面迁移和粘接性能的影响。

2.2.1 固化温度的影响分析

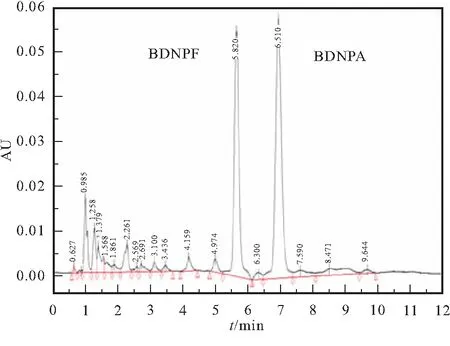

在固化参数为1.4、固化时间为4 d时,考察固化温度分别为323、333、343 K对界面增塑剂迁移和界面粘接性能的影响,具体见表6、图6和图7。

由表6、图6和图7可知:

(1)随着固化温度的提高,衬层中BDNPF/A增塑剂的含量下降,界面粘接强度提高。经分析认为,固化温度的提高,BDNPF/A增塑剂中BDNPA的扩散速率增大,但TPB的扩散速率增加一个数量级,有助于界面层固化网络的快速形成,进而抑制BDNPF/A增塑剂的迁移。

(2)推进剂液相中BDNPF峰略高,衬层液相中BDNPA峰略高。模拟计算中,高温下PET表面BDNPA的扩散速率快,BDNPA更易迁移至界面衬层中,高效液相色谱测试结果与模拟计算结果一致,说明固化形成PET/HTPB界面层的过程中,BDNPA对界面层的影响较BDNPF大。

表6 固化温度对增塑剂迁移和界面粘接的影响

图6 高效液相色谱测试衬层中BDNPF/A含量Fig.6 BDNPF/A content in the liner tested by high performance liquid chromatography

图7 高效液相色谱测试推进剂中BDNPF/A含量Fig.7 BDNPF/A content in the propellant tested by high performance liquid chromatography

2.2.2 固化参数的影响分析

在固化温度为343 K、固化时间为4 d时,考察衬层固化参数对界面增塑剂迁移和粘接性能的影响,具体见图8。

图8 固化参数对增塑剂迁移和界面粘接的影响Fig.8 Effect of curing parameters on plasticizer migration and interface adhesion

由图8可知,随着固化参数的提高,衬层中BDNPF/A增塑剂含量先下降、后增加,界面粘接强度先增加、后下降。分析认为,在HTPB/PET界面层中,TDI的扩散缓慢,适当的提高TDI用量,有助于提升界面粘接性能,但固化剂TDI在界面层的扩散速率下降,衬层的固化参数过高,可能导致过多的TDI堆积在HTPB表面不利于界面粘接。

2.2.3 固化时间的影响分析

在固化温度为343 K、固化参数为1.6时,考察固化时间对界面增塑剂迁移和界面粘接性能的影响,具体见图9。

图9 固化时间对增塑剂迁移和界面粘接的影响Fig.9 Effect of cure time on plasticizer migration and interface adhesion

由图9可知,随着固化时间增加,衬层中BDNPF/A增塑剂含量先下降后趋于稳定,界面粘接强度先增加后趋于稳定。固化时间在5 d左右,界面粘接强度达到0.95 MPa左右,并趋于稳定。分析认为,形成PET/HTPB界面层后,剩余TDI的扩散缓慢,增加固化时间,有助于界面层进一步扩展,提升界面粘接性能。

3 结论

(1)BDNPF/A增塑剂中BDNPA在高温下扩散速率明显加快,BDNPF的扩散速率受温度影响较小。BDNPA对固化形成PET/HTPB界面层的过程影响较大,而BDNPF对界面层的影响较小。

(2)温度对TPB的扩散速率影响显著,随着固化温度的提高,TPB的扩散速率增加一个数量级,衬层中BDNPF/A增塑剂含量下降,界面粘接性能提高。固化温度为由323 K提升至343 K时,界面粘接强度由0.629 MPa提升至0.808 MPa。

(3)TDI在PET/HTPB界面层中的扩散系数较小,明显低于体相中的扩散系数。适当增加固化参数和固化时间,有助于减少增塑剂的迁移,提升界面粘接性能。固化参数为1.6,固化时间为5 d,界面粘接强度可达0.95 MPa。

杂志排行

固体火箭技术的其它文章

- 吸气式高速飞行器内外流耦合设计与多学科设计优化

- 固体发动机挂机滑块与壳体连接结构优化①

- 基于卷积神经网络的固体火箭发动机内弹道参数辨识①

- 实测燃速处理误差对内弹道性能预示的影响分析①

- A novel energetic potassium salt of 2,3,5,6-tetranitro-4H,9H-dipyrazolo [1,5-a:5',1'-d][1,3,5]triazinane:Synthesis,crystal structure and performance①

- Formulation research on UV-curable polyether modified HTPB solid propellant for 3D printing①