某隔舱式双脉冲固体火箭发动机堵膜打开性能研究①

2022-07-11周鑫鑫孟红磊罗一智

周鑫鑫,孟红磊,罗一智,刘 鎏

(中国航天科技集团有限公司四院四十一所,西安 710025)

0 引言

脉冲隔离装置是双脉冲固体火箭发动机的重要组成部分,目前较为成熟的双脉冲固体发动机隔离装置主要有隔层式和隔舱式,对于隔舱式发动机而言,既要在I脉冲工作时承受高压强不被破坏,又要确保在II脉冲点火时顺利打开。隔舱结构主要有三种结构形式:陶瓷隔舱、隔塞式隔舱和金属膜片式隔舱。乐浩等通过对金属隔舱破片运动开展数值仿真及试验研究,表明隔舱膜片在破碎飞出时,会对发动机燃烧室绝热结构、尾管绝热结构产生损伤。因此,在隔舱式双脉冲发动机隔舱膜片设计时考虑堵膜打开后是否有多余物飞出及打开后形态,以防止破片破坏绝热结构、喷管喉衬结构或者堵塞喉径是至关重要的。

国内众多学者对隔舱膜片的打开压强及破坏情况开展了试验及仿真研究,王伟等推导得出了金属膜片式隔舱预制缺陷处应力强度因子,研究了铝合金膜片破坏压强与结构尺寸之间的定量关系,并通过单项试验对其进行了验证;王春光等设计了一种金属膜片式隔舱结构、建立了相关设计公式,并通过有限元数值仿真及单项试验对其进行了验证;刘伟凯等分别选取Ductile damage 模型和Brittle cracking模型对双脉冲发动机的金属膜片打开特性进行了静态和动态模拟,并通过冷流静态和热流动态试验验证了计算结果的可靠性;石瑞等提出了带刻痕铝膜隔板的设计方法,并对不同厚度和刻痕深度的铝膜隔板进行了耐压及破裂试验研究;王硕等设计了一种有预制刻痕处理的聚氨酯端面软隔板,并通过试验及仿真研究了隔板厚度及刻痕深度对其破裂及应力分布的影响;邓康清等基于平板脆性断裂模型,通过瞬态动力学分析对六种不同结构金属膜片打开压强进行了预估;徐明等对金属膜片的承压破裂过程进行了数值模拟,并设计了双向测压试验装置。上述仿真及试验研究基本是针对某种特定结构膜片开展的,没有对不同材质、不同结构形式的膜片打开性能进行系统研究。

本文以某隔舱式双脉冲发动机为背景,对不同材料及结构的金属堵膜打开过程进行显式动力学仿真分析,获得不同材料、不同设计参数及结构形式膜片打开压强和破坏形式,并通过堵膜打开试验对仿真结果进行验证,以提升设计可靠性。同时,为类似隔舱式双脉冲发动机金属堵膜设计提供借鉴。

1 理论模型

1.1 显式动力学模型

相较于隐式方法在材料破坏和失效时导致的收敛困难,显式动力学分析被广泛应用于复杂的非线性动力学问题,尤其是用于模拟瞬时冲击等对材料结构的动态影响。显式动力学方法通过中心差分法对动力学平衡方程进行显式的时间积分,应用一个增量步的动力学条件计算下一个增量步的动力学条件。在当前增量步(时刻)开始时,根据动力学平衡方程得到加速度:

(1)

式中为质量矩阵;为时刻单元外力;为时刻单元内力。

假定加速度为常数,对加速度在时间上积分得到当前增量步中点的速度:

(2)

对速度积分进一步得到增量步结束时的位移:

(3)

式中为增量步开始时的位移。

1.2 材料失效模型

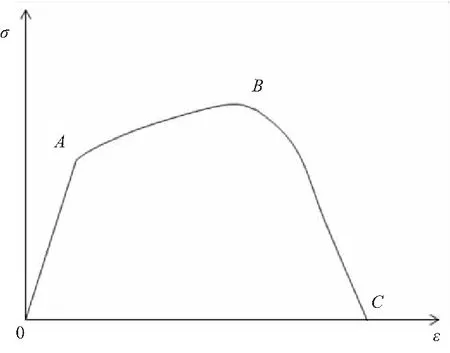

对于隔舱式双脉冲发动机而言,其金属堵膜的打开破坏过程主要是材料在内压载荷下的一种失效行为。典型的金属试件单轴拉伸应力应变如图1所示,段为线弹性变形阶段,段为塑性屈服阶段,超出点(损伤初始化准则)后,材料存在明显的载荷承受能力下降,达到点时破坏。对于所选金属堵膜材料,在仿真计算时选用金属裂纹的损伤初始化韧性准则和韧性金属损伤演化模型来模拟堵膜的打开过程。

图1 典型的金属试件单轴拉伸应力-应变曲线Fig.1 Typical uniaxial tensile stress-strain curve of metal specimen

2 有限元仿真分析

2.1 计算模型

在金属堵膜设计时,既要确保堵膜按设计形式可靠打开,还要控制打开压强。因此,选取带有预制削弱槽的结构设计,其基本结构如图2所示。在有限元分析过程中,模型网格划分采用C3D8R六面体单元,以基本结构为例,单元总数约为120 000个。

图2 金属堵膜基本结构示意图Fig.2 Structure diagram of metal diaphragm

为较为真实地模拟堵膜在隔舱式双脉冲发动机中工作状况,对有限元模型的实际边界进行合理简化,在堵膜外缘环面上添加轴向限位。在堵膜无预制削弱槽的内表面均匀施加从0时刻线性增长至所需压强的压力载荷,以模拟堵膜在实际打开过程中承受的内压载荷。

2.2 仿真计算结果分析

2.2.1 材料对于堵膜打开性能的影响分析

隔舱式双脉冲发动机金属堵膜常用材料为铝(5A05)和紫铜(M态),5A05铝抗拉强度265 MPa,断裂伸长率15%,紫铜抗拉强度200 MPa,断裂伸长率40%。本文分别对两种不同材料的堵膜打开情况进行了有限元分析计算。如图3所示,在承受内压载荷时,铝堵膜预制削弱槽部位在打开翻转角度为38.5°时已破裂飞出;而紫铜堵膜在打开翻转角度为68.3°时根部仍未断裂。通过仿真分析,在承受相同压力载荷时,选用延伸率较高的紫铜堵膜其碎片飞出极限张开角度约为铝堵膜的1.7倍,可以在一定程度上防止膜片打开过程中碎片飞出,更好地满足设计要求。

(a)Aluminum diaphragms (b)Copper diaphragms图3 不同材料金属堵膜打开时轴向位移云图Fig.3 Axial displacement contours of the different metals diaphragms opening

2.2.2 预制削弱槽深度对堵膜打开性能的影响分析

本研究结果提示,应用利培酮对精神分裂进行治疗,能有效改善患者精神症状,且不良反应轻,但可导致患者血脂异常及泌乳素水平上升。因此,在应用利培酮对精神分裂症患者进行治疗的过程中,需针对患者血脂和泌乳素实施定期的监测,加强相关危险因素方面的评估。

对于带预制削弱槽设计的金属堵膜,承受内压时一般是削弱槽部位最先断裂,前文仿真结果也验证了这一点。因此,可以推断缺陷部位厚度对堵膜承压能力影响较大。本文选用紫铜堵膜,保证堵膜中心板厚度1.0 mm不变,通过显式动力学仿真分析探究不同削弱槽深度对于堵膜承压能力的影响。内压载荷下不同深度削弱槽打开压强如表1所示,不同深度削弱槽堵膜开始损伤时的应变分布如图4所示,预制削弱槽深度越深,堵膜中心板最薄部位越薄,打开压强越低。

(a)Copper diaphragm 1# (b)Copper diaphragm 2# (c)Copper diaphragm 3#图4 不同削弱槽深度紫铜堵膜开始损伤时应变分布云图Fig.4 Strain distribution contours of red copper diaphragms with different depths of weakened groove at the beginning of damage

表1 不同结构金属堵膜仿真结果列表

2.2.3 结构形式对膜片打开性能的影响分析

结合前文仿真结果与发动机实际工作状态,最终确定该隔舱式双脉冲发动机隔层堵膜选用紫铜材料,预制削弱槽厚度为0.3 mm。为进一步提升性能、防止破片飞出,在保持材料、削弱槽厚度及长度不变的情况下,对已有圆形膜片结构进行优化设计,改进后的正八边形膜片结构如图5所示。

通过显式动力学计算得到打开过程轴向位移云图如图6所示。其中,图6(a)为紫铜材料八道槽圆形结构计算结果,其张开角度为70°时已有破片断裂,与紫铜材料六道槽圆形结构计算结果差别较小;图6(b)为改进后紫铜材料八道槽正八边形结构,相较于圆形结构,改进后八边形堵膜在打开过程中张开极限角度更大,翻转角度可以达到80°,改进后的正八边形结构膜片临界翻转角度相对圆形膜片提高14%左右,且破片结构更加完整,说明正八边形膜片结构通过预先设置直线的折转边,能够提升堵膜打开过程中折痕部位的变形协调性,在防止膜片破碎飞出方面更具优势。

图5 改进后金属堵膜结构示意图Fig.5 Structure diagram of the improved metal diaphragm

(a)Primary structure (b)Improved structure图6 不同结构形式紫铜堵膜打开示意图Fig.6 Schematic diagram of opening different structure types of red copper diaphragms

3 试验验证

为更加真实地模拟某隔舱式双脉冲发动机堵膜承压及打开过程,设计了如图7所示堵膜打开试验装置,待测堵膜通过螺栓与试验装置连接。试验装置内部自由容积与隔舱式双脉冲发动机II脉冲燃烧室初始自由容积保持一致,试验过程中,选用与II脉冲相同点火药量的点火药盒进行点火。

图7 堵膜打开试验装置Fig.7 Test device for diaphragms opening

利用该试验装置分别对改进前铝质材料堵膜和改进后紫铜材料堵膜进行了打开试验,试验完成后堵膜结构如图8所示。铝质堵膜在打开过程中有部分破片从根部断裂飞出,紫铜堵膜在打开过程中只是沿部分预制削弱槽裂开,并未发生断裂及飞出现象,该结果与前文显式动力学计算结果基本一致。

(a)Aluminum diaphragms (b)Copper diaphragms图8 试验后堵膜状态图Fig.8 State diagram of metal diaphragms after test

4 结论

(1)模拟发动机实际工作状态对堵膜打开进行试验验证,试验结果与仿真结果基本一致,表明优化后的堵膜设计方案合理,仿真计算方法正确;

(2)相比于铝堵膜,高延伸率的紫铜堵膜破片在打开过程中可以翻转至较大角度而不会破裂飞出;

(3)预制削弱槽越深,打开压强越低,可以通过改变削弱槽深度来实现不同的打开压强设计;

(4)正八边形的堵膜结构相比圆形堵膜结构能够更好防止堵膜在打开过程中破碎飞出。

杂志排行

固体火箭技术的其它文章

- 吸气式高速飞行器内外流耦合设计与多学科设计优化

- 固体发动机挂机滑块与壳体连接结构优化①

- 基于卷积神经网络的固体火箭发动机内弹道参数辨识①

- 实测燃速处理误差对内弹道性能预示的影响分析①

- A novel energetic potassium salt of 2,3,5,6-tetranitro-4H,9H-dipyrazolo [1,5-a:5',1'-d][1,3,5]triazinane:Synthesis,crystal structure and performance①

- Formulation research on UV-curable polyether modified HTPB solid propellant for 3D printing①