电容式MEMS 加速度计非线性校准系统设计与实现

2022-07-11丁涛涛赵正前车录锋

丁涛涛 赵正前 车录锋

(浙江大学绍兴研究院 浙江省绍兴市 312035)

1 引言

微加速度计是基于微纳加工工艺的一种微机电系统(micro-electro-mechanical systems, MEMS)惯性器件。相对于其他加速度计而言,电容式微加速度计由于抗过载能力强、温度漂移小、信噪比高、稳定性突出等优点被广泛地用于航天航空、地震勘探等高精度领域。然而高性能MEMS 电容式加速度计在制造和封装过程中引入的残余应力及封装应力等会导致传感器的输出线性度变差,还会伴随着零位偏移和正负标度因子不一致的问题。为确保加速度计的测量精度和性能的一致性,在应用前必须对每个传感器的非线性度等性能进行补偿与校准。

对传感器非线性度校准的方法通常由外部电容补偿法、后期软件补偿法以及电路补偿法,其中外部电容补偿最为直接有效,可以从传感器的敏感机理上消除非线性等误差。然而传统的补偿与校准系统存在着处理方式复杂、效率低和工作量大的缺点,并且很难快速有效地获取需要补偿的目标电容值,这严重阻碍了传感器批量化补偿与校准进程。因此,开发一套简洁化、高效率的快速校准系统十分必要。

本文首先介绍了微加速度计的敏感结构及工作原理,随后提出了传感器的校准方法,通过电容补偿法有效地消除了结构的非对称性,校准前后各静态性能均由重力场翻滚法进行标定。根据这一校准方法,设计并搭建了快速校准系统,系统的最佳补偿电容值由优化后的两点线性拟合法获得,使用LabVIEW 软件控制IIC 设备写入传感器模块的闪存中,使其可以长期保存。结果表明该系统非常适用于高性能MEMS 加速度计批量生产校准阶段,具有校准效率高、准确度高、实用性强的特点。

2 微加速度计的敏感结构及工作原理

校准的高性能电容式MEMS 加速度计为四层硅硅键合的“三明治”结构,由中间可动质量块、上固定极板和下固定极板组成,中间可动质量块通过八根折叠梁与框架相连,如图1 所示。中间可动质量块与上下固定极板构成一对差分敏感电容,在外界加速度作用下,通过上下敏感电容的差分变化量来表征外界输入的加速度信号。

图1:电容式加速度计剖面结构及工作原理

该加速度计采用力平衡原理来实现闭环检测,闭环接口ASIC 电路的工作原理如图2 所示。每个时钟周期包括两个阶段,检测阶段T和力反馈阶段T。两个敏感电容的差分变化量通过开关电路、电荷放大器、采样保持电路和反馈补偿电路等转换为输出电压。反馈补偿电路的比例微分控制器用于增大闭环系统的阻尼和稳定传感器,产生的静电反馈力将中间可动质量块重新拉回至结构中心位置。传感器在微纳加工和封装过程中存在着残余应力和封装应力,会造成传感器中间可动质量块一定程度地偏离对称中心位置和部分扭转,这样传感器就会出现较大的非线性系数以及正负标度因子不一致等问题,严重制约着其实际应用。

图2:闭环ASIC 接口电路原理图

3 传感器性能校准方法

3.1 重力场翻滚标定法

加速度计的重力场翻滚标定法是利用重力加速度在传感器敏感轴方向的分量作为输入量,实现传感器的各项静态性能指标的测量。通常采用高精度分度头使加速度计在重力场下进行翻滚以获得不同的重力加速度分量。

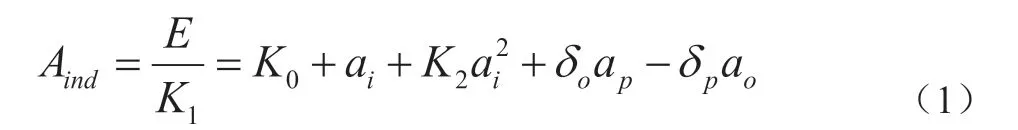

加速度计的静态模型方程,即其输出与沿平行或垂直于加速度计输入基准轴作用的加速度分量间的数学关系式,其简化形式为:

式中:A为加速度计输出所指示的加速度,E 是加速度计输出电压,K为偏置,K为标度因子,K为传感器的二阶非线性系数, , , 分别沿输入基本轴、摆基准轴和输出基本轴方向的加速度分量,δ,δ分别为输入轴相对于输入基准轴绕摆轴和输出轴的失准角。

3.2 传感器性能校准过程

采用片上补偿电容法实现传感器性能的校准,即通过并联电容改变传感器的差分电容量,再由电容电压转换模块将差分电容变化量转变电压信号并反馈至活动质量块,最终通过产生的静电力将活动质量块拉回至几何对称中心位置。此方法简单方便,能够有效消除结构的非对称特性。

当初始状态未加载补偿电容时,首先使用重力场翻滚法对传感器各项静态性能进行标定。若二阶非线性系数K2 为负值,根据式(3)和(4),可以得知,惯性力驱动活动质量块向下运动的灵敏度高于向上时的灵敏度,则表明活动质量块向下偏移。此时只补偿上电容使得上、下补偿电容差值C>0,补偿电容引起的输出电压V>0,进而引起质量块上的负反馈电压V=-V<0。如式(5)所示,上极板与中间质量块的电压差绝对值将大于下极板与中间质量块的电压差绝对值。

根据静电力产生原理,上极板产生的静电吸引力大于下极板产生的静电吸引力,中间质量块将向上移动,结构的非对称性减小,满足调节需求。

故当没有补偿电容时,若加速度计的二阶非线性系数为负,则可判定其中间质量块向下偏移,此时需补偿上电容;若没有补偿电容时,加速度计输出二阶非线性系数为正,则可判定其中间质量块向上偏移,此时需补偿下电容。

4 校准系统设计

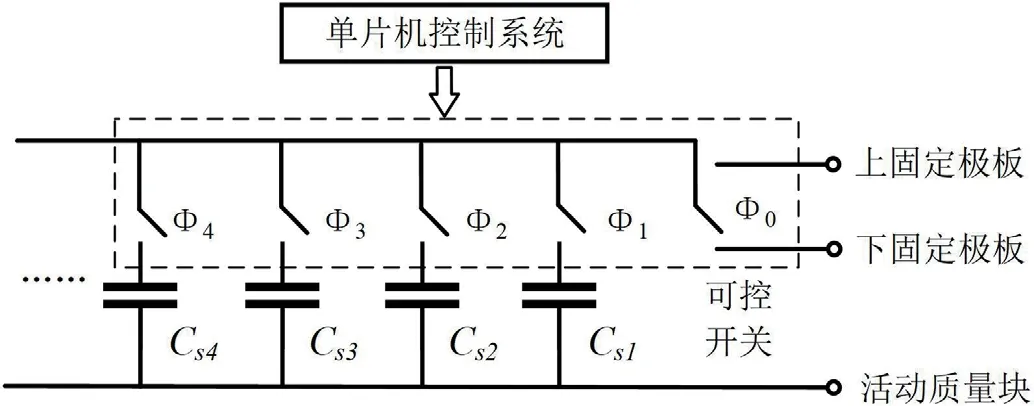

4.1 可控电容补偿阵列

本文采用数字电路自动控制传感器的补偿电容值,避免了多次手动调节电容的繁琐过程,从而快速实现非线性系数的校准。图3 为可控开关电容补偿阵列示意图,补偿阵列中共有63 个补偿电容,每个补偿电容的电容量均为0.16pF,一套电容阵列可分别用于补偿传感器上敏感电容和下敏感电容。

图3:可控电容补偿阵列示意图

为了切换补偿电容更加快速、高效,本文使用专用电容补偿阵列ASIC 芯片来进行电容补偿,该ASIC 芯片通过6个外部输入电平控制64 个切换开关,其中一个开关Φ用于切换电容阵列补偿位置,其余每个开关使能0.16pF 电容值,上下极板间电容均可以最大补偿10.08pF 电容值。由于专用ASIC 电容通道需要使用外部高低电平控制来使能,单片机的IO 口非常适合这种控制,并且可以利用单片机的IIC 接口与上位机通信进行数据自动写入。

4.2 上位机软件

重力场标定实验中转台(分度头)的翻转角度通常是由计算机软件进行控制的,且每次翻转后需要对数据进行快速采集和处理。为实现高效自动化校准,本文采用LabVIEW 软件编写上位机程序实现校准系统中软硬协同工作,校准系统的上位机控制界面如图4 所示。

图4:校准系统上位机控制界面

4.3 校准系统硬件组成

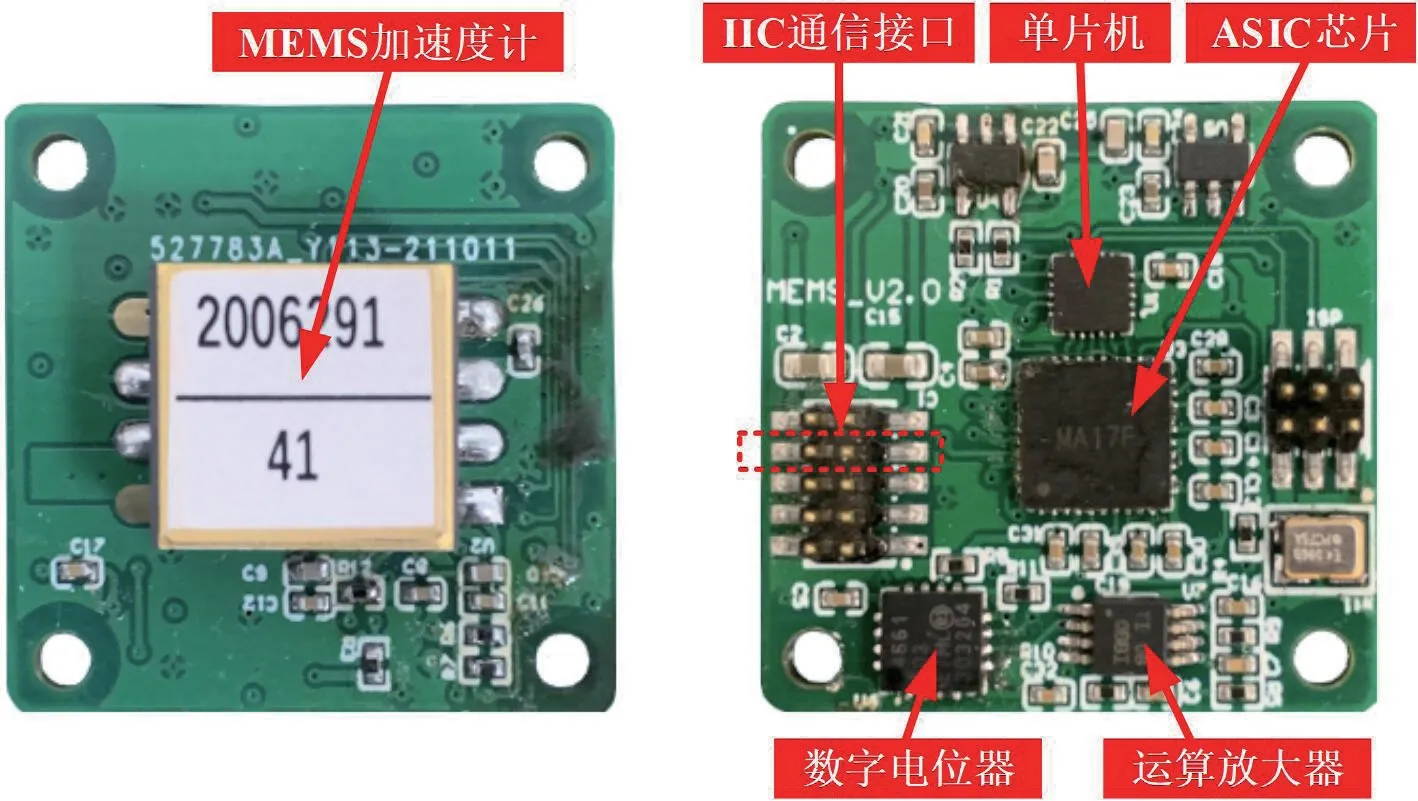

加速度计硬件模块主要由单轴MEMS 加速度计、专用ASIC 芯片、单片机系统、高精度数字电位器、低噪声运算放大器组成,并留有IIC 通信接口,方便与上位机通信。加速度计硬件模块如图5 所示。

图5:加速度计硬件模块

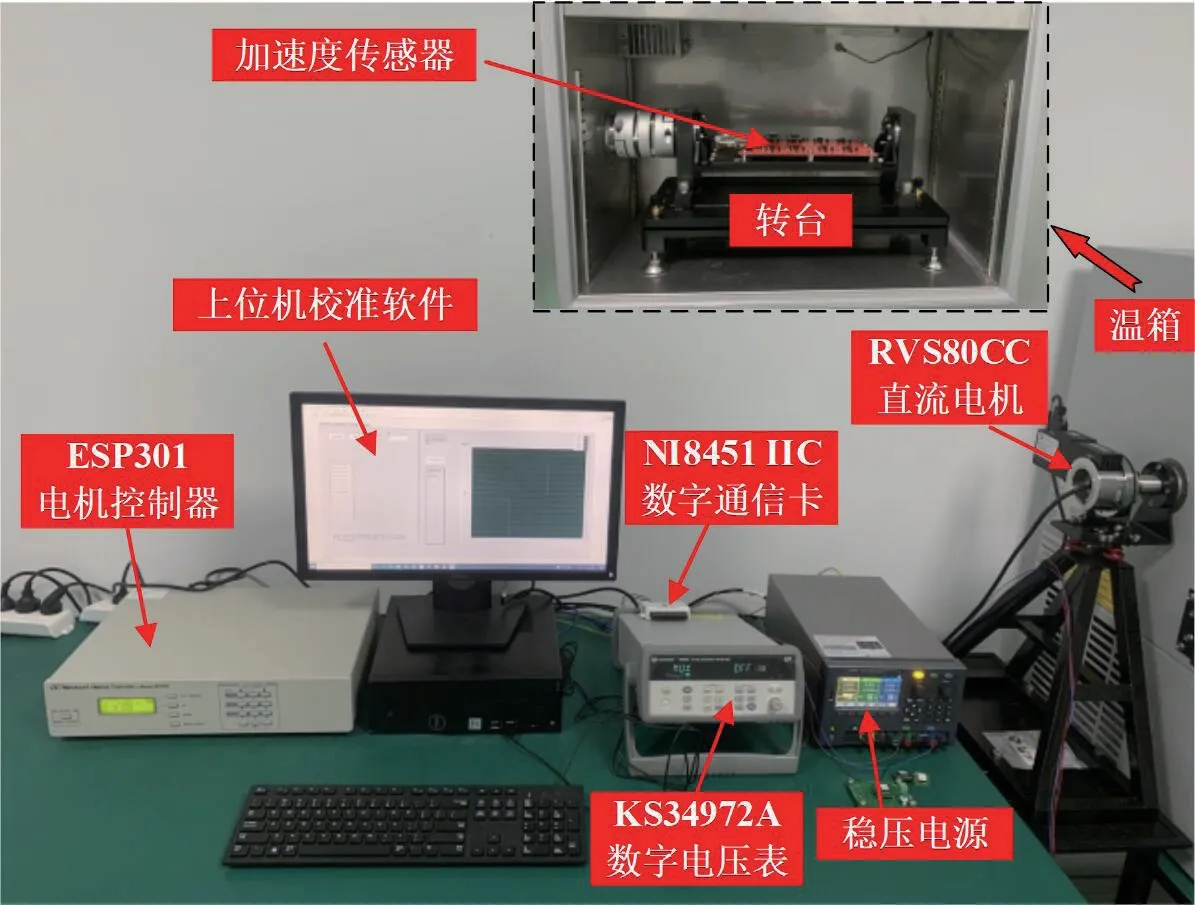

图6 所示为校准系统的组成示意图,其中电机控制模块通过高精度直流电机控制转台旋转,加速度计模块翻转后的输出电压由高精度数字电压表采集。使用NI8451 IIC 数字通信卡控制单片机补偿不同电容量,借助Access 数据库存储所有测试数据并计算出最佳补偿量,最后由NI8451 将补偿量写入单片机闪存中,待传感器上电时即可自动补偿。为了消除环境因素对器件的影响,所有测试均在温控箱内进行。

图6:加速度计校准系统示意图

5 系统实现及算法优化

5.1 校准系统搭建及数据测试

搭建自动校准系统进行实验验证,如图7 所示。实验的具体步骤如下:首先正确连接设备,并在转动台上安装好加速度计模块;打开校准系统的上位机软件,点击软件的初始化按键,系统自动调整到初始状态;待初始化完成后点击测试按键,系统自动逐个补偿不同电容值并测试数据;最后系统会在测试完所有补偿电容后将最佳补偿值写入到单片机闪存中,待传感器下次上电时可实现自校准,测试结束。

图7:自动测试系统

图8 为3 个加速度计由自动校准系统测试出的数据,其中横轴代表补偿的电容值(负值表示补偿传感器上敏感电容),纵轴代表计算出的二阶非线性系数K值。从输出结果可以看出,该校准系统成功地对传感器模块写入不同的补偿值,并根据输出电压值计算出了不同补偿量下的二阶非线性系数,从获取的数据中选取K绝对值最小值时的补偿电容即为最佳补偿电容。

图8:不同补偿电容值下的二阶非线性系数曲线

表1:目标补偿电容以及补偿前后的各项性能

5.2 两点线性拟合法及其优化算法

从图8 可以看出补偿电容值与二阶非线性系数K之间有非常强的线性关系,拟合优度R均在0.99 左右。利用该规律,只需测试2 个数据点进行线性拟合便可得到二阶非线性系数K与补偿电容值Cs 的关系,从而获得最佳补偿电容值C的大小。两点线性拟合法不需要补偿所有值后再进行比对取出最佳值,能够大大减少补偿次数,使校准更加快速高效。

两点线性拟合法对于测试的要求非常高,用来拟合的两数据点需非常精确才能保证求出的结果是理想补偿电容值。但实际校准过程中,由于设备和环境等因素都会使测试存在误差,导致拟合的曲线发生偏移,从而求得的补偿电容并不是最佳值,图8 也可以明显地看出实测数据点与拟合曲线并不完全重合。

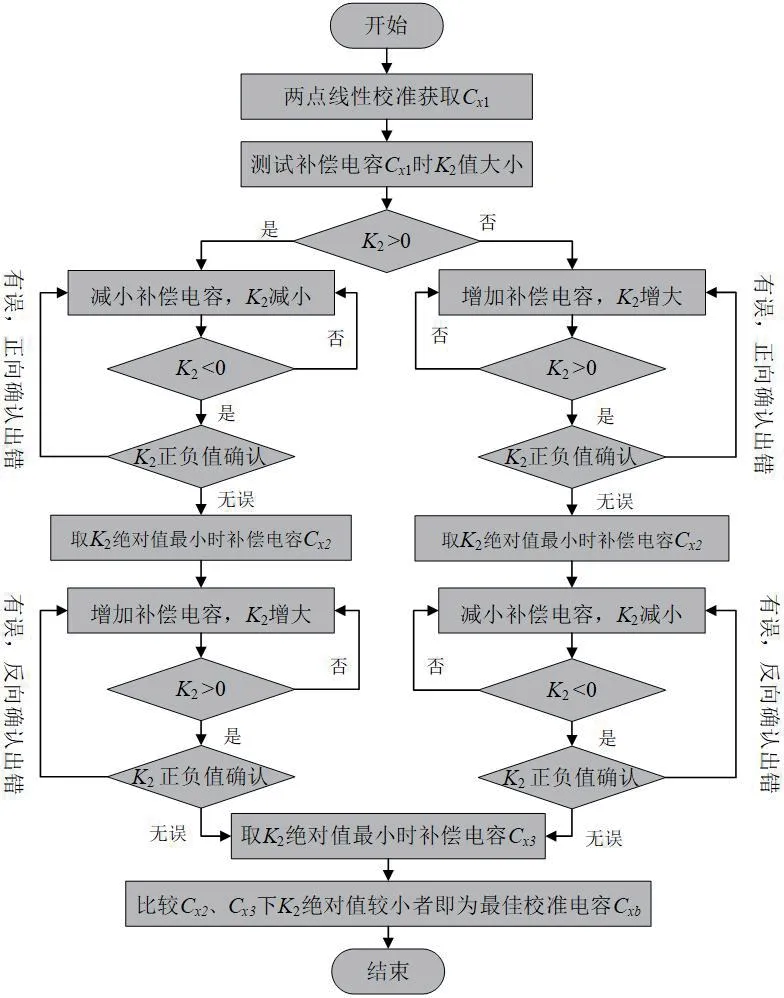

为了保证校准精度,需要使用优化算法来校正线性拟合取得的补偿电容值,该优化算法的主要实现方法是双向零点确认法。具体步骤如下:

步骤一:通过两点线性拟合法获取补偿电容值C,由于该C必定在最佳值C的附近,因此围绕C增加补偿电容或者减小补偿电容必定可以获取到C;

步骤二:正向零点确认,系统补偿电容C后进行二阶非线性系数K值的标定,如果K为正值,则减小补偿电容,直到测得K为负值,反之则增加补偿电容,直到K变为正值,为避免零点附近K值发生正负值误差导致校准过程提前结束,在K正负值变化时应对其进行确认测试;

步骤三:比较全部K值大小,选取绝对值最小时的补偿电容C作为待定最佳补偿值。

校准过程中,微小的补偿电容变化量都会对零点附近的K值产生较大的影响,考虑到单次测量存在的系统误差,故需增加校准步骤对待定最佳补偿值C进行确认。

步骤四:反向零点确认,经步骤二后K变为负值的系统增加补偿电容,直到测得K再次变为正值,反之则减小补偿电容,直到K变为负值,由于此时零点就在C附近,反向确认只需1-2 步便可完成,获取并确认K发生正负值变化时的最佳补偿电容值C;

步骤五:比较C和C下的K绝对值大小,较小者的补偿电容值即为最佳补偿值C,具体流程见图9。

图9:快速补偿优化算法流程图

5.3 测试数据及结果

6 结束语

基于可控电容补偿阵列设计并优化了两点线性拟合校准法,实现了加速度计非线性度的快速准确校准。该系统结合重力场四点翻滚法对加速度计性能进行标定,使用IIC 总线控制数字开关切换不同的补偿电容。系统可自动分析传感器二阶非线性系数,并将最佳补偿电容值写入传感器闪存中,减少了人工补偿误差,校准后传感器的二阶非线性系数可以达到10量级。该系统校准方式简单、准确、高效,能够快速获得最佳补偿电容值,适用于批量生产测试阶段,具有工程实际应用价值。