新生儿暖箱温度控制电路设计

2022-07-11何敏张煜李小龙吴静陆静静

何敏 张煜 李小龙 吴静 陆静静

(中国人民解放军联勤保障部队第九○一医院 医学工程科 安徽省合肥市 230031)

新生儿暖箱主要用于对早产、需要医学观察或者治疗的新生儿提供一个相对稳定的生长环境,设计理念是维持新生儿在母体子宫中的生长环境,其广泛应用于二甲以上医院。其使用目的主要包括:

(1)提供适宜的环境温度,保持体温温度;

(2)便于病情观察;

(3)提高早产儿的成活率;

(4)保护性隔离。

其在早产儿、低体重儿、新生儿病理性黄疸等治疗上发挥着重要的作用。

由于新生患儿的治疗和观察绝大部分时间是在暖箱中度过的,故对温度自动控制要求很高,如果温度控制电路发生故障,其后果不堪设想。暖箱因温度失控,致使温度过高导致新生儿高温灼伤甚至死亡的报道也并非个例,例如,文献报道1 例因暖箱温度过高致新生儿死亡。也因此,新生儿暖箱是一种高风险的医疗设备。故设计一套稳定可靠的温度控制电路有着重要的意义。

1 设计背景

笔者从事高风险医疗设备质控等工作多年,所在医院的新生儿暖箱温度控制电路有一定的故障率,主要是温度控制失控。曾经发生过一次暖箱达到设定温度后仍在加热,显示温度仍在不断上升,非常危险,所幸的是医护人员及时发现。也曾因温度控制电路在某一段时间内不稳定,护士每天24 小时每隔10 分钟巡视一次暖箱,大大增加了护士的工作量。后经排故,发现故障多在于控制加热器的继电器,分析主要原因是:新生儿治疗期间,由于暖箱体积小,很快能加热到设定温度,这时继电器触点动作控制加热器停止加热,暖箱又很快由于自然降温降低到一定温度,这时继电器触点又要动作控制加热器继续加热,故整个过程继电器触点会反复动作。由于继电器触点长期频繁吸合,加之继电器控制交流220V 加热器的通断,易产生瞬间火花,故继电器的寿命势必会受到影响,进而在某一未知时间点发生故障,产生了极大的治疗风险。

因此,有必要改进电路降低风险。为此,设计了一套基于双向可控硅的温度控制电路,发挥其特别适合做交流无触点开关使用这一优势。在新生儿暖箱温度控制电路中,文献和文献分别介绍采用FPGA 和单片机控制ADC 采集温度实现控制,其都是主流的控制手段,然而未详细提及加热控制电路的实现。针对暖箱继电器控制存在的缺点,很少有文献提出改进设计电路。

2 硬件设计

硬件电路主要实现的功能是采集暖箱内的温度,并根据用户设定的温度值控制暖箱内的加热器开启和关闭,进而实现暖箱内温度保持在用户设定的温度值附近。

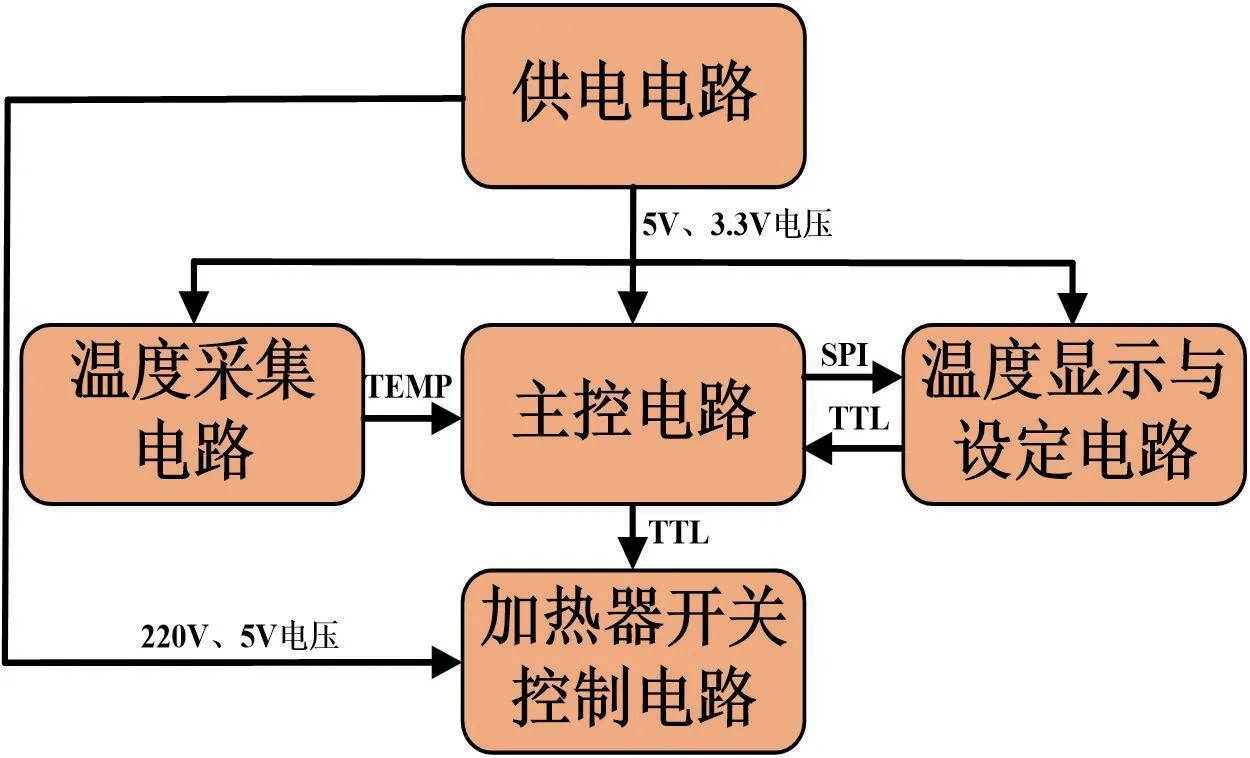

整个硬件电路包括温度:

(1)供电电路,为温度采集电路、主控电路、温度显示与设定电路提供5V、3.3V 供电电压,同时为加热器开关控制电路提供220V、5V 电压,使其工作。

(2)温度采集电路,用于采集暖箱内的温度值;

(3)主控电路,是整个电路的“大脑”,实现温度值的读取和显示,以及发出控制信号至加热器开关控制电路;

(4)温度显示与设定电路,主要用于让用户设置温度以及显示温度数值;

(5)加热器开关控制电路,用于控制加热器的开启和关闭。电路框图如图1 所示。

图1:硬件电路框图

电气连接方面,供电电路连接每个模块,为每个模块提供相应的供电电压;温度采集电路采集的温度传感器电压模拟值TEMP 连接至主控电路;主控电路的单片机IO 管脚连接至温度显示与设定电路、加热器开关控制电路。

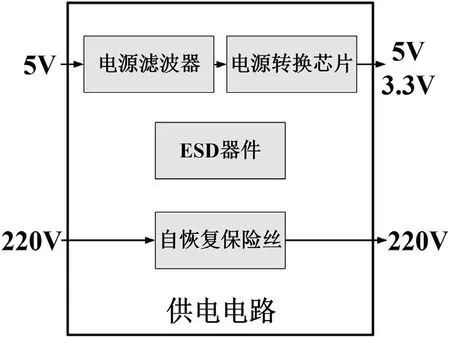

2.1 供电电路

供电电路主要作用是把输入电压转化为需求的输出电压,示意框图如图2 所示。

图2:供电电路示意框图

如图2 所示,输入5V 电压经电源滤波器进行滤波输出5V,降低了电磁干扰对设备的影响,5V 再经电源转换芯片转换成3.3V 和其本身进行输出至相关模块。220V 经自恢复保险丝后输出,自恢复保险丝的作用是当220V 输出存在过流时可发生自动断路,进而保护整个电路,当断电后,自恢复保险丝又自动恢复正常的保护状态,这样可免去保险丝因过流发生熔断需要更换带来的不便。ESD 器件将并联在电压输出处,其作为静电防护器件,起到了静电防护、防止浪涌电压冲击的作用,进一步保护了电路,提高了系统的稳定性。整个电路需要做强弱电隔离处理。

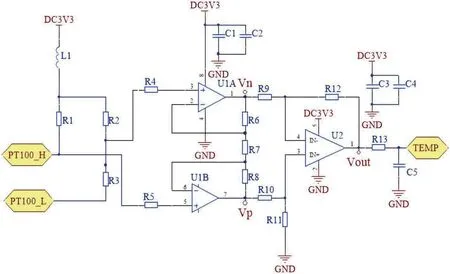

2.2 温度采集电路

本部电路分主要由温度传感器、两级高精度运算放大器和配置的电阻组成,如图3 所示,其中两级高精度运算放大器分别采用的是SGM8552 芯片(图中U1)和SGM8521 芯片(图中U2)。

图3:温度采集电路

温度传感器一般选用热敏电阻或PT100 铂电阻,其放置于暖箱内用于测量温度值。温度传感器在不同温度下呈现了不同的阻值,该电路把阻值转换成电压信号至微处理器,进而精确采集到暖箱内的温度。

如图3 所示,温度传感器的两端通过3.3V 电压转换成电压信号后,分别连接第一级运算放大器SGM8552 芯片,SGM8552 芯片也恰好由两个运算放大器组成。经第一级放大后,获得了放大后的差分电压信号,再经第二级运算放大器SGM8521 芯片,进而得到了进一步的信号放大。根据芯片的说明,如果图3 中R/R=R/R,则得到图3 所示放大后的电压信号Vout 计算如式(1):

通过配置电阻的比值即可实现电压放大,由于采用的是两级高精度运算放大器,同时,本部分电路的电阻全部选用精度为1%的电阻。故而可实现对温度的高精度采样,保障了温度测量的精准性。采集后的温度数据是模拟电压信号,输出至主控电路。

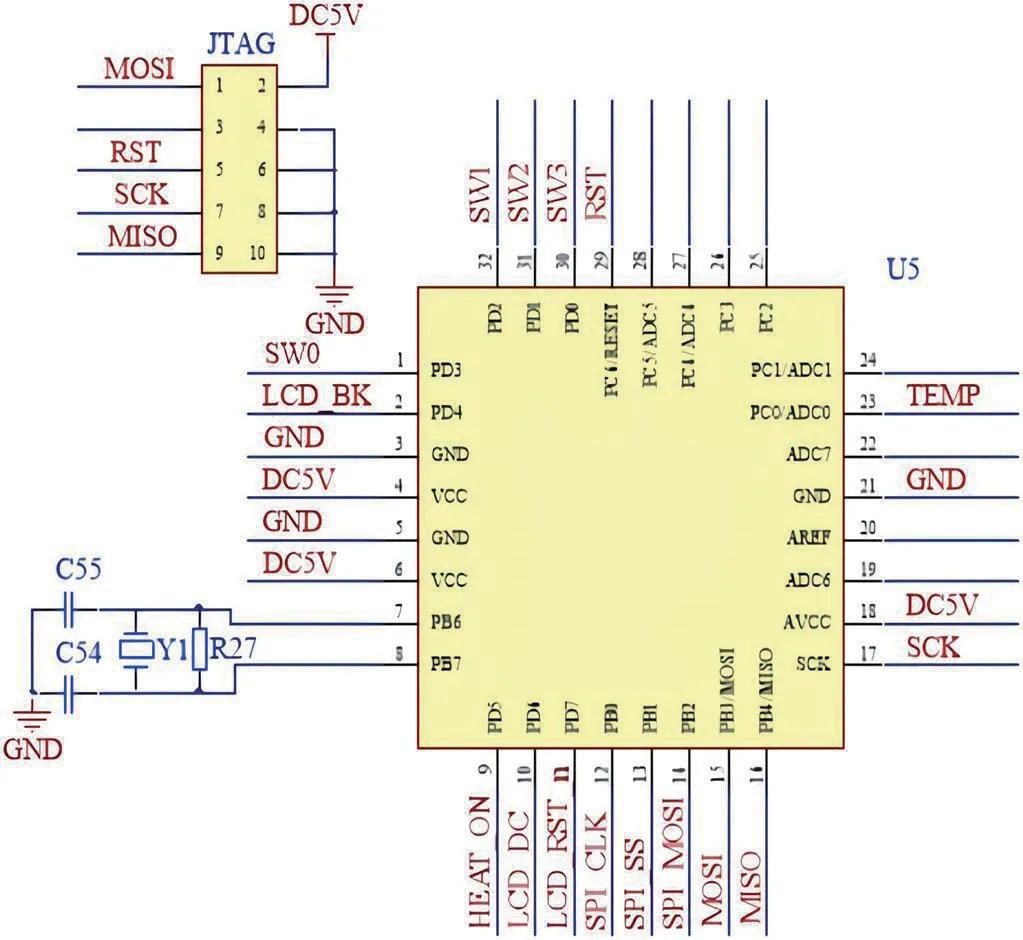

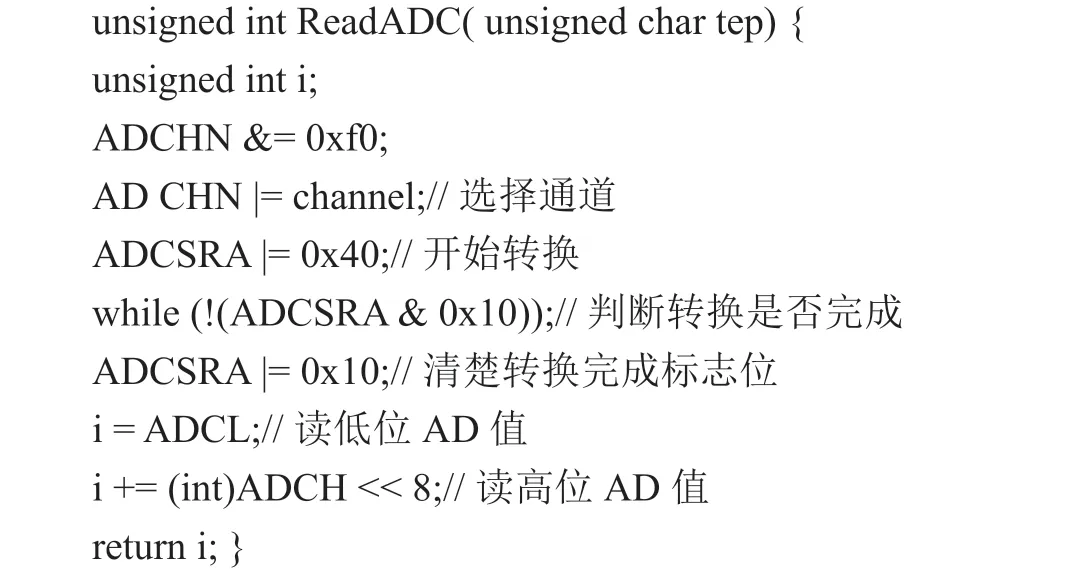

2.3 主控电路

由于需要采集模拟信号并进行A/D 转换,同时不涉及到复杂的运算。选取低成本的AVR 单片机Atmega88 便可以满足开发需求。其含有8K Flash 和1K RAM,以及10-bit A/D 转换器,内置上电复位电路、看门狗定时器电路、功能强大的定时器,提高了可靠性。搭建的电路图如图4 所示。

图4:主控电路图

单片机A/D 专用管脚连接温度采集电路的模拟信号输出端TEMP;10M 无源晶振Y1 为单片机提供时钟信号;拥有下载口JTAG,供调试和下载程序所用。单片机的相关IO口连接SPI 总线和矩阵按键电路,用于温度显示和设定。HEAT_ON 用于控制加热器的开关,是控制的关键。

2.4 温度显示与设定电路

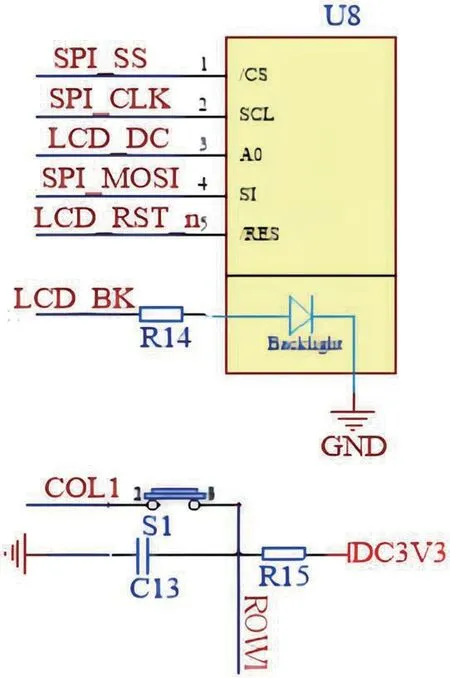

温度值显示包括采集温度值的显示和设定温度值的显示。本设计采用128×64 LCD 作为显示模块。电路图如图5所示。

图5:温度显示与设定电路简图

LCD 与单片机间通过SPI 总线进行通信,由于是单向通信,即单片机单方向向LCD 发送数据或命令,设计采用三根SPI 信号线可以满足需求:SPI_CLK(时钟信号),SPI_SS(片选信号),SPI_MOSI(数据信号)。根据LCD 的工作方式,需要单片机通过LCD_DC 信号线表明SPI 总线发送数据类型,即SPI 是高电平,则SPI 总线发送的是数据,相反,SPI 总线发送的是命令。LCD_RST_n 是LCD 的复位控制信号,低电平有效。LCD_BK 是LCD 的背景灯开关信号,正常使用需为高电平。单片机进行SPI 初始化,通过SPI 总线发送需要显示的字符位置信息、字符信息至LCD 便可实现设计。

温度设定采用按键实现,需要“温度增”,“温度减”等按键。通过按键发送高低电平至单片机IO 口实现命令的发送。为此节约IO 口,设计了矩阵按键电路。按键处并联一电容,用于消除按键抖动。图5 所示为其中一个按键的原理图,COL1 和ROW1 作为“矩阵行列”与单片机I/O 口连接。

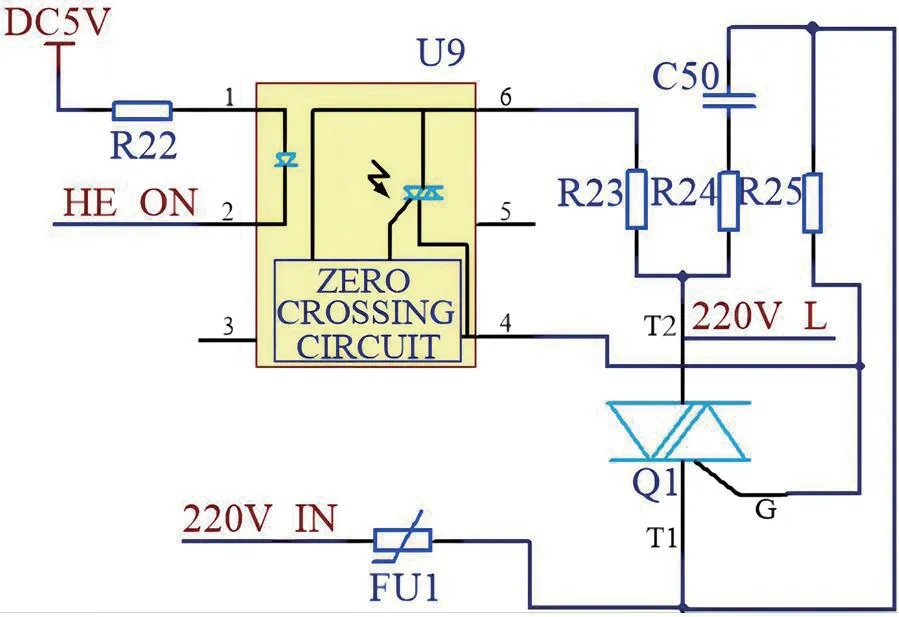

2.5 加热器开关控制电路

新生儿暖箱加热器一般采用AC220V 供电。控制加热器的工作是实现温度控制的一个关键点,传统的方法是采用继电器触点吸合来实现交流供电的开与关。本文采用双向可控硅,也即三端双向交流开关,其具有优点:

(1)小功率控制大功率,功率放大倍数高达几十万倍;

(2)反应极快,在微秒级内开通、关断;

(3)无触点运行,无火花;

(4)具有寿命高、体积小的特点。

通过此实现交流220V 加热器通断具有优异性。为此,搭建了控制电路如图6 所示。

图6:加热器开关控制电路图

首先,单片机控制信号HEAT_ON 经隔离芯片后变成HE_ON。为了隔离耦合信号,降低干扰,HE_ON 不直接连接可控硅,通过光耦器件U9,控制双向可控硅的开关。保证了控制的可靠性。这里采用常用的配合双向可控硅的光耦芯片MOC3043,其含有双向开关,并带有过零检测器。

其次,220V 火线连接保险丝FU1,再通过阻容器件连接光耦和双向可控硅。当加热器过载则保险丝断路,进而启到保护的作用。220V 零线与加热器的零线直接相连。

在双向可控硅两极间并联电阻R23、R24、电容C50 作为吸收电路,用于实现对双向可控硅的过电压保护,更好的保护了双向可控硅。其中,电容C50 采用耐较高电压的涤纶电容。

实现方面,双向可控硅Q1 输出端220V_L 与加热器火线相连。需要实现加热器工作,则单片机将发送控制信号致使U9 导通,进而通过双向可控硅控制端G 使得双向可控硅导通,使得220V_L 与220V_IN 连接,220V_IN 即是市电的火线。这样加热器便可工作。相反,需要停止加热器工作,则单片机再发送控制信号致使U9 不导通,则220V_L 不能获取市电,加热器不工作。整个电路稳定可靠,其在交直流电机调速系统、调功系统、温度控制领域有着广泛的应用。

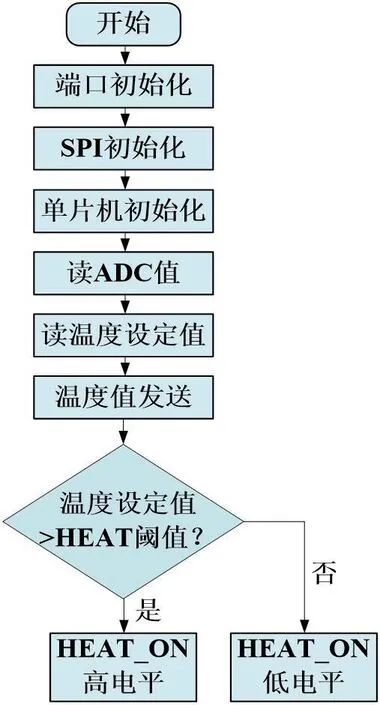

3 软件设计

单片机软件的设计,主要包括温度的实时采集、SPI 方式实现温度显示、温度设定、加热器控制。程序运行流程图如图7 所示。

图7:程序运行流程图

程序设计时,读ADC值和SPI发送温度值是重要的代码。读ADC 值部分关键代码如下:

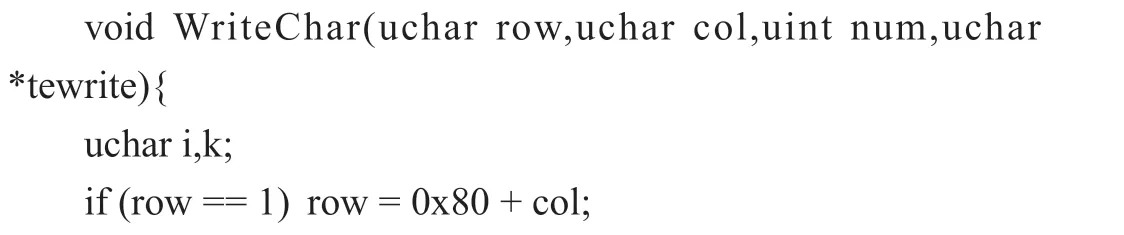

通过SPI 总线发送温度值部分关键代码如下:

4 电路测试

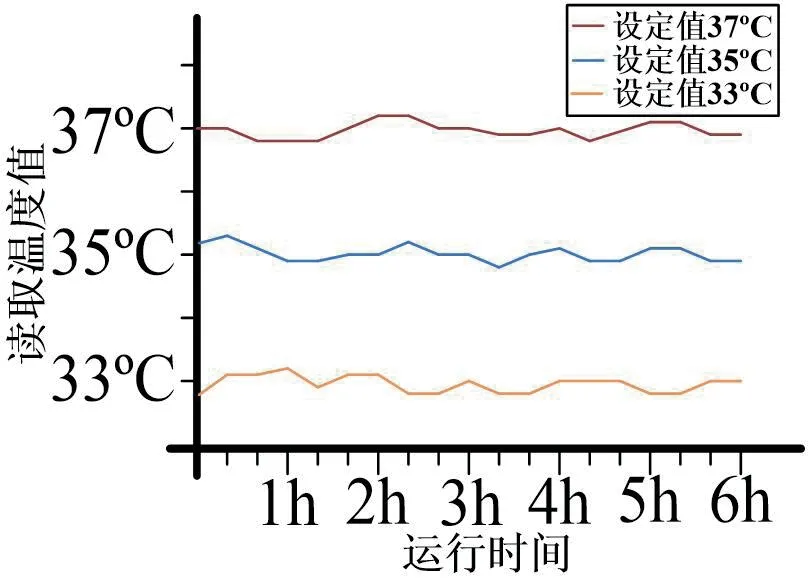

为了对本设计电路进行验证,选取了实验舱(其体积与暖箱体积相当)模拟暖箱,内置220V 交流加热器和温度传感器。将设计电路板连接加热器和温度传感器进行测试。温度传感器附近放置一电子温度器显示舱内温度。分别设置暖箱温度为33℃、35℃、37℃各6 小时,间隔20min 读取电子温度器的值并进行记录,得到曲线如图8 所示。

图8:6 小时读取温度值曲线

从上述曲线中,可以得出采集温度值全部维持在设定的温度附近,误差<0.4℃。又设置温度36℃对本系统不间断运行14d,定期观察LCD 上显示的采集温度值和舱内电子温度表的数值,误差均在0.4℃以内。且整个电路始终在平稳运行。进而验证了本电路的可靠性。

5 结语

本设计电路目的在于比对采集的暖箱温度和设定的温度值,进而控制220V 加热器的开与关。为了提高温度控制的可靠性,不采用传统的继电器作为开关,而采用更为合适的双向可控硅,具有一定的创新性。经过了测试,也验证了开发电路的可靠性。

整个控制电路属于设计阶段,如果量产需要进一步完善:

(1)温度传感器需要放置于暖箱最合适的位置,甚至需要在暖箱内放置多个传感器,进而采集到暖箱内最合适的温度,保证暖箱温度的适宜。

(2)温度显示采用笔段屏具有开发简单、稳定性好的优点,由于需要一定起定量的定做,本次设计从考虑成本未能定做,后期批量生产可以采用。