智能巡检机器人测控平台研究

2022-07-11张鹏

张鹏

(中海油东方石化有限责任公司 海南省东方市 572600)

近年来,因油气管道泄露产生的安全事故频发,严重影响了人们的生命财产安全。造成泄露的主要原因在于传统油气管道出现焊缝缺陷问题,而人工检测手段很难及时发现问题所在,导致无法及时做好预防工作。基于此,油气公司开始积极引入机器人技术,实现了管道的有效巡检,据相关调查数据显示,当前我国利用机器人完成管道缺陷检测的案例较少,主要检测方式仍然停留在人工检测方式上,但是,传统超声波检测需要人工手持超声波探伤仪进行检测,且需要始终保持平稳的速度,长期从事此项工作的人员容易产生疲劳感,不仅无法及时发现焊缝缺陷,且会出现误判情况,造成安全事故。由此,急需引入先进的测控技术,准确检测出焊缝缺陷,为油气管道的正常运输保驾护航。

1 智能巡检机器人测控平台设计要求及方案

1.1 设计要求

为了有效做好管道焊缝缺陷的检测工作,可以选择使用智能巡检机器人测控平台进行检测,智能巡检机器人在检测缺陷数据后,能够直接输入到人机界面中,操作人员通过检测的数据,便能够对缺陷问题以及产生的原因进行判断,进而采取有效的解决办法。基于此,在实践工作中,智能巡检机器人测控平台在设计过程中,要始终保持现代工业检测标准,同时坚持以下几点原则:

(1)实时性。在设计智能巡检机器人测控平台时,需要检测好现场探伤问题,并将相关数据输入到人机界面中,通过智能手机APP 实时控制机器人的操作。这就要求硬件系统的主控制器能够对数据进行快速高效的处理,并针对传感器接收到的信号及时回应。

(2)适应性。智能巡检机器人测控平台在对机器人进行检测过程中,会遇到较为复杂的工况,为了确保机器人可以不受影响,顺利工作,需要重点检测好高空焊缝缺陷问题。

(3)可扩展性,设计智能巡检机器人测控平台时,需要重点考虑在后期研发过程中,还需要增加平台的其他性能,由此,在设计过程中,需要保证平台的可扩展性特点。

(4)通信传输功能。机器人在设计过程中,要求能够实现人机交互,数据通讯,此时,可以设计无线蓝牙通信模式,从而实现与手机之间的数据交流,手机也能够对机器人实现无线控制。

1.2 设计方案

为了更好的实现管道焊缝缺陷的智能检测,企业积极引入了智能巡检机器人测控平台,其主要分为三个部分:

(1)机器人机械结构,在设计过程中,需要重点注意设计机器人管道爬壁功能、焊缝缺陷探伤功能、焊缝循迹功能以及缺陷扫查的功能。机器人可以借助车轮的吸附结构实现在管道壁位置的轻松移动,同时利用循迹模块也能够实现沿壁爬行功能。此时,机械臂能够完全取代人工操作,不再需要人工携带超声仪器进行检测。

(2)在设计人机界面时,需要其能够存储并显示超声检测的所有数据,供工作人员查看。操作人员能够借助人机界面查看波形数据,对焊缝缺陷问题进行判定。同时,也能够实现数据回访,为操作人员对数据的详细分析奠定良好的基础。

(3)设计运动控制系统时,需要同时开发手机端APP软件,实现智能控制机器人。二者之间可以通过无线通信技术进行信息的交互,机器人执行检测任务过程中,操作人员便能够通过手机移动APP 下达指令,控制机器人的机械臂以及前进方向,完成全方位的检测任务。

1.3 智能巡检机器人硬件平台方案选择

为确保智能检测任务顺利完成,还需要积极建立智能巡检机器人硬件平台,辅助完成检测任务。此硬件平台在设计上,由主控制器、蓝牙无线通信以及吸附方式、行走机构组成,在设计上,要求对以上结构做好选型,从而确保智能巡检机器人能够符合设计要求,完成巡检任务。

1.3.1 主控制器选择分析

根据以往研究发现,机器人控制平台中,主控制器的主控核心多为STC89Cxx 或者STM32、Samsung 系列的芯片,通过对三种芯片的资源进行对比分析发现,STM32 F103C8T6 微处理器在应用上更为有效,对比芯片内核发现,STM32F103C8T6 的内核更具优势,其主要使用Cortex-M3作为内核,达到了最低的功耗。同时,该处理器的存储空间相对较大,也能够利用Flash 实现多次擦除读写。最后,该处理器具有7 个定时器资源,具有较好的兼容性,能够最大化满足智能巡检机器人工作的要求。

1.3.2 选择行走机构

智能巡检机器人在选择行走机构时,要求能够灵活移动,且具有较强的适应能力,通过对比发现,以下三种行走机构在应用上具有一定优势。

(1)履带式。履带式即要求机器人借助链条连接好车轮,利用电机驱动方式,让车轮前进,进而带动履带。履带式机构具有速度快,能够轻松跨越障碍的优势,同时,如果将其与磁铁吸附方式有效结合起来,则机器人的吸附力会更强。履带式结构的机器人在设计上更为复杂,且转向不够灵活,也会出现打滑情况,在应用时还需要慎重选择。

(2)多足步行式。在设计多足步行式爬壁机器人时,为了能够让机器人自由移动,需要设计多个吸盘以及长腿,借助其交替移动,实现步行。此设计的主要优点在于能够灵活的运动,且轻松跨越障碍,适合用于工业环境较为复杂的区域。但是,多个吸盘以及长腿也会加重机器人的重量,导致机器人的移动速度以及转向速度缓慢,不仅增加了设计的成本,且在爬壁时的稳定性也较差,不适用于爬壁作业。

(3)四轮式。相比于以上两种机器人,四轮式机器人在设计上较为简单,其主要借助电机的力量驱使车轮移动,其能够轻松控制移动的方向,成本相对较低,且具有一定的可靠性,可在多种工业作业中应用。

1.3.3 选择吸附方式

机器人在作业时,需要吸附到管道壁面,但是,在吸附时,也会因自身携带的负载导致其从管道壁脱落,从而摔坏影响正常工作。为了有效避免此类问题出现,要求在机器人设计过程中,选择正确的吸附方式,从而保证机器人能够顺利完成检测的过程。机器人吸附方式主要包括磁铁、化学、胶、静电、机械等方式,其中,磁铁吸附更容易掌控,且能够负载更多,无需消耗过多的能量,但是,其因体积较大,无法脱离导磁面自由行走。而静电吸附方式具有安全性高且工作效率高的优势,但是其只适合在光滑钢制壁面内行走,操控困难。化学吸附方式以及胶吸附方式都具有高效性,且操作简便,但是化学吸附对材料的要求较高,需要定期更换,而胶吸附要求对壁面清洁度的要求较高,且适应能力较差。机械吸附方式具有较强的适应能力,其对管道壁面的要求不高,但是其吸附能力不强,爬壁效果差,无法携带重物。在工业油气管道中,钢板是主要焊接材料,对比以上吸附方式发现,机器人在爬壁行走时,选择磁铁吸附方式更为适用。

1.3.4 选择机器人控制方式

机器人在工作中,还需要进行人工控制,保证其能够准确无误的完成巡检工作。其中无线控制以及有线控制是较为常见的方式,无线控制技术具有灵活方便的优势,且可扩展性较强,但是信号在传输过程中容易受到干扰,且范围有限。而有线控制虽然能够传输更远的距离,且不容易受到干扰,但是其线路较为繁琐,容易损坏,局限性较大。通过对机器人工作环境的分析,发现无线控制更适合在工厂内使用。

在实际应用中,借助移动APP变能够对机器人进行操控,且APP 可安装在安卓系统的手机上,具有灵活、多变的优势,能够实现二次开发。在APP 界面中,使用者可以对APP 功能进行布局,安装自己想要的功能,从而更好的控制机器人的移动以及动作。

1.3.5 选择无线通信技术

近年来,我国科学技术水平在不断发展进步,无线通信技术也得到了不断革新,当前市场上无线通信技术主要包括ZigBee、蓝牙、Wi-Fi 以及红外技术。其中红外技术具有较强的抗干扰能力,且电力消耗较少,但是其接受信号的距离<7 米,无法进行多方位的传输。而HC-D5 蓝牙技术也具有功耗低的优势,其能够快速传输信息,能够实现双向通信,但是,信号传输的距离相对较短,这也是其存在的主要缺点。Wi-Fi 无线通信技术能够实现长距离的信号传输,但是在使用时,还需要额外安装路由器才能够使用,且与其他无线通信技术相比,价格相对较高。ZigBee 技术具有一定可靠性、安全性,同时功耗较低,在应用上有一定优势,但是在使用时也需要耗费较高的成本,信号穿透力较弱,且稳定性差。

通过对以上无线通信技术优缺点的对比发现,HC-D5 蓝牙技术的优势相对突出,适合应用在智能巡检机器人的操控上。

1.4 选择智能巡检机器人软件平台

智能巡检机器人测控平台在包括硬件结构外,还包括系统软件,例如移动APP、单片机程度以及人机界面三种开发软件。

1.4.1 开发单片机程序

在单片机程序开发中,适合使用C 语言编程,从而对操作系统进行维护、调试。C 语言程序编写后不能直接存放于单片机内,还需要借助编译C 语言软件,转换成微控制单元可执行二进制代码才能够正常使用。在编写时,需要建立内核头、HAL 库、外设、启动等多个子文件,编写完毕后,还需要进行调试、修改。确认无误后,就可以生成HEX 文件,借助USB 数据线连接机器人,从而将HEX 文件下载存储到单片机中使用。

1.4.2 移动APP Eclipse 以及Android Studio 软件是移动APP 主要开发软件,二者在功能上存在很大的不同,其中Eclipse 软件的功能较多,能够实现网页开发以及制作电脑游戏,虽然如此,其APP 界面与真机效果还是存在很大差异,且运行速度也较为缓慢。当删除文件后,编辑的记录也会随之清空,用户体验较差。而Android Studio 软件虽然目前只针对安卓系统开发,但是与Eclipse 开发工具相比,其功能上做出了很大的改进。首先,界面较为清晰,能够快速修改,也能够保留用户修改的痕迹以及记录,具有撤销功能。二者对比发现,Android Studio 软件更适用于移动APP 研发,其不仅构建效率较高,且系统具有较高的兼容性,价值AVD 模拟器的应用,能够模拟手机完成调试。

借助Android Studio 软件开发的手机APP 软件,通过蓝牙与机器人连接,能够实现机械臂扫查功能,同时控制机器人的前进、后退以及停止这些基本动作。

1.4.3 开发人机界面

在开发人机界面时,一般会使用到C 语言开发以及LabVIEW 软件开发,C 语言在应用上,要求编程人员具有较高的技术水平,需要完成复杂的编程,由此,对比之下,应用LabVIEW 软件更为方便、快捷。LabVIEW 软件主要借助图形化编程对软件进行开发,完成数据采集以及串口通信的任务。如果实验条件不足以完成软件开发,则可以选择在LabVIEW 软件中调取软件,完成实验仿真任务。此外,LabVIEW 软件不仅语言简单,且能够最大化简化开发的流程,编程也较为简单,由此,应用较多。

2 智能巡检机器人测控平台硬件设计

2.1 电路设计

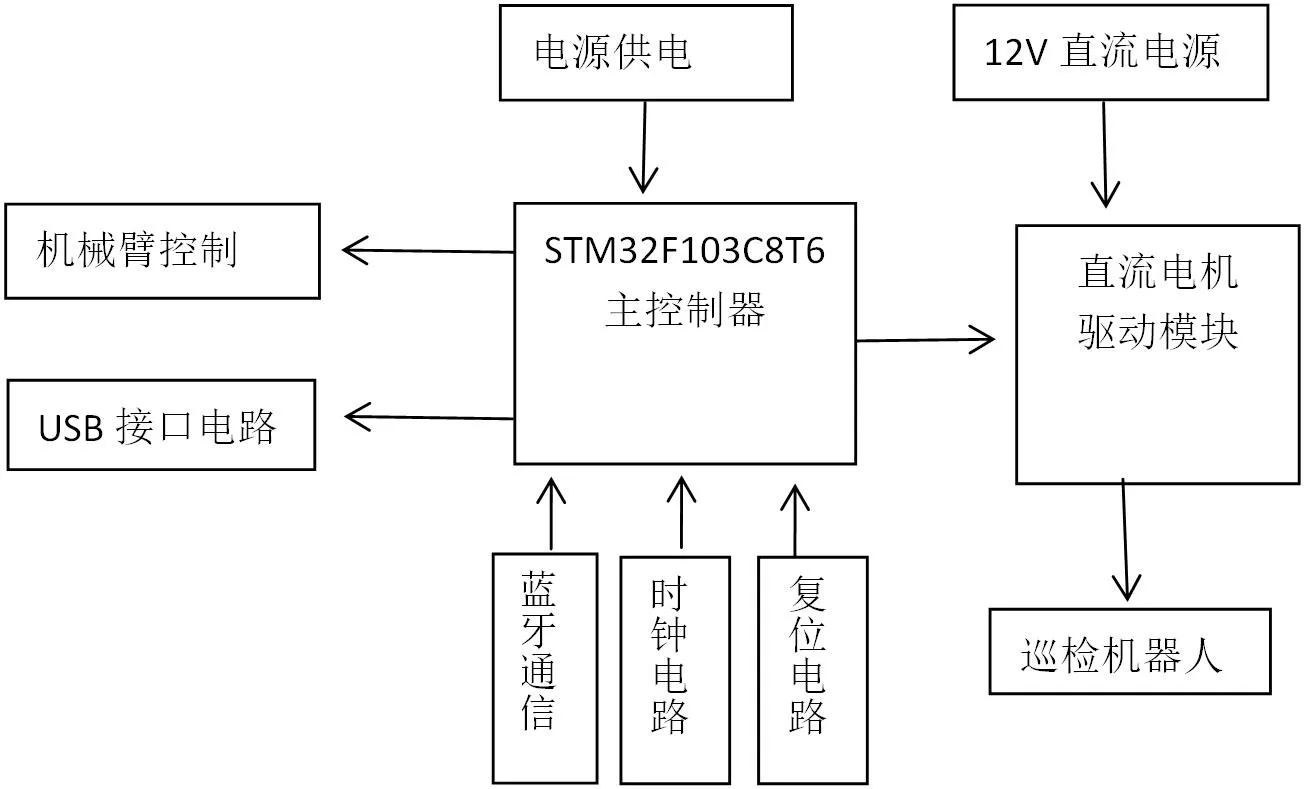

智能巡检机器人测控平台在设计过程中,要求具备循迹以及爬壁功能,由此,在电路设计上,要求能够实现信号传输功能、电机驱动电路功能以及信号采集电路功能等,在设计上,要求按照以下模块完成,见图1。

图1:硬件平台总体设计

2.2 电路系统设计

2.2.1 驱动模块设计

STM32 单片机I/O 口中,因其引脚电压电流均低于正常值,无法带动12V 直流电机的运行,由此,在设计过程中,要求选择最为合适的驱动模块,例如L293D 以及L298N,L293D 适合4.5-36V 供电范围,而L298N 适用于5-35V 供电范围内,同时,前者的输出电压范围更广,输出电流功率更强,由此,L298N 驱动模块更适合应用在此次设计中。此外,L298N 模块也能够作为大功率设备驱动电机使用,不仅操作上较为简单便捷,同时也能够接受单片机的控制。

2.2.2 主控制器设计

智能巡检机器人测控平台主控制器芯片应用STM32 F103C8T6,同时与8M 外部晶振连接好,STM32F103C8T6芯片具有低耗、低压等优势,同时拥有48 个引脚,有效实现了功能扩展。智能巡检机器人测控平台可达到72MHz 的工作频率,能够实现快速数据处理功能。将此芯片用于智能巡检机器人测控平台中,能够实现焊缝循迹功能,同时能够与手机移动APP 建立连接,实现通信功能。

2.2.3 电路系统

为保证机器人能够顺利完成任务,需要有电源电路作为基础,硬件电路设计上,需要使用不同的模块,每个模块的电压电流都会有所不同,由此,做好电源电路的设计工作很有必要。硬件设计上,要求STM32 芯片达到3.3V 的电压,机械臂达到5V 电压,电流达到0.2A,当电源供电需求发生变化时,需要更换电压以及芯片,确保系统能够顺利运行。

2.2.4 USB 转串口电路设计

当前许多笔记本电脑上未设计RS-232 通信串口,为了能够与其他设备相连接,需要在设计单片机电路时,应用CH340芯片,完成计算机USB端口向串口的电路转换工作。

2.2.5 蓝牙模块电路设计

为完成移动APP 与单片机之间的通信,需要在智能巡检机器人测控平台中涉及蓝牙模块。本设计中的蓝牙模块为HC-05,电压在3.3-6V 之间,4800-1382400 波特率,ISM 频段保持在2.4GHz。在实际应用中,用户可以根据自己的不同需求设置不同的工作模式,HC-05 蓝牙串课通讯模块可以设计为自动连接或者命令响应的模式,当处于命令响应模式时,操作者可以直接发送AT 指令到模块中,实现参数设定。蓝牙模式中分别设有VCC、TX、GND 以及RX 四个引脚,主控制器RX 能够与TX 连接,而主控制器TX 能够与RX连接起来,VCC 与5V 电源连接起来,GND 接地连接。

为确保HC-05 蓝牙模块能够有效连接移动APP,在连接正确电路后,还需要设置好单片机串口,确保单片机程序能够顺利编写。同时,安卓手机APP 上,需要打开蓝牙功能,并匹配到MAC 地址。最后,将手机与HC-05 连接起来,实现数据通讯功能。连接成功后,LED 指示灯会保持慢闪状态。

2.2.6 复位电路设计

复位电路的功能即初始化系统,避免机器有死机、程序跑飞等故障出现。在具体设计过程中,需要使用手动以及上电复位两种方式,上电复位会在系统上电的瞬间,达到最大的充电电流,电容会出现短路,同时RST 实现自动复位。手动复位过程中,要求先完成上电复位操作,并将RST 与VCC 之间连接起来,实现高电平的复位。

2.2.7 循迹模块设计

在油气管道中,会存在弧焊焊缝循迹模块,在设计上,要求重点对机械结构以及电路进行设计。首先,在机械结构设计问题上,要求在机器人前段的两侧位置分别放置两路光电传感器,并于传感器中间安装夹持焊缝挡板,挡板在设计上要求能够实现左右滑动,如果焊缝有偏移的情况发生,则挡板能够借助传感器完成整体设计工作。在选择光电传感器时,应该选择EE-SX671A 槽型,确保挡板在滑动时能够借助凹槽完成传输,完成设计的要求。其次,在电路设计工作中,要求对光电传感器进行设计,确保其拥有L、GND、VCC、OUTPUT 四个引脚,并分别对其进行设计。其中L 端设计悬空,VCC 端需要与5V 电压相连接,传感器OUTPUT 引脚分别与单片机PAO 以及PAI 口有效连接起来。当传感器在工作中,就会发射红外光到红外发射端中,在此状态下的传感器引脚会有高电平输出。如果凹槽中有物体穿过时,红外光就无法直接发射出来,此时光电开关就能够实现运行,发送低电平到单片机引脚中。借助此原理,机器人便能够在焊缝中实现正常移动,如果中间有挡板相隔,就会将传感器隔开,单片机此时就会直接发送命令到电机中。如果机器人出现左移情况,挡板就会将右侧传感器挡住,发送低电平到单片机中,此时便能够证明机器人有偏移情况。在出现偏移后,单片机便能够暂停右侧电机的运行,直到机器人能够恢复正常运行轨道,才能够保证系统正常运行。

3 智能巡检机器人测控平台软件设计

3.1 主控制器程序设计

3.1.1 设计系统的主程序

完整的系统中,需要涉及到硬件电路连接问题,同时,也会涉及到系统程序设计,这对系统能否正常运行起关键作用。智能巡检机器人的主要工作内容就是借助HC-05 蓝牙模块与安卓手机APP 联合应用,实现通信功能。借助移动APP 能够控制机器人的动作以及行进方向。同时,也能够对检测状态下的机器人自动沿管道埋弧焊缝循迹。基于此,在设计主系统程序时,需要重点设置GPIO、通信协议、定时器,同时初始化系统,实现串口通信功能等等。

3.1.2 GPIO 口

GPIO 口可以根据用户的不同需求,完成输入以及输出两个功能。每一个GPIO 口分别设有两个32 位配置寄存器,一个16 位复位寄存器、32 位锁定寄存器,还有一个32 位置位或者复位寄存器。在对这些寄存器设置后,就能够分别实现输入浮空、上拉、下拉功能,以及推挽式复用、输出,模拟输入、开漏输出以及复用功能。

3.1.3 设计配置寄存器

一般情况下,智能巡检机器人51 单片机I/O 口会设置8位寄存器,实现输入输出功能。但是针对STM32 单片机,需要设定好输出模式,才能够实现寻址操作,由此,在对单片机IO 口进行操控前,需要设计好配置寄存器。

3.2 LabVIEW人机界面设计

3.2.1 功能设计

为了满足用户的需要,在对LabVIEW 人机界面进行设计时,要求重点设计数据的接收、存储以及回放三个功能。确保探伤仪发送的波形图表数据能够被机器所接收,并进行存储,为检测人员后续的检查做好铺垫。最后,数据回放功能能够实现多次回放,检修人员可以反复观看,查看是否有其他未发现的缺陷存在,对测控平台进行全面的优化处理。

3.2.2 实践操作

人与计算机能够实现信息互通的重要平台就是人机界面,在此界面中,能够直接显示出焊缝缺陷相关数据,方便用户查看。在实际操作上,首先需要登录启动系统,输入用户名及密码,而后就会出现检测界面,对系统串口的通信参数进行设定后,就能够实现实时通信功能。

3.2.3 对登录功能进行监测

人机界面的登录权限仅限于操作人员,为了避免非操作人员登录,对数据以及界面造成损坏,在登录上还需要设计出安全登录。当用户名与密码匹配时,便能够顺利登录监测系统,如果输入错误,则系统会自动提示需要重新输入正确密码或者用户名,否则无法进入。

3.2.4 串口通信函数

为了实现不同设备之间信息传递功能,在设计上可以选择使用串口通信功能。例如,需要对VISA 写入函数、配置串口函数以及关闭函数、读取函数进行设计,完成操作。

3.2.5 VISA 串口配置及步骤

对VISA 串口进行配置,能够有效实现串口通信,在信息的传输中,需要严格按照通信的相关规则执行。首先,应该初始化计算机通信端口以及外围设备的通信端口,并对其数据位、波特率、奇偶校验位等内容进行重新设计。串口配置时,其顶端位置有一个启动终止符,在设计上,应注意不能启用此终止符。在设计串口通信时,要严格按照配置、读写、关闭串口三个步骤完成。

3.2.6 人机界面

人机界面系统在运行过程中,能够使用顺序结构显示出系统的登录界面,借助调用函数形式完成串口程序。人机界面的显示面板上包括数据波形显示、串口参数设置以及功能按键、数据接收缓冲区以及探头探伤参数几个部分构成。数据位、波特率以及COM 口是串口的主要参数。波形图表的主要功能即显示所接收到的数据信息。接收缓冲区的主要作用即以十六进制将收到的数据信息显示出来,从而让用户能够对数据进行查看。功能按键的主要作用及实现数据回放、保存以及停止采集、运行等功能。保存数据的按键能够存储所采集的数据,如果用户需要查看,就可以使用回放功能查看已经保存的数据信息。

3.3 Android手机无线控制

近年来,智能手机已经普及,为了能够对机器人进行实时遥控,本平台在设计上选择在Android 手机上安装软件,并与单片机HC-05 实现蓝牙匹配,进而通过手机发送前进、后退等简单的指令。在APP 人机交互界面的设计上,为了方便使用者使用,需要保证简洁化以及人性化。

4 结束语

综上所述,传统油气管道焊缝缺陷检测中,长期依靠人工使用超声检测方法进行检测,不仅会有误判的风险,且长期从事此项工作的人员也会因辐射问题出现身体疾病。为了保证油气的顺利运输,急需有一项新技术引入完成检测工作。智能巡检机器人测控平台的引入,不仅有效改善了传统人工检测的风险,同时能够实现多角度灵活检测,为油气的正常运输提供了一定便利。经实验研究,发现本测控平台检测的数据结果,达到了预期结果,有效预防了焊缝缺陷的发生。