复合材料层压板连接强度分析参数化建模与试验验证

2022-07-11刘湘云

刘湘云

(上海飞机设计研究院,上海 201210)

0 引言

飞机结构中存在大量的机械连接接头,需要通过大量试验来确保结构的安全,如连接许用值试验、典型连接试验等等,试验矩阵非常庞大,尤其涉及到复合材料结构的连接,由于复合材料的铺层可设计性、失效模式多样性等复杂因素,试验矩阵的变量会成倍增加。为降低成本同时保证安全,一般会采用先进的有限元分析软件对复合材料连接结构进行详细的仿真分析,得到初步的结论,并对试验矩阵进行筛选,从而达到缩减成本的目的。

但由于复合材料的可设计性,优化分析时需考虑的连接参数较多,如复合材料层压板单层材料参数、铺层顺序、铺层比例、铺层数量、层压板单层厚度、紧固件直径、紧固件端距、紧固件边距、紧固件行列距、紧固件排列方式、载荷施加形式等等,若手动建模进行参数化分析则效率比较低。

本文在ABAQUS前处理二次开发的基础上,通过Python语言编写内核文件,建立网格,赋予材料属性、铺层角度、连接属性、边界条件等,通过RSG(Really Simple GUI)编写GUI(Graphical User Interface)界面,得到复合材料层压板连接的参数化建模插件,并分析实例,与试验结果进行对比,验证模型的可靠性,可以大大缩减试验费用和研究成本。

1 ABAQUS内核脚本开发

ABAQUS模型对象结构如图1所示,模型包含部件几何体、材料属性、截面属性、装配方式、分析步控制、接触面属性、边界定义、载荷定义等,部件几何体包括单元、集合、材料属性、节点等,单元信息包括编号、类型及单元所在的实体名称,节点信息包括编号、坐标及节点所在的实体名称。复合材料层压板紧固件连接建模步骤如下:1)建立层压板几何模型,对紧固件的位置进行定位,将层压板进行划分;2)建立层压板材料属性,包括材料刚度性能及强度性能;3)给层压板赋予材料属性,选择材料失效准则,并创建铺层信息;4)将两个层压板或层压板与金属板进行装配,建立紧固件模型,赋予紧固件截面属性,并定义紧固件与被连接件之间的接触属性;5)创建分析步,设置分析步增量及所需的输出变量;6)划分单元,指定单元类型,在紧固件周围将网格密度细化;7)提交分析。

本文采用Python语言编写ABAQUS各个模块的内核脚本,并开发GUI界面,形成ABAQUS插件。

图1 Mdb对象结构

2 ABAQUS交互界面GUI开发

通过ABAQUS人机交互界面GUI,用户可进行直观操作,简单输入一些参数,如几何尺寸、材料数据等,即可通过执行ABAQUS内核命令实现模型的有限元前处理。

本文采用RSG工具创建GUI界面,与内核命令之间进行交互。RSG是ABAQUS内嵌的GUI插件二次开发工具,界面如图2所示。RSG包括两个模块,一个是“GUI”,左侧为各式各样的控件,选择所需的控件并进行编辑,通过“Keyword”传递变量信息;另一个是“Kernel”,即内核文件,一般不在模块里直接编写内核脚本,而是通过py文件编写后再导入。

图2 RSG对话框构造示意图

3 复合材料层压板连接二次开发

自动建模流程图如图3所示,“GUI操作”部分,用户输入参数,点击确定后,程序将GUI参数打包,向内核发送命令,内核执行发送来的命令,若执行失败则抛出异常,GUI会捕捉异常,弹出信息对话框,若执行成功,则按顺序调用ABAQUS的“part”模块、“assembly”模块、“property”模块、“step”模块、“load”模块、“mesh”模块及“job”模块,完成建模。

图3 程序流程图

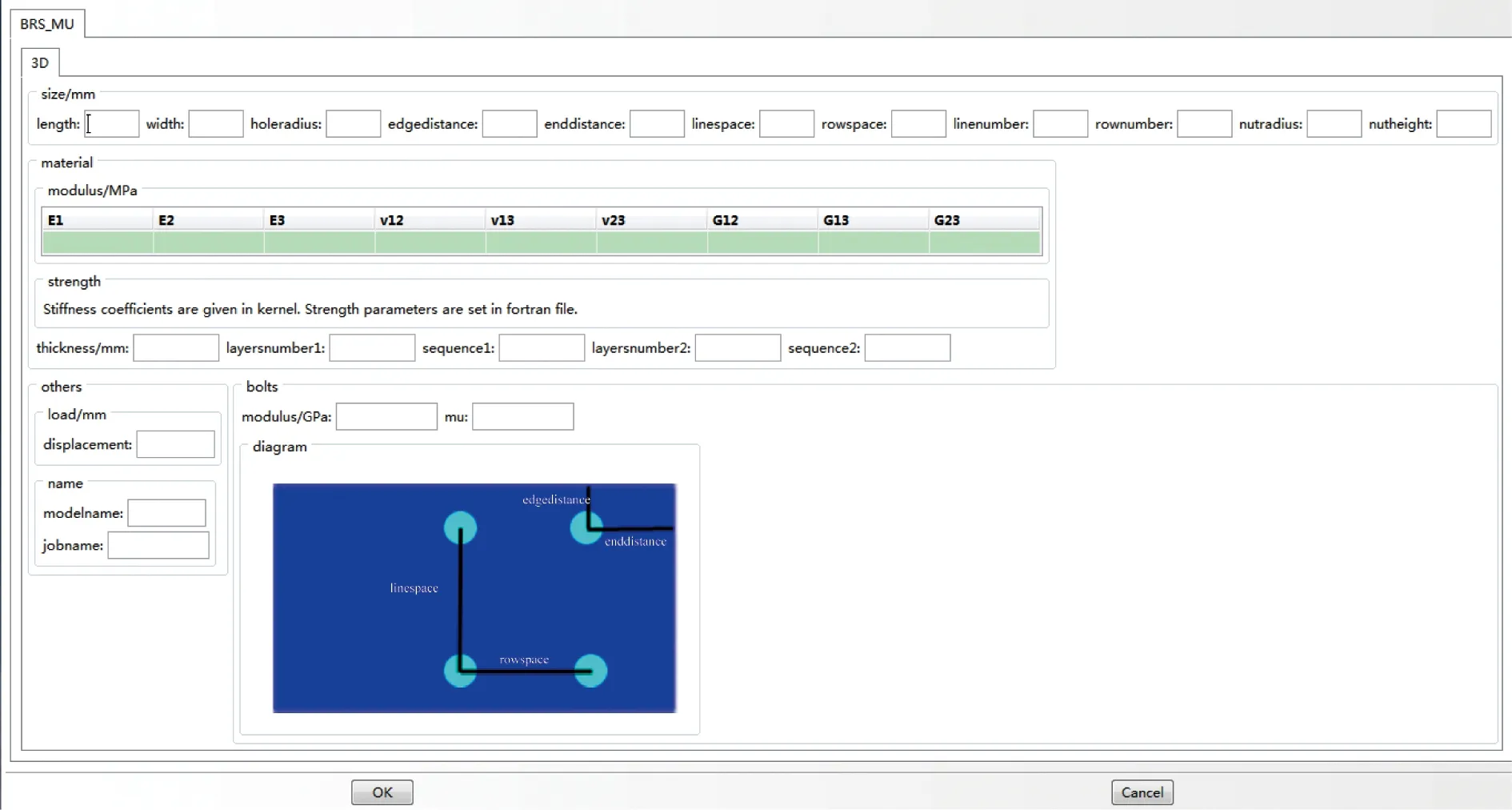

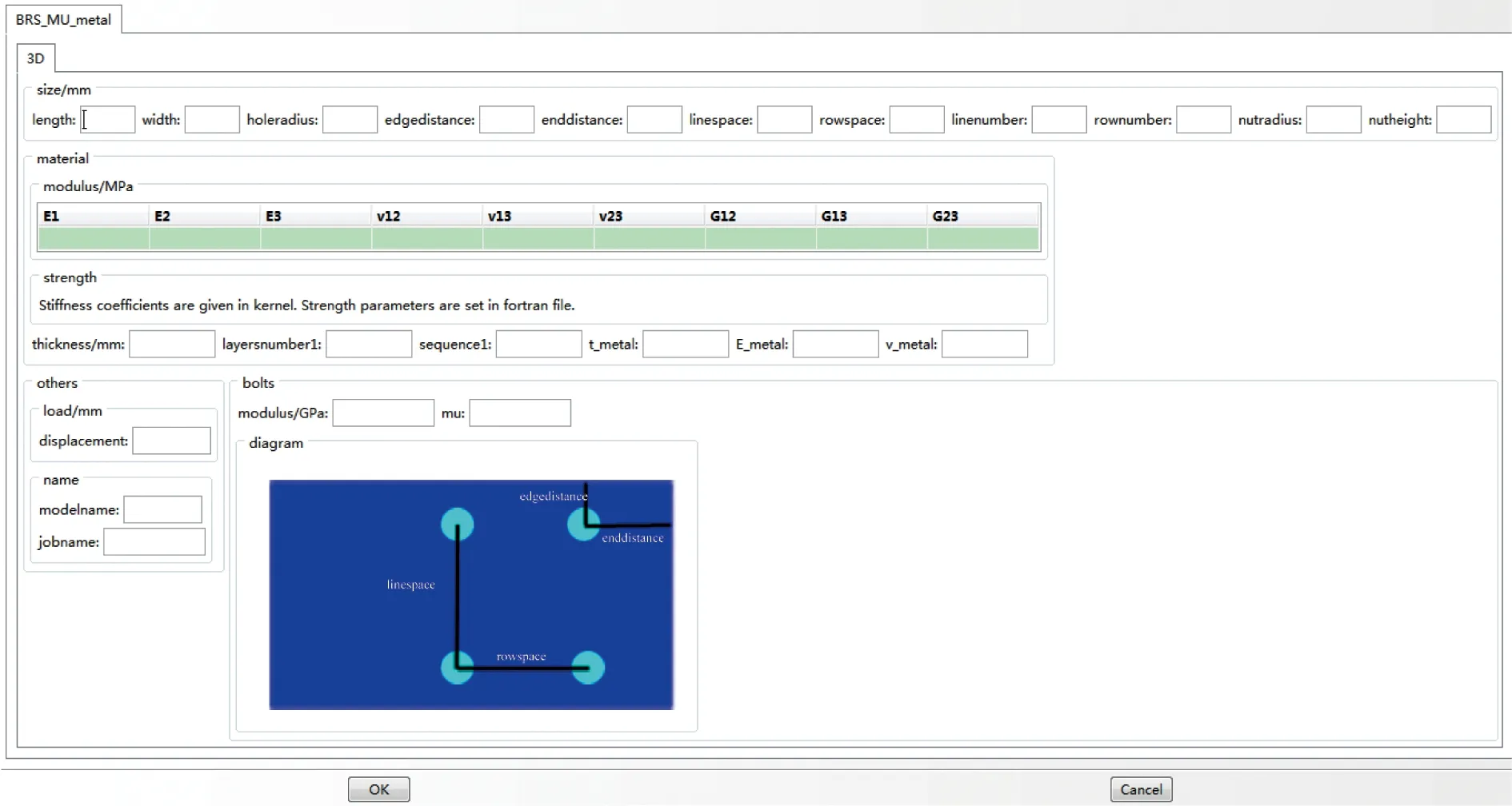

图4、图5分别为复合材料层压板紧固件连接、复合材料与金属结构紧固件连接强度分析快速建模界面,所需要输入的几何参数为试样长度、宽度、紧固件孔半径、端距、边距、行距、列距、紧固件行数、列数,螺母半径、高度。需要输入的材料参数为弹性模量及泊松比,由于复合材料层压板采用三维实体模型,ABAQUS自带的复合材料失效准则仅适用于二维模型,所以材料的强度参数不在这里进行输入,而是通过Fortran语言编写用户自定义材料子程序来实现材料的失效判断及刚度退化。需要输入的铺层参数为单层厚度、层数、铺层顺序,其他需要输入的参数为施加的位移、模型名称、作业名称。

由于篇幅限制,本文仅列出部分主要代码及注释,如下:

from abaqus import#此为固定格式

from abaqusConstants import

def BRS (#此处定义用户输入的参数):

BRSModel=mdb. Model(name=BRSModelname)#创建模型,并赋予用户定义的模型名称

BRSPanel = BRSModel. Part (name=‘brsplane’)#创建部件,并赋予部件名称

BRSComp =BRSModel. Material (name=‘Composite’) #创建材料,并赋予材料名称

#创建复合材料铺层,并赋予部件

i=0

for i in range (0, brslayers):

compositeLayup. CompositePly (plyName=‘Ply-’+ str(i+1), thickness=t)

else:

print ‘完成铺层设置!’

#创建实体并进行装配

BRSInstance=BRSAssembly. Instance (name=‘brspanelInstance’)

#创建分析步,并设置所需要的输出变量

BRSModel. StaticStep (name=‘Step-1’)

BRSModel. fieldOutputRequests [‘F-Output-1’]. setValues (variables = (‘U’, ‘S’, ‘RF’, ‘STATUS’))

#为实体部件创建网格

BRSPanel. generateMesh ()

#创建分析作业

jobName = BRSjobname

BRSJob = mdb.Job (name= jobName, model= BRSModelname)

图4 复合材料层压板紧固件连接强度分析快速建模界面

图5 复合材料与金属结构紧固件连接强度分析快速建模界面

4 用户自定义材料二次开发

复合材料的失效过程非常复杂,包括基体开裂、纤维断裂、层间分层等失效模式,且各种失效模式之间相互作用,一种形式的损伤可能会引起其他形式的损伤。复合材料的失效判据很多,为了相对准确的模拟实际情况,仿真分析必须选择合适的材料失效判据。本文采用三维Hashin失效准则来判断复合材料的损伤起始。

当有限元应力分析得到的复合材料应力状态满足三维Hashin准则时,则材料发生破坏,刚度会大大削弱。不同的失效模式对应不同的刚度退化项及刚度折减系数。

Fortran编写的用户自定义材料代码及注释如下:

SUBROUTINE UMAT(STRESS,STATEV,DDSDDE,SSE,SPD,SCD,RPL,DDSDDT,DRPLDE,DRPLDT,STRAN,DSTRAN,TIME,DTIME,TEMP,DTEMP,PREDEF,DPRED,CMNAME,NDI,NSHR,NTENS,NSTATV,PROPS,NPROPS,COORDS,DROT,PNEWDT,CELENT,DFGRD0,DFGRD1,NOEL,NPT,LAYER,KSPT,JSTEP,KINC) !此为固定格式

INCLUDE ‘ABA_PARAM.INC’

CHARACTER*80 CMNAME

DIMENSION STRESS(NTENS),STATEV(NSTATV),DDSDDE(NTENS,NTENS),DDSDDT(NTENS),DRPLDE(NTENS),STRAN(NTENS),DSTRAN(NTENS),TIME(2),PREDEF(1),DPRED(1),PROPS(NPROPS),COORDS(3),DROT(3,3),DFGRD0(3,3),DFGRD1(3,3),JSTEP(4) !定义变量

DIMENSION STRAND(6),C(6,6),CD(6,6),DCDE(6,6),STRESS0(6) !定义数组

PARAMETER (ALPHA=1000.0,LAMBDA=0.0,DMAX=0.9999,DRND=3) !定义常量

E1 = PROPS(1) !E1为纤维方向杨氏模量

E2 = PROPS(2) !E2=E3,分别为2方向、3方向杨氏模量,即基体杨氏模量

XNU12 = PROPS(3) !12方向的泊松比,XNU13=XNU12

XNU21 = XNU12*E2/E1 !21方向的泊松比,XNU31=XNU21

XNU23 = PROPS(4) !23方向的泊松比,XNU32=XNU23

G12 = PROPS(5) !G12=G13,12平面及13屏幕内剪切模量

G23 = PROPS(6) !G23,23平面内剪切模量

STH = PROPS(7) !1方向失效应力,即纤维方向失效应力

RNU = 1/(1-2*XNU12*XNU21-XNU23**2-2*XNU12*XNU21*XNU23)

C = 0 !创建刚度矩阵C(6,6)

C(1,1) = E1*(1-XNU23**2)*RNU

C(2,2) = E2*(1-XNU12*XNU21)*RNU

C(3,3) = C(2,2)

C(4,4) = G12

C(5,5) = G12

C(6,6) = G23

C(1,2) = E1*(XNU21+XNU21*XNU23)*RNU

C(2,1) = C(1,2)

C(1,3) = C(1,2)

C(3,1) = C(1,2)

C(2,3) = E2*(XNU23+XNU12*XNU21)*RNU

C(3,2) = C(2,3)T

DO I = 1, 6 !计算增量步结束时候的应变

STRAND(I) = STRAN(I) + DSTRAN(I)

ENDDO

STRANF = STH/E1!计算失效系数

IF (STRAND(1)>0) THEN !判断是否失效

F = STRAND(1)/STRANF

ELSE

F=0

ENDIF

D = STATEV(1) !计算损伤变量D

DDDE=0

IF (F>1) THEN

DV=1-EXP(ALPHA*(1-F))

IF (DV>D) THEN

D = D*LAMBDA/(LAMBDA+1)+DV/(LAMBDA+1)

DDDE=ALPHA*(1-DV)/STRANF/(1+LAMBDA)

D=ANINT(D*10**DRND)/10**DRND

DDDE=ANINT(DDDE*10**DRND)/10**DRND

ENDIF

IF (D>DMAX) THEN

D=DMAX

ENDIF

ENDIF

STATEV(1) = D !更新D

CD=C !计算损伤后的刚度矩阵CD(6,6)

CD(1,1)=(1-D)*C(1,1)

CD(1,2)=(1-D)*C(1,2)

CD(1,3)=CD(1,2)

CD(2,1)=CD(1,2)

CD(3,1)=CD(1,2)

CD(4,4)=(1-D)*C(4,4)

CD(5,5)=(1-D)*C(5,5)

DO I = 1, 6 !计算应力

STRESS0(I) = STRESS(I)

STRESS(I)=0.0

DO J = 1, 6

STRESS(I) = STRESS(I)+CD(I,J)*STRAND(J)

ENDDO

ENDDO

DO I = 1, NTENS !计算弹性应变能SSE

SSE = SSE+0.5*(STRESS0(I)+STRESS(I))*DSTRAN(I)

ENDDO

DCDE=0 !更新雅可比矩阵

DCDE(1,1)=-DDDE*CD(1,1)

DCDE(1,2)=-DDDE*CD(1,2)

DCDE(1,3)=DCDE(1,2)

DCDE(2,1)=DCDE(1,2)

DCDE(3,1)=DCDE(1,2)

DCDE(4,4)=-DDDE*CD(4,4)

DCDE(5,5)=-DDDE*CD(5,5)

DDSDDE=CD

DO I = 1,6

DO J=1,6

ATEMP=DCDE(I,J)*STRAND(J)

ENDDO

DDSDDE(I,1)=DDSDDE(I,1)+ATEMP

ENDDO

RETURN

END

5 复合材料层压板连接实例分析

5.1 试验简介

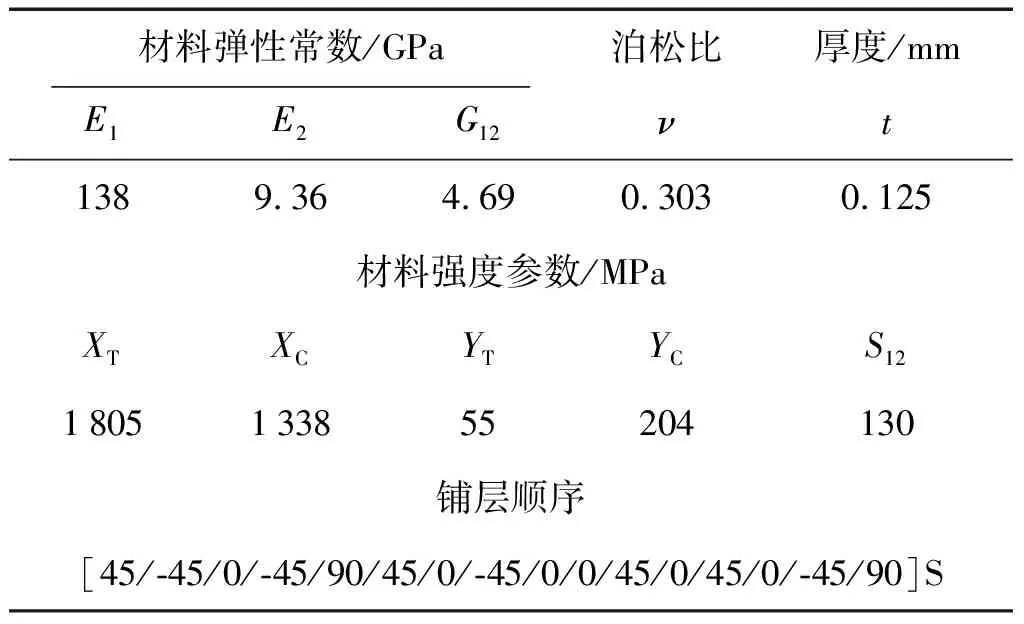

复合材料层压板与金属单搭连接试验件外形尺寸如图6示,材料及铺层信息如表1所示。螺栓直径为6 mm,材料为TC4,=109 GPa,=0.31。金属板材料为TC4,厚度为2.5 mm。搭接面尺寸为66 mm×60 mm。

图6 试验件尺寸

表1 材料及铺层信息

5.2 计算与试验结果对比分析

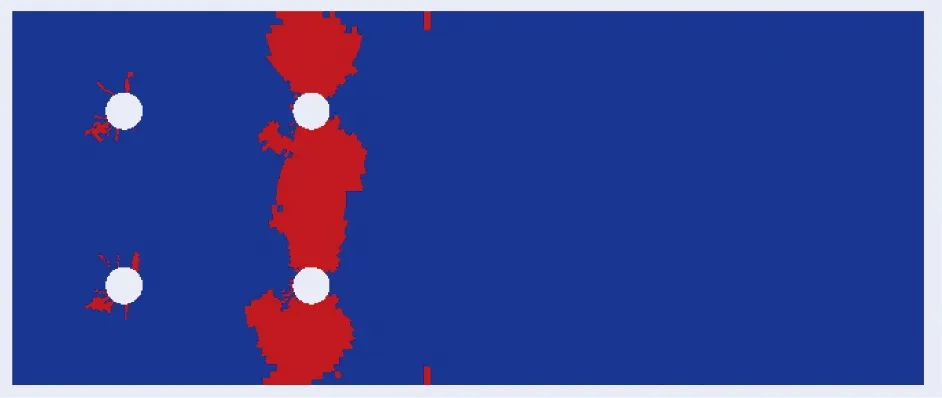

输入各参数,点击“OK”,自动生成模型,检查网格质量后提交分析。有限元分析结果表明连接试验件的最终破坏模式为净面积拉伸破坏,如图7所示,试验结果如图8所示,两者一致。

图7 有限元预测螺栓连接破坏模式

图8 螺栓连接试验破坏模式

有限元得到螺栓连接破坏载荷为79.7 kN,载荷位移曲线如图9所示。试验破坏载荷为85.50 kN,误差7%。

图9 接头模型载荷位移曲线

6 结论

通过Python语言进行ABAQUS二次开发,研究针对复合材料层压板连接强度仿真分析的参数化建模程序,并用于连接强度及失效模式的快速建模分析,得出以下结论:

(1)该参数化建模程序可以对层压板单层厚度、铺层顺序、铺层角度、螺栓直径及排列形式、螺栓边距端距等参数进行设计分析。

(2)实例分析得到的失效模式与试验结果一致,连接强度误差小于10%。

(3)本文的参数化建模程序能够实现复合材料层压板连接仿真快速建模,为后续的试验提供前处理工具,缩减研究成本及试验成本。