航空金属材料的损伤机制与预测方法

2022-07-11尚晓晴曾小勤

尚晓晴 曾小勤

(上海交通大学材料科学与工程学院,上海 200240)

0 引言

零部件的加工制造与服役是航空飞机研发、应用中的两大关键问题,而材料内部的损伤演化、断裂行为对以上过程起着至关重要的作用。塑性加工的断裂与服役中疲劳裂纹的形成均可描述为空洞/微裂纹形核、长大、聚合过程,损伤演化行为一方面受到外载荷的影响,另一方面则与材料的微观组织密切相关。认识损伤的微观机理、建立合理的断裂预测方法是飞机零部件合理加工工艺制定及其安全服役的基础。

航空飞机的主要承力件为塑性加工的金属材料,以铝合金、钛合金为主。例如,空客A380中铝合金、钛合金用量分别占总重量的61%与10%。民用飞机上的铝合金主要为2000、6000及7000系,用于发动机短舱零件、飞机管件、机身蒙皮、起落架等部位。钛合金则包括α+β相的Ti6Al4V合金、β型Ti-10V-2Fe-3Al以及α相Ti-55,主要用于起落架、引擎舱、尾翼,发动机零部件。轧制、冲压、挤压等塑性加工方法是制备航空零部件的手段,其过程涉及复杂的应力状态,因此塑性成形的损伤研究主要关注材料在不同应力状态下的力学响应。以2024铝合金为例,麻省理工WIERZBICKI团队开展了11种不同应力状态的断裂实验,基于实验结果进行了塑性断裂建模。

在飞机的服役过程中,疲劳是影响机动性、可靠性及安全性的重要因素。目前,对于铝合金、钛合金的疲劳已开展了广泛研究。从微观机制上讲,铝合金的疲劳总是与内部的第二相、初始空洞有关,而钛合金的疲劳则受到晶体取向、滑移行为等因素影响显著。

本文以典型航空金属材料为例,对损伤这一加工、服役中的共性问题进行综述,主要关注损伤的微观机制、预测方法及两者间的关联性。通过总结共性的损伤影响因素、不同断裂预测方法的优缺点,提出航空损伤研究的发展趋势和方向。

1 塑性成形的损伤机制与预测模型

塑性加工不仅具有“成形”作用,并且能够改善组织、减少缺陷,被广泛应用于各类承载零部件的加工制造。塑性损伤与应力状态相关,拉伸导致空洞长大与缩颈型断裂,而剪切则使空洞以转向为主,材料发生剪切断裂。对于铝合金2024、6082等航空材料,其抗剪能力劣于抗拉能力。明确不同应力条件的损伤机制,并基于机制理解建立数学描述方法是塑性损伤研究中的关键问题。

1.1 塑性损伤机制

在微观机理上,将塑性断裂阐述为微空洞的形核、长大与聚合过程。空洞形核往往发生在材料内的第二相颗粒处,此后,空洞在外载荷的作用下发生长大、聚合,形成裂纹。基于对塑性损伤与应力状态关联性的研究,普遍以应力三轴度(η)与罗德参数(L)作为塑性损伤中的关键参量,两者分别代表了正应力、偏应力的影响,不同应力状态下的空洞长大、聚合行为存在差异。UEDA等利用同步辐射分层照相技术对铝合金AA2129中的空洞演化进行了原位表征,发现在高应力三轴度条件下,空洞发生明显长大,并产生缩颈型聚合;而在低应力三轴度条件,空洞长大不明显,而是发生转向与剪切型聚合,形成倾斜断口。TANCOGNE DEJEAN等研究了铝合金2024在剪切加载条件下的空洞演化,发现空洞体积比的增长主要与空洞形核有关,而已存在基体内的空洞体积基本保持恒定;研究中观察到了多个空洞的转向行为;对于含夹杂处裂纹的观察结果表明,其取向与最大主应力方向相近。空洞缩颈与空洞带形成是塑性断裂的两种主要方式,分别对应于拉伸、剪切为主的应力状态,如图1所示。

(a) 缩颈 (b) 剪切断裂图1 塑性断裂的主要方式

应力状态是金属材料塑性断裂的外载荷条件,而微观组织则是损伤形成、扩展的内部条件。铝合金的损伤、断裂行为与材料内第二相、夹杂物的存在密切相关。TAYLOR和SHERRY在关于铝合金2024损伤的研究中指出,形状不规则的AlCu位置存在应力集中,并且由于其断裂韧性低,在2%~3%这一很小的应变水平下即发生破裂,造成空洞形核。PAPASIDERO等认为铝合金2024内空洞的主要形核点是分布在晶界的粗大金属间化合物(富Al、Cu、Fe、MnSi颗粒);研究利用原位扫描电子显微镜观察到了第二相的破碎与脱落,并提出两种形核方式的空洞形状存在差异。除第二相导致的空洞形核外,TODA等则认为材料内部含氢微空洞也是塑性断裂中不可忽视的因素。HANG Su等则利用X射线断层摄影方法确定了Al-Zn-Mg-Cu中第二相与含氢微孔对其断裂行为的综合影响;结果表明,含氢微孔导致准解理断裂,而夹杂物破碎、剥落造成韧窝型断裂。总的来说,夹杂、第二相、初始微空洞均可视作材料中的缺陷点,缺陷区是外载荷作用下裂纹形成的关键位置。

钛合金具有密排六方晶体结构,相对于面心立方的铝合金,钛合金损伤行为受到晶粒取向、相构成等微观组织因素的影响更显著。钛及钛合金在塑性变形中开动不同的滑移系,包括基面、柱面、锥面滑移,各滑移系的启动取决于晶粒取向以及滑移系启动的临界分切应力(CRSS)。TAN Changsheng等讨论了TC21钛合金中滑移、变形与损伤的相互关联,结果表明,板条α与等轴α相的主要变形机制均为柱面滑移,然而,初生α板条由于协调塑性变形的能力差,裂纹在其内部的剪切变形带萌生。SHAO Hui等发现TC21钛合金中主要的裂纹形核点为α相片层的边界,而裂纹的扩展取决于相取向与拉伸方向的夹角。YAN Zhibing等指出在具有魏氏组织TA19钛合金中,当相邻α晶粒的取向难以使晶间变形协调时,裂纹在晶界处形核。取向因素同样影响钛合金内的空洞长大。WANG Jing等则指出亚稳β钛合金的微裂纹沿着晶内开动的滑移系扩展,裂纹在晶界位置发生转向以协调相邻晶粒的滑移行为。

1.2 损伤断裂预测模型

目前,针对金属材料塑性断裂预测已开展了较为充分的研究并建立了大量断裂模型,通过将模型耦合至有限元,即可实现成形过程中的断裂预测。常温条件金属材料的损伤断裂模型一般将损伤因子表示为应力状态的函数:

高危妊娠孕妇和新生儿的发病率和正常妊娠比较都比较高。高危妊娠一般为年龄18岁以下以及35岁以上的产妇,或者存在早产、自然流产、难产产妇等。如果伴有心脏病、高血压、糖尿病以及肾病的产妇,其骨盆异常,为巨大胎儿等,都可以认为高危妊娠产妇。当前,对孕妇的子宫螺旋动脉血参数进行测定,多使用彩色多普勒超声检查,在临床医学上也成为重点的研究内容[4]。

(1)

单向拉伸、平面应变拉伸与双向拉伸均取得较好的预测结果。

塑性断裂建模的预测方法也在钛合金中有所应用,如Ti-6Al-4V、TA2、Ti-15-3等。GIGLIO等通过11组不同应力条件的实验确定了Ti-6Al-4V的断裂应变,拟合了Bao-Wierzbicki模型参数,并以多段式的方式在<断裂应变,应力三轴度>空间内建立了Ti-6Al-4V的断裂面。ZHANG Kai等则考虑了罗德参数对Ti-6Al-4V断裂的影响,在连续损伤力学框架内构建了耦合型断裂模型,模型表示了损伤萌生、扩展的路径敏感性;研究利用平板试样拉伸、三点弯曲对断裂模型进行验证,实验与预测的载荷-位移曲线、裂纹萌生位置均有较好的对应。XU Wenchen等关注了Ti-15-3合金在旋压这一实际生产过程中的断裂预测问题,将不同的断裂模型耦合至有限元仿真,通过对比实验开裂结果确定模型的适用性;结果表明,仅McClintock模型能够预测中等减薄速率下开裂被抑制的情况。表1中列举了几种断裂模型在航空材料中的典型应用。

表1 断裂模型在航空材料中的典型应用[18,33-36]

实际上,对于密排六方结构的钛合金,其断裂行为对微观组织十分敏感,往往会出现各向异性。TANG Bingtao等考虑了Ti-6Al-4V板的各向异性,在经典Mohr-Coulomb模型的基础上对合金的室温韧性断裂进行建模,断裂模型中包含12个待定参数。当材料存在织构、各向异性时,宏观尺度的断裂预测往往非常复杂,需要拟合更多的材料参数以表征各向异性的影响,例如LOU Yanshan和YOON所提出的各向异性断裂模型包含13个材料参数。当织构材料在不同方向加载时,晶粒的变形能力及滑移系的开动存在差异,是各向异性产生的内在原因。倘若能够在塑性变形计算的过程中考虑滑移系剪切应力应变的本构关系,即可本征地反映材料的各向异性,晶体塑性有限元方法(CPFEM)就是针对这一问题开发的。晶体塑性理论将塑性变形解释为各滑移系上的位错运动,基于此建立的CPFEM能够计算细观变形、应力,反映晶粒大小、位向、变形机制等参数的影响。

基于CPFEM的损伤预测已应用于铝合金。CLAYTON和MCDOWELL通过分解变形梯度提出了针对金属多晶体损伤的多尺度预测方法,计算框架中的损伤变形梯度包含了空洞、裂纹的影响。ROUSSELIER和LUO Meng将经典的断裂模型耦合至CPFEM,在高应力三轴度条件采用空洞损伤模型,而在低应力三轴度则引入滑移系上的Mohr-Coulomb唯象模型,耦合损伤模型的计算方法成功捕捉了6260铝合金损伤在厚度方向的扩展及剪切裂纹形成。对于铝合金2198,ROUSSELIER等综合考虑了应变时效与损伤机制,将相应算法引入CPFEM,模拟反映了动态应变时效所引起的局部变形集中以及拉伸条件下倾斜裂纹的形成机制。

对于微观组织复杂的钛合金,晶体塑性有限元方法已被广泛应用于研究其塑性变形中的滑移行为、变形不均匀性等。然而,对于晶体塑性框架内钛合金损伤预测的研究目前还处于起步阶段。例如,ASIM等运用CPFEM方法研究了Ti-10V-2Fe-3Al合金中的塑性损伤行为,发现当晶粒取向使其具有高屈服强度时,应力集中显著,空洞长大更明显;此外,合金中相界的倾斜度会显著影响空洞长大。ASIM等进一步在CPFEM框架内耦合了双相钛合金(Ti-10V-2Fe-3Al)的空洞形核、长大、聚合模型,模型反映了变形速率、应力三轴度、罗德参数、相界倾斜度对空洞长大的影响,对于代表体元的应力-应变响应、空洞体积比具有较好的预测结果;此外,模型可用于板料的成形极限预测,预测结果与实验结果吻合较好。LIU Jia等则在CPFEM框架内考虑了纯Ti屈服、硬化的晶粒尺寸效应(Hall-Petch关系)及损伤行为,将Lemaitre-Chaboche模型耦合至模拟,所建立的模拟方法能够描述大变形条件的塑性变形与损伤行为,预测与实验数据对应较好。

2 典型航空金属材料的服役缺陷

航空疲劳问题贯穿于飞机研制和运营的全寿命周期中,是影响飞机可靠性、安全性的关键问题。认识疲劳机制、预测疲劳寿命是提高服役性能、合理设计服役年限的基础,本节将主要介绍上述两方面内容。此外,随着增材技术发展,利用增材技术制造航空零部件也成为重要发展方向,空洞缺陷是这一技术中不可忽视的问题。

2.1 疲劳断裂机制

疲劳裂纹的萌生、扩展总是与材料内的不连续状态、非均质组织相关。谭晓明等总结了航空铝合金的疲劳损伤机制,指出对于内部有微孔的铸造铝合金,疲劳裂纹萌生于微孔,对于变形态铝合金,疲劳裂纹在尺寸较大的第二相处形核。SHEN Yang等利用原位实验观察了AA6061铝合金裂纹的萌生与扩展,结果表明,材料的主要析出相包含粗大的MgSi相与富铁的金属间化合物,在加载过程中,MgSi首先发生破裂。此外,由于两种析出相都分布在晶界位置,使合金的破坏呈现沿晶特征。XUE Yibin等在关于7075系铝合金疲劳机制的研究中指出,试样表面破碎的富铁金属间化合物是疲劳裂纹的主要萌生位置,此外,粗大的金属氧化物也会影响裂纹的萌生。研究特别指出,当疲劳裂纹形核位置存在杂质颗粒时,疲劳寿命下降约30%。LI Peifeng等研究了空洞对疲劳开裂的影响,结果表明,疲劳裂纹尖端的空洞会显著提升裂纹的扩展速率。MERATI和EASTAUGH认为连续空洞的存在对7075铝合金疲劳寿命的影响很大。疲劳裂纹的萌生同样与晶粒及其变形能力相关,WISNER和KONTSOS在关于2024合金疲劳的研究中指出,具有软取向晶粒晶界处的颗粒是裂纹的主要形核点。表2列举了不同铝合金体系中疲劳裂纹萌生、扩展的关键位置。

由于航空飞机的工作环境复杂,各零部件的腐蚀疲劳行为受到了越来越多关注。局部腐蚀造成的应力集中会加速裂纹萌生,使材料出现准解理的断裂特征,这一现象在多种铝合金2024、6061和7075体系中均有报道。腐蚀坑为疲劳裂纹提供形核位点,KIM等认为7075疲劳裂纹的形核、长大均与局部腐蚀相关,类椭球形的腐蚀团聚位置最容易萌生裂纹。宋海鹏和刘长春利用三维数字相关技术研究了预腐蚀2024铝合金的疲劳开裂行为,发现试样边缘的局部腐蚀会穿透试样,促进疲劳裂纹萌生,进而引起材料氢脆。

表2 铝合金疲劳断裂关键位置

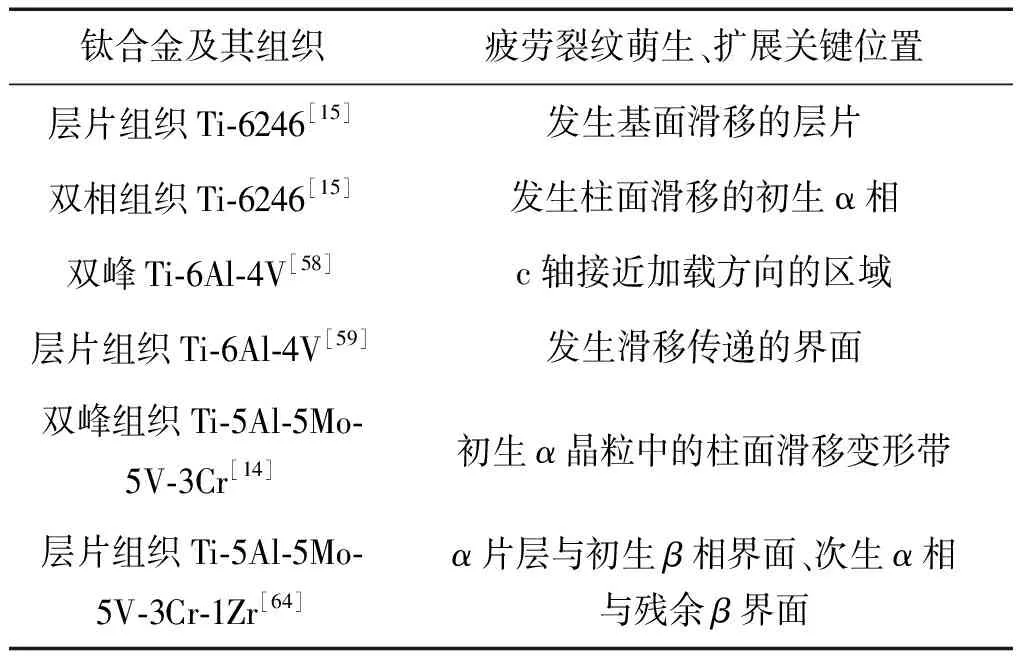

钛合金疲劳损伤的机制研究关注晶体取向与相的作用,疲劳裂纹的形核位置主要为相界、晶界等。PILCHAK等认为Ti-6Al-4V中β相的取向通过影响材料的滑移行为而改变疲劳形核行为,发生滑移传递(slip transfer)的界面易于萌生裂纹。HELSTROFFER等在对双峰Ti-5Al-5Mo-5V-3Cr低周疲劳的研究中强调了晶体取向的影响,研究指出,裂纹主要在发生柱面滑移的初生晶粒中扩展,相的晶体取向以及、相弹塑性各向异性对疲劳过程有着不可忽视的影响。BIROSCA等关于双相钛合金疲劳机制的研究表明,双相组织中的相变区能够阻碍裂纹扩展,因此其疲劳裂纹扩展速率低于层片组织;层片组织中,裂纹的扩展方向随片层取向的改变而发生变化,并倾向于在发生基面滑移的晶粒中扩展;而在双相组织中,扩展路径主要为发生柱面滑移的相。HUANG Chaowen等对Ti-5Al-5Mo-5V-3Cr-1Zr合金的高周疲劳行为开展了系统研究,发现双相组织中疲劳裂纹的主要形核点为初生相与相变相界面以及初生颗粒内部;而对于层片组织,裂纹主要在界面处形核,裂纹沿相界面扩展或穿过层片,在相内形成长裂纹。WU Guoqing等在关于Ti-6Al-4V疲劳与组织的关联性研究中指出,不同组织的高周疲劳强度遵循以下规律:双峰组织>层片组织>等轴组织。表3中列举了不同钛合金体系中疲劳裂纹萌生、扩展的关键位置。

表3 钛合金疲劳断裂关键位置

2.2 疲劳寿命评价方法

最早的飞机设计关注结构承载能力,即静强度。第二次世界大战后,飞机的使用寿命增加,疲劳问题凸显,由此提出了安全寿命、损伤容限等概念与理论。有关金属材料的疲劳寿命预测目前已发展了大量基于应力、应变、应变能的经典模型,疲劳建模的进一步研究关注复杂应力下材料的疲劳性能以及微观组织的影响。ZHAO Tianwen和JIANG Yanyao在关于应力状态对7075-T651铝合金疲劳影响的研究中指出,原始SWT模型无法准确预测最大主应力较低的情况;因此,修正了SWT模型使其能够同时考虑正应力、剪应力的影响,修正模型在低周-高周的疲劳条件均能够较好地预测寿命值。GATES和FATEMI考虑了多轴应力状态的剪切失效机制,以基于临界平面(裂纹萌生具有的危险平面)的Fatemi-Socie疲劳模型(FS)为基础,使用最大剪应力平面上的剪切应力范围替代屈服强度,对最大正应力进行无量纲化,修正了FS系数,修正系数的模型对于7075-T651及2024-T3铝合金均有较好的预测结果。ZHAO Bingfeng等针对飞机用铝合金建立了多轴疲劳寿命预测方法:首先,实验表征了非比例加载条件的循环硬化行为,基于次临界平面的定义提出了新的损伤因子,用以表示硬化过程;为验证模型的有效性,针对2A12铝合金设计了四种验证实验,发现所提出的模型相较于三种传统模型对疲劳寿命的预测更为准确、稳定。

宏观尺度的疲劳分析方法具有本征的“唯象性”,难以表示第二相颗粒、晶粒取向等因素的影响,而以上晶体因素是重要而不可忽视的。由此,在细观尺度发展了各类基于物理机制的疲劳模型,如基于位错的疲劳模型,考虑吉布斯自由能的微裂纹形核模型等。微观组织是疲劳研究中的关键问题,基于物理机制的多阶段式模型即考虑了微观组织的影响,将总的疲劳寿命表示为形核、扩展、裂纹形成寿命的总和。XUE Yibin等认为夹杂物破碎对铝合金7075-T651疲劳的影响不可忽视,因此,在多阶段模型中引入富Fe夹杂处的疲劳裂纹形核,扩展了模型的应用范围,使其适用于单轴、多轴应力状态的低周、高周疲劳寿命预测。SHYAM和LARA CURZIO认为预测2024铝合金的疲劳需要描述过程中“疲劳条带的形成”,因此,在基于位错的小疲劳裂纹长大框架内对疲劳条带机制进行建模,实现了寿命预测。LI Ling等则通过引入背应力模型在晶体塑性有限元框架内建立了铝合金7075的疲劳寿命预测方法,这一方法能够体现织构的影响,预测精度为69.1%~87.3%。

在钛合金的寿命预测中,HU Dianyin等关注了夹杂对疲劳寿命的影响,认为双相钛合金中硬质α相附近的应力集中及其引起失效不可忽视,因此,在应力-寿命预测模型中考虑了滑移引起的弹性应力场,并基于α相的失效对模型进行修正;研究对模型在有、无夹杂情况下的适用性进行了验证,均取得了较为理想的预测结果。ANAHID等开发了预测双相钛合金在循环加载条件下裂纹萌生的晶体塑性算法,研究所采用的非局部模型能够表示“软”晶粒晶界的位错聚集及相邻硬晶粒中的应力集中与裂纹形核。FOMIN等针对Ti-6Al-4V高周疲劳寿命预测进行建模,在基于断裂机制的框架内表示了裂纹形核、长大、短裂纹长大过程,将疲劳寿命表示为应力集中因子、裂纹长度的函数,实现了疲劳寿命范围预测,预测与实验结果的一致性好。REN Yongming等将多阶段式模型应用于Ti-6Al-4V低周疲劳寿命预测,预测与实验结果仅存在较小的预测误差。WANG Ke等关注了Ti-6Al-4V中短裂纹对疲劳的影响,因为短疲劳裂纹比长裂纹长大速率更快;通过考虑裂纹尖端弹塑性行为,修正了短裂纹扩展模型,用于预测Ti-6Al-4V在不同应力比、应力等级下的疲劳,预测与实验数据具有较好的吻合度。

与塑性断裂的研究方法类似,疲劳寿命的预测方法主要包含宏观、细观两方面,理论上来说,两种方法应具有互补性,但在实际应用中,仍以数据库与简单的应力、应变判定为主,利用多尺度计算实现系统性预测的方法仍有待进一步开发。

2.3 增材制造钛合金空洞缺陷对疲劳性能的影响

增材制造技术由于其成形过程快、制备复杂结构零部件能力强以及材料利用率高等优点成为近年来的研究热点。钛合金增材制造零部件具有强度高、耐腐蚀以及零件表面粗糙度低等优点,然而,增材制造金属部件内部始终存在大量的空洞与氧化物等缺陷,成为了限制了钛合金增材件在航空航天领域的应用的瓶颈。研究报道,选择性激光熔化的Ti-6Al-4V含0.08%~0.23%的空洞,电子束融化产品为0.03%~0.19%,而激光沉积方法的初始空隙率为0.013%~0.36%。EDWARDS等的研究结果表明选区激光熔化制备的Ti-6Al-4V疲劳性能明显低于变形态材料,增材件内部的孔隙率是降低材料疲劳性能的重要因素之一。BISWAL等在关于Ti-6Al-4V空洞对疲劳性能的研究中强调了空洞形状的影响,研究提出,球形空洞、半球空洞、扁平形空洞的应力集中因子存在差异。AKGUN等指出:Ti-6Al-4V合金疲劳裂纹倾向于在更大尺寸的气孔周围形核,裂纹在加载进行到50%疲劳寿命时才开始形核而非传统观点认为的加载后第一时间形核。由于增材件内部缺陷尺寸、形状及分布的多样性及随机性,导致增材件疲劳性能存在一定的波动性和难以预测的特征。

3 损伤研究中的共性问题与展望

金属材料的损伤累积总是发生在应力、应变集中或变形极不均匀的区域,如双相钢中的铁素体马氏体相界面,镁合金的晶界、Ti-6Al-4V中的次生α相等。GHADBEIGI等发现双相钢DP1000在塑性变形中,铁素体内的局部应变可达1.2,大应变诱发裂纹产生;此外,铁素体与马氏体的界面由于显著的变形不均匀同样会出现微裂纹。OROZCO等利用高分辨数字图像相关技术标定了镁合金AZ31中的应变分布,结果表明,在宏观拉伸应变为0.027的条件下,晶界处的最大局部应变能够达到平均应变的32倍。EDWARDS等发现在层片γ-TiAl合金中晶界应变集中在0.02的远场应变条件即出现,在0.08的远场应变下,晶界处的局部应变达到0.6,引发裂纹产生。LUNT等认为Ti-6Al-4V中次生α相内强烈的变形非均匀性是其疲劳寿命降低的重要原因。当材料内存在第二相时,相区域的应力、应变集中会导致裂纹形核,如镍基高温合金中非金属夹杂、铝合金中AlCuFe、AlCuMg等第二相颗粒等。

总的来说,金属材料损伤的萌生、扩展总是与应力、应变集中和内部缺陷、界面有关,两者可分别视作损伤演化的内因与外因,是金属材料中的共性问题。然而,目前的研究主要关注不同体系合金的“个性”行为,如何通过对不同体系材料的研究总结共性规律是加深对材料认识的重要一步。

对于损伤的预测模型研究,如何兼顾机理与实用性是重要的发展方向。以塑性断裂为例,在研究中尽管已开发了大量的断裂预测模型,但在实际应用中仍以应变作为粗略的估算方法。有些模型的待拟合材料参数达10个以上,其本身的实用意义并不大。此外,如何基于对损伤共性规律的认识建立具有通用性的评价方法也是研究应当关注的问题。对于材料的疲劳服役性能,虽然提出了各类先进算法,但实际的评价以数据库为标准。特别对于材料开发,当成分、组织改变时,需要开展重复性测试实验以确定性能,而疲劳实验的周期长、花费大,开发具有通用性的计算方法是节约飞机研发成本和时间的重要环节。