喷丸成形工艺规划方法

2022-07-11江剑成胡永祥

江剑成 胡永祥

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

0 引言

喷丸成形通过特定能量源引入冲击压力,轰击壁板表面形成塑性变形以及残余压应力,实现小曲率弯曲成形,是一种无模冷加工工艺。该工艺具有成本低、工艺周期短、可有效改善构件力学性能、形状适应性好等显著优点,是现代大型轻质高强材料整体构件成形制造首选甚至唯一的技术方法。喷丸成形包括传统机械喷丸成形和新型喷丸成形技术。新型喷丸成形技术有激光喷丸成形、超声喷丸成形、高压水喷丸成形。传统机械喷丸以固体弹丸高速冲击产生的机械能为能量源,引入塑性层深度约为0.2 mm~0.3 mm,适用于薄壁小曲率类整体构件的成形与校形。机械喷丸成形工艺成本低、操作灵活,但是存在成形能力弱、喷丸区域和强度精确控制困难、大弹丸受喷面粗糙、表面质量差、弹丸需回收和清洗等缺点。近年来,以高能脉冲激光代替机械弹丸的激光喷丸成形受到广泛关注,其利用激光诱导等离子体产生冲击压力,在壁板表面引入塑性层,工艺机理与机械喷丸类似。激光喷丸塑性层深可达数个毫米,成形能力相较于机械喷丸有显著提升。此外,采用激光作为能量源,工艺可控性强,并且无需回收、清理弹丸,加工环境更加清洁。在壁板成形中,机械喷丸成形与激光喷丸成形各具优势,已存在工业应用实例,其他新型喷丸成形技术尚处于研究开发阶段。

目前,大型整体壁板的精确喷丸成形仍是现代制造领域的研究难点,主要难点在于,作为柔性成形工艺,工艺参数是决定成形精度的主要因素,但在面向大几何尺寸、变曲率复杂型面的整体壁板成形时,如何建立高效的工艺变形预测模型,实现复杂型面的高效工艺规划,以获取准确的工艺参数,是喷丸成形技术成熟化并走向应用的关键问题。

1 工艺数值模型

工艺规划是工艺变形预测的反问题,建立高效准确的工艺数值模型是提高工艺规划效率和精度的前提。喷丸成形的动态冲击过程为复杂弹塑性变形过程,建立基于动态冲击的物理模型可以描述材料的复杂动态响应过程,但计算成本高,效率低,目前最多实现数千个弹丸的冲击效果,无法实现实际弹丸规模的动态仿真。在多点冲击的喷丸成形仿真中,通常采用静力学等效工艺模型描述宏观整体变形。目前,喷丸成形的等效模型包括:等效载荷模型、直接应力模型以及固有应变模型。等效模型实质上是采用不同中间变量等效工艺参数的综合作用,进而形成“工艺参数—中间变量—几何形状”的高效映射。等效载荷模型通过在单元节点施加力载荷或温度载荷,获得与实际冲击等效的变形结果,包括等效力载荷与等效温度载荷模型,1991年HOMER基于等效延展应力与弯矩建立喷丸成形的预测模型。1996年GRASTRY和ANDREW采用等效压力载荷模拟喷丸过程,该方法将实体建模的板件分为两层,通过在喷丸应力层施加挤压力的方式,造成该层的面内延展变形,进而使板件产生整体变形,以模拟喷丸成形的效果。1998年LEVERS和PRIOR通过施加热膨胀系数产生温度载荷,获得与喷丸作用等效的变形与残余应力结果,实现基于等效温度载荷的喷丸成形仿真。2006年,WANG Tao等人同样基于温度载荷预测喷丸成形,主要过程为,先基于节点深度施加温度场以产生塑性应变,再释放约束并卸载额外的弹性应变,通过多步加载模拟喷丸过程,但是该方法存在过程复杂、加载温度场难以确定等问题。直接应力模型将试验测量或仿真得到的喷丸诱导应力视为初始应力,并直接赋给有限元单元,经过应力平衡得到喷丸成形结果。2011年,GARIÉPY提出将试验测得的应力作为初始应力直接赋给单元,进而计算喷丸成形结果,如图1(a)所示。2011年,MIAO 基于等效应力载荷法,分三步实现喷丸成形数值模拟,首先基于三维模型得到工艺参数对应的应力分布;再将应力加载至实体模型中,得到相应的等效外弯矩;最后将等效外弯矩加载到壳模型中,得到最终变形结果。由于该方法基于等效外弯矩,只能应用于均匀工艺参数全覆盖喷丸的情形。

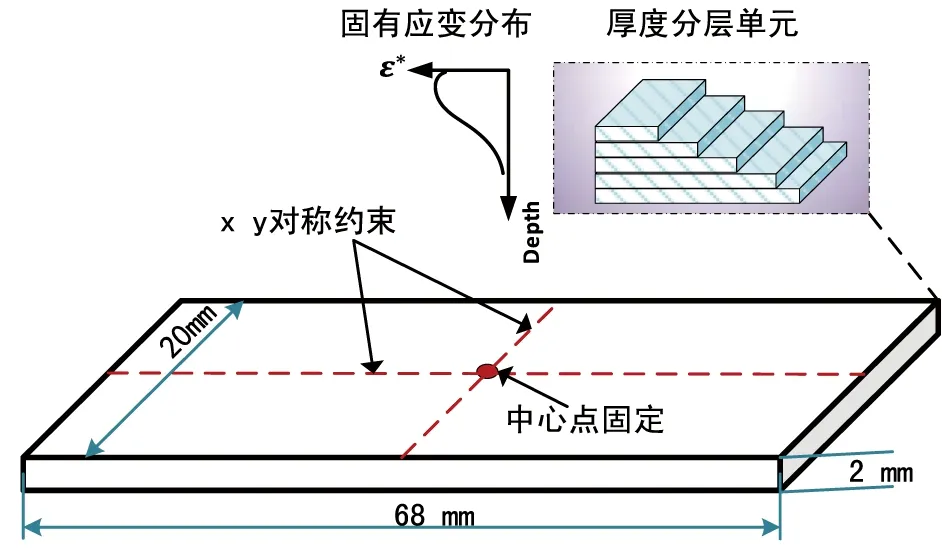

固有应变模型首先应用于焊接变形研究,该方法认为固有应变(Eigenstrain或Inherent strain)是形成残余应力与结构变形的根本原因。固有应变包括相应变、热应变、塑性应变等,表示由广义非弹性变形引起的应变,部分文献也称之为本征应变。固有应变反映复杂变形过程的综合结果,将复杂动态弹塑性变形问题简化为弹性问题,与基于应力等效的方法相比,固有应变对几何不敏感,模型计算简单。固有应变方法也广泛应用于喷丸成形建模中。2006年,KORSUNSKY在激光喷丸建模中应用固有应变法,经过一次弹性分析得到喷丸后的残余应力分布,实现喷丸成形高效建模。2009年,DEWALD基于固有应变法,分析三维结构激光喷丸处理后的残余应力场,并对比实验结果检验了模型的有效性。2012年,胡永祥分析了具有重复特性的激光冲击固有应变场,并基于重复特征在全尺寸模型中施加固有应变,在一次弹性分析的基础上,实现了大面积喷丸处理后残余应力与变形场的预测。2018年,SALVATI等人针对非平板喷丸成形问题,提出基于局部坐标与全局坐标的转换关系,将平面分布下的固有应变转换到曲面中,实现任意曲面下的固有应变建模。喷丸成形的固有应变建模方法如图1(b)所示,其问题在于,固有应变的反求难度大,现有的基于应力反求与变形反求方法在准确性和效率上都有待提升。同时,固有应变与变形为多对一的关系,即不同的固有应变分布形式可能对应相同的变形结果,因而会造成工艺规划的不适定。在固有应变方法的基础上,2019年,罗明生提出固有矩量,通过固有矩等效固有应变在深度方向的弯曲效果,实现更高效的喷丸变形预测。相较于固有应变,固有矩易于获取,并且与几何变形之间为双射关系,为喷丸成形预测与工艺规划提供了新理论与新途径。固有应变与固有矩模型的主要问题在于,没有考虑变形历史的影响,且不适用于大变形,后续研究可以聚焦于如何建立能准确描述大变形,并且考虑变形历史效应的工艺模型。

(a) 直接应力模型[9]

(b) 固有应变模型[25]图1 喷丸成形数值模型

2 工艺规划方法

工艺规划为根据工艺目标,确定工艺参数,本质是一个优化问题。对于喷丸成形,即根据目标壁板几何形状,确定喷丸工艺参数。该问题伴随喷丸成形工艺的发展,从传统基于经验的工艺规划方法,逐渐过渡到基于数值模型的工艺规划。

2.1 基于经验的工艺规划

传统喷丸成形工艺规划的主要过程为,通过基础试验标定工艺参数与曲率半径、厚度等典型几何特征的映射关系,再基于几何特征反向确定近似的工艺参数;在实际加工中积累经验,不断优化调整工艺参数,最终获得目标壁板成形对应的稳定工艺参数。1982年HARBURN等将阿尔门强度视为工艺参数,通过标定试验建立工艺数据库,并将复杂蒙皮曲率分解为弦向曲率与展向曲率,采用单面喷丸成形弦向曲率,双面对喷获得延展成形展向曲率的方式,实现双曲率壁板喷丸成形。1987年,BAUGHMAN指出机翼壁板主要关注弦向曲率,认为HARBURN的方法过于复杂,提出基于壁板弦向等百分线位置,沿展向进行窄条带喷丸,以成形弦向曲率,简化了工艺规划过程,但是基础的工艺数据依然依赖于试样标定。1990年,德国亚琛工大KOPP建立工艺参数与成形曲率半径经验性的解析公式,确定了ARLANE 5型火箭舱壁壁板的喷丸成形工艺参数。2006年,乔明杰基于壁板厚度与曲率特征,将壁板划分为不同的等强度区,进而基于前期标定的基础实验数据,确定喷丸工艺参数。传统的喷丸成形规划不涉及喷丸成形的工艺机理,仅建立工艺参数与几何特征的映射关系,是以经验试错为主的工艺规划方法。部分方法虽然也应用到解析计算、数值模拟,在一定程度上提高了效率,但是依然需要大量标定试验。因而,基于经验的工艺规划方法,存在成本高、效率低,周期长等显著问题,无法适应自动化、智能化的工业发展需求。

2.2 基于数值模型的工艺规划

随着计算机技术的发展,数值仿真技术逐渐广泛应用于喷丸成形的模拟中,喷丸成形数值模型的发展,也为工艺规划提供更高效、准确的途径。1991年,美国学者HOMER等人通过等效延展应力与等效弯矩关联喷丸强度,并使用有限元方法模拟喷丸后的变形结果,实现机翼蒙皮构件的工艺规划。1996年,VANLUCHENE进一步完善该方法,讨论了工艺规划时应该考虑的边界条件,并针对不同目标情形建立了多种形式的优化模型。2002年,WANG等人基于等效温度载荷模型,以喷丸冲击时间为优化变量,实现成形工艺规划。2012年,GARIÉPY等人基于应力等效数值模型模拟喷丸成形,并根据几何特征将整体壁板表面划分为多个子区域,进而由曲率变径确定不同区域的工艺参数,如图2(a)所示。2015年,肖旭东建立喷丸诱导应力场规划模型,基于壁板型面极大曲率等值线划分条带喷丸轨迹,基于数值模拟分析实现条带喷丸参数的自动规划,以C919客机机翼壁板为研究对象,检验了规划方法的实际应用效果。以上规划方法受限于等效载荷模型与应力模型的自身缺点,规划效率与规划精度有限。此外,智能算法也被应用到喷丸成形工艺优化中,但由于工艺参数多、工艺样本少等特点,基于智能算法的工艺优化没有体现出明显优势。而固有应变模型由于几何不敏感、模型计算简单的优点,被认为更适用于工艺规划。2017年,杨荣雪基于固有应变理论,应用遗传算法以优化喷丸条带的尺寸和分布的方式,实现整体壁板的喷丸成形工艺规划,但是优化精度有待提升。

(a) 壁板成形分区域集中参数优化[32]

(b) 分布参数优化离散示意图[25]图2 集中参数优化与分布式优化示意图

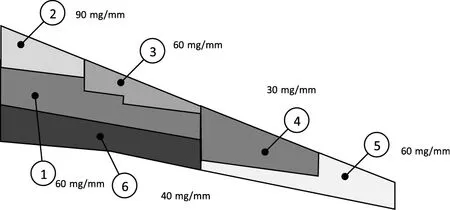

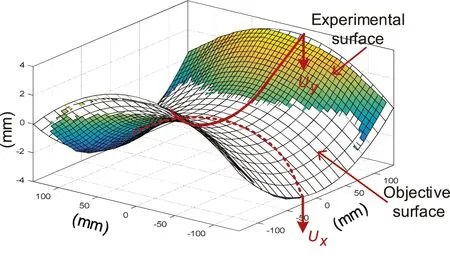

以上工艺规划方法,只优化有限个可控的工艺参数,被视为集中参数工艺规划,只能适应简单形状的曲面。然而,新型飞机的机翼设计越来越多采用超临界双曲翼型,以提高气动性能与巡航速度,降低油耗,因而壁板外形曲率更加复杂,制造精度要求更高,对工艺规划提出更高的要求。2020年,罗明生基于固有应变理论,将固有应变在深度方向的弯曲作用等效为一个新的物理量,固有矩,从而将三维优化问题降维至平面优化问题;进而,提出以分布式工艺规划代替集中参数规划,如图2(b)所示,极大拓展了解空间范围,实现了真正意义上的复杂型面工艺规划。图3所示为以双曲马鞍面为目标的喷丸成形工艺规划结果,其中固有矩数值反映喷丸强度,正负号表示正面或背面喷丸。

(a) 固有矩分布

(b) 实际成形曲面与目标曲面图3 基于马鞍面的喷丸成形分布式工艺规划[37]

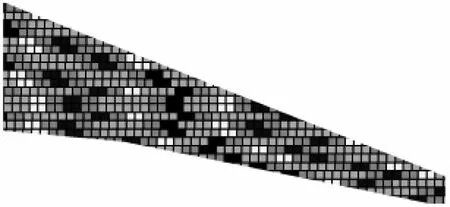

分布参数控制研究的基本数学工具为偏微分方程约束优化,偏微分方程约束优化很难求得解析解,数值方法成为求解该类问题的常用手段,如通过有限元方法,有限差分法等离散原问题进而求解。原问题离散后,设计变量的维数由有限元网格数量决定,因此设计变量通常达到上千维甚至更大规模,需要采用大规模求解算法求解,而大规模优化通常存在多解,极易出现数值不稳定,其常见的表现形式包括如图4所示的棋盘格现象与中间密度单元。数值不稳定问题是限制工艺规划精度提升的主要因素,甚至会造成规划结果难以直接应用于实际加工。2021年,江剑成提出应用周长约束方法缓解分布式工艺规划中存在的棋盘格现象,并在柱面、马鞍面、波形面的工艺规划中得到验证,但仍未解决中间密度单元的问题。2021年,MIAO等人采用分布式工艺规划的形式,以喷丸产生的面内等效延展量为优化变量,实现喷丸成形工艺规划,在小变形以及大变形情形下分别验证并展开讨论,但同样未深入探究如何实现数值稳定的问题。目前,喷丸成形的分布式工艺规划模型基本确立,但是如何处理规划中存在的数值不稳定现象,获得稳定的固有矩场分布,是需要解决的关键问题。拓扑优化为基于有限元方法求解偏微分方程约束优化的代表性问题,而基于密度插值模型的拓扑优化方法,与罗明生提出的分布式规划模型在形式上具有极高的相似性,应用于变密度模型的数值稳定控制方法,有可能为分布式工艺规划的数值稳定控制提供解决途径。此外,拓扑优化还存在一类边界演化算法,如水平集方法、MMC/MMV方法,此类方法通过模拟目标区域边界的演化过程,从原理上消除了中间密度单元存在的可能性,其数值稳定性相较于变密度方法得到显著提升。因而,将此类方法应用于喷丸成形的分布式工艺规划,有可能获得更准确的工艺规划结果。

(a) 棋盘格现象

(b) 灰度单元现象图4 工艺规划中的数值不稳定现象[47]

3 结论

喷丸成形是整体壁板制造的重要技术途径,本文综述了喷丸成形数值建模与工艺规划方法的重要研究成果与发展现状,并重点分析了分布式的工艺规划方法,指出其存在的数值不稳定问题是限制规划精度提升的主要因素。随着新型号飞机研制需求的驱动,整体壁板制造精度必然面临更高的要求,理论方法需要进一步深入,复杂型面整体壁板喷丸成形的精确数值建模与工艺规划,仍是未来一段时间内的研究难点。本文提出借鉴拓扑优化领域方法,处理分布式规划存在的数值不稳定问题,是完善喷丸成形工艺规划理论的可行方向。