注聚井绕丝筛管性能评价及结构优化

2022-07-10钱钦王力智张雪梅车传睿宋洋孙宝全董长银黄有艺

钱钦, 王力智, 张雪梅, 车传睿, 宋洋, 孙宝全, 董长银*, 黄有艺

(1.中国石化胜利油田分公司石油工程技术研究院, 东营 257000; 2.中国石油大学(华东)石油工程学院, 青岛 266580)

聚合物驱是目前油藏提高采收率的主要开发方式之一,在大庆、胜利及渤海油区应用广泛[1]。注入聚合物的黏度保留率评价是注聚驱是否成功的关键指标之一[2-5]。对于疏松砂岩油藏的聚合物驱注聚井,在停注或作业时出现大量返吐地层砂,即注聚井出砂[6-8]。机械筛管是目前注聚井防砂的主要技术形式,筛管的选型和参数优化不但要考虑其对地层砂的防砂效果,还需要考虑注聚期间筛管对聚合物溶液剪切降黏作用[9-10]。中外目前对聚合物剪切开展的研究主要为多孔介质中的机械剪切[11-14],为获得高黏度保留率,多数研究聚焦于微观尺度的聚合物性能分析[15-16],对于聚合物在防砂筛管的机械剪切降黏开展研究较少,难以适应工程尺度条件。针对注聚井过筛管聚合物溶液剪切降黏问题,王亭沂等[17]对聚合物剪切黏度保留率测试方法进行了探讨;陈伟等[18]、田玉芹等[19]对海上注聚井低剪切防砂工艺开展研究,发现缝状绕丝滤砂管对长链式高分子聚合物具有较低的机械剪切。目前研究均缺少直接针对机械筛管过聚合物溶液黏度保留性能的系统性评价方法。机械筛管防砂性能评价方面目前已有充分的研究[20-24],但没有考虑注聚井机械筛管对聚合物溶液的剪切降黏影响。综上所述,注聚井防砂筛管需要面对注入聚合物和返吐防砂两种工况,目前对注聚井防砂筛管的优选仍处于对聚合物溶液黏度保留性能和防砂性能分开评价的阶段,缺乏统一的优选方法[25]。

为此,以渤海油区典型注聚油田埕北油田为目标油田,以绕丝筛管为例,针对注聚井绕丝筛管挡砂堵塞及对聚合物溶液的剪切降黏过程与规律,模拟注聚井井底流动条件开展聚合物注入和地层砂返吐堵塞模拟实验,分析不同缝型绕丝筛管对聚合物溶液的黏度降低率变化规律和对地层砂的堵塞规律,建立了综合性能对比方法,计算了不同精度不同缝型的绕丝筛管定量评价指标,完成缝型缝宽优化,为目标油区绕丝筛管结构参数设计提供指导与借鉴。

1 实验原理与实验材料

1.1 实验装置与实验方法

为了模拟注聚井筛管对聚合物流体的剪切降黏过程,以及注聚井返吐砂过程,构建了注聚井筛管综合性能评价实验装置,主体装置如图1所示。实验装置由配液罐、加砂器、液泵、集砂器、径向主体模拟井筒、压差与流量传感器、数据采集与控制系统组成。径向主体模拟井筒内径450 mm,筛管安装于模拟容器中央,用于模拟实际注入与返吐过程。径向流井筒前后管道分别设置取样口,对通过筛管前后聚合物进行取样。聚合物溶液取样后采用安东帕流变仪MCR302进行流变性测试。

图1 注聚井筛管性能评价实验装置示意图

实验时将筛管短节固定于径向流主体模拟井筒中。筛管对聚合物溶液黏度保留性能评价实验模拟注聚井反注过程,采用聚合物由筛管内部向外驱替,待注入压力趋于稳定后,分别在径向流单元出入口取样并立即进行流变性测试;挡砂堵塞实验模拟注聚后返吐地层砂过程,主要考虑地层砂颗粒的机械堵塞,采用清水携带砂粒由外向内驱替筛管短节。

1.2 实验材料与实验条件

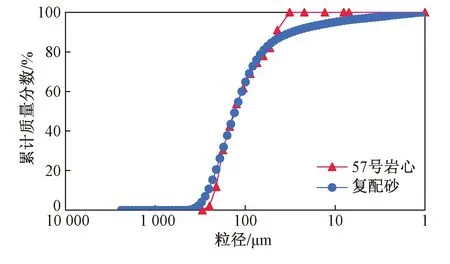

埕北油田地层砂粒径中值分布在0.125~0.134 mm范围内,根据典型地层砂样品的筛析数据,采用不同粒径石英砂颗粒复配实验用砂,砂样粒度对比如图2所示。复配砂粒度中值d50为0.130 1 mm,泥质含量8%,均匀系数为8。实验采用梯形缝、弧形缝、倒梯形缝3种类型绕丝筛管如图3所示,以缝型最窄处缝宽作为标称精度,精度范围为250、210、180、150 μm。筛管内外径相同分别为107、138 mm。基管孔数300孔/m,筛管短节长度为250 mm。

图2 实验所用地层砂与实际砂样粒度对比

图3 实验所用筛管样品

聚合物溶液采用聚丙烯酰胺干粉(生产厂家爱森絮凝剂公司)配制,根据油田地层水矿化度(表1),室内复配地层水溶解聚合物干粉,低速搅拌2 h后静置1~2 h使用。聚合物在室温条件、剪切速率7.34 s-1下测得表观黏度为50 mPa·s,浓度为1 850 mg/L。实验所用流体及参数如表2所示。实验流速条件配置与典型注聚井井底基准表观流速等效,典型井基准流速0.4 m3/h·m,折算实验室对应聚合物注入流量为0.1 m3/h;防砂性能测试阶段为加快筛管堵塞过程,采用清水携砂以1.2 m3/h驱替筛管。

2 注聚井绕丝筛管工况模拟实验

2.1 不同缝型缝宽聚合物剪切降粘分析

相同实验条件下对3种缝型对聚合物流通性能对比,记录3种缝型绕丝筛管驱替内外压差计流量变化曲线如图4所示。

图4 精度150 μm下3种缝型筛管压力变化曲线

相同流量下梯形缝流动压差最高,平衡后约4.5 kPa,略高于弧形缝(4 kPa)。倒梯形缝流动压差最低,出现一定波动后平衡在3 kPa。由于驱替流速相同,根据渗透率变化关系,流体在达到流动平衡后倒梯形缝筛管表现出最高的渗透率,而弧形缝渗透率略高于梯形缝。

聚丙烯酰胺溶液为高分子非牛顿流体,其表观黏度与测量条件密切相关。采用旋转流变仪进行流变性测试,在转子标定转速(7.34 s-1)下测得的表观黏度为标定黏度μ。在聚合物流体通过绕丝筛管缝隙时发生剪切作用导致溶液黏度下降,黏度降低率计算公式为

(1)

式(1)中:ks为黏度降低率,无量纲;μb为通过筛管前的溶液黏度,mPa·s;μa为通过筛管后的溶液黏度, mPa·s。

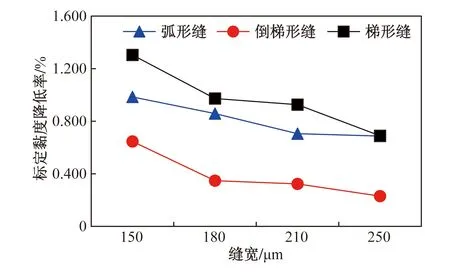

不同缝宽缝型条件下聚合物标定黏度降低率变化规律如图5所示。可以看出,筛管对聚合物标定黏度降低率均与缝宽/精度呈明显反比,缝宽由150 μm升至250 μm时分别下降30%~75%。缝宽的提高增大了流动空间,从而降低了缝内聚合物溶液的流动速度,使得筛管对聚合物高分子团盘曲折叠结构的损伤程度降低,表现为聚合物标定黏度降低率的下降。

图5 不同缝宽缝型条件下聚合物标定黏度降低率

缝型结构对聚合物流动过程影响明显,而非牛顿流体流态对表观黏度的测量影响较大,相同缝宽/精度条件下,各缝型筛管对聚合物溶液黏度降低率差异明显。在4种缝宽下梯形缝黏度降低率均处于最高值,标定降低率0.689%~1.301%,高于弧形缝(0.687%~0.985%)和倒梯形缝(0.23%~0.646%)。

2.2 堵塞实验过程分析

分别对不同缝宽缝型筛管进行地层砂堵塞实验,根据实验记录的压力及流量变化,计算渗透率变化曲线如图6所示。可以看出,虽然精度条件相同,但是不同缝型结构渗透率变化存在较大差异。

图6 不同缝型结构筛管渗透率变化曲线

初始阶段3种筛管渗透率近似并基本保持稳定。150 μm精度下,清水携砂驱替阶段弧形缝筛管最先发生堵塞,渗透率由7.044 μm2迅速降低至0.046 μm2,渗透率损害99.3%;梯形与倒梯形缝筛管分别在1 000 s和1 300 s开始堵塞,产生渗透率损害99.4%和99.2%。筛管堵塞后形貌如图7所示,地层砂嵌入筛管介质孔隙中并在表面形成一层致密砂桥。

图7 筛管堵塞形貌

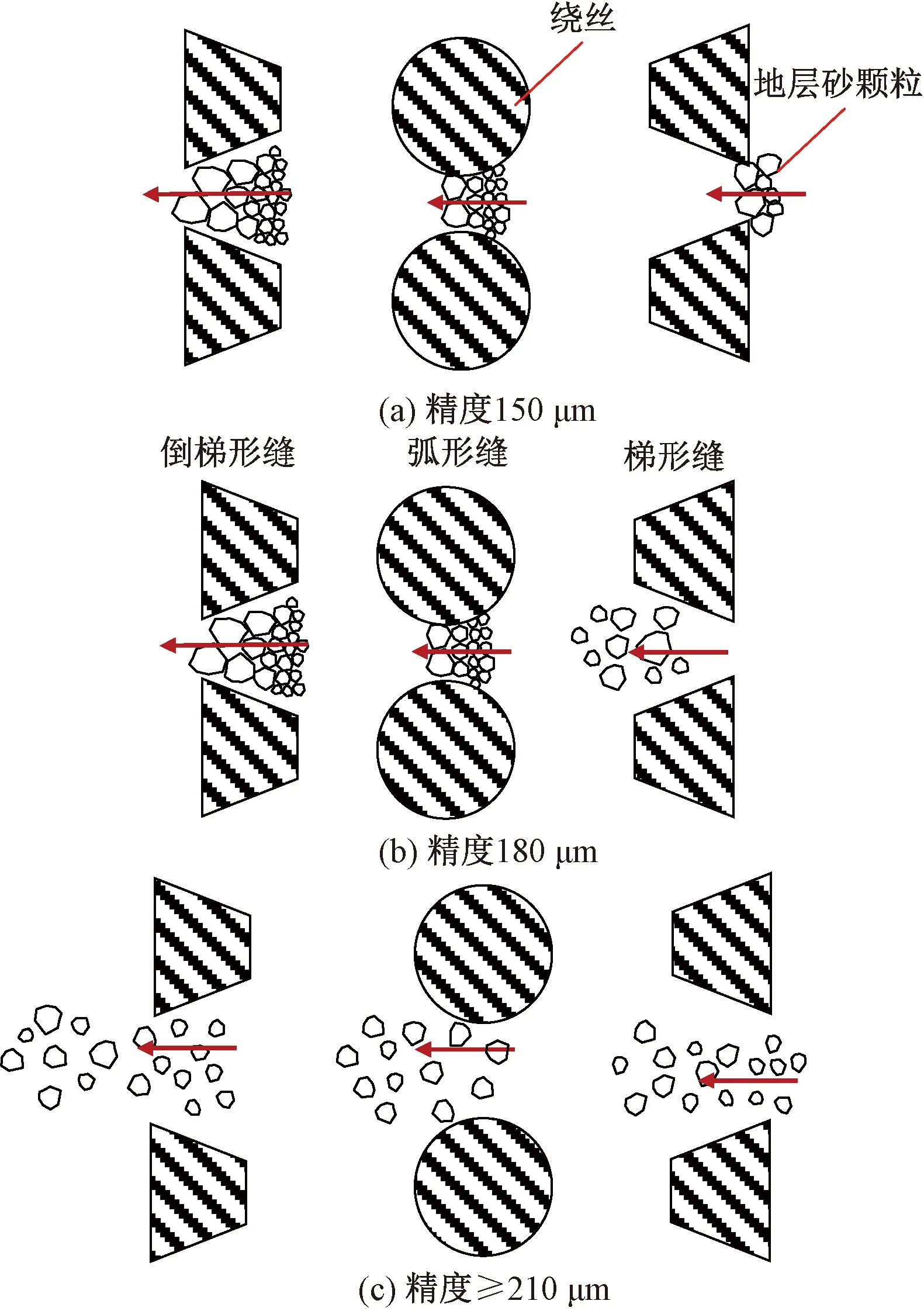

筛管缝型结构是造成上述堵塞规律差异的重要因素,如图8所示。150 μm精度条件下,弧形宽-窄-宽的缝隙结构相最易堵塞,相比于梯形缝隙结构缺少“自洁”作用,同时桥架挡砂层比倒梯形缝结构更薄,形成所需时间短;梯形外窄、内宽的缝隙结构使得筛管本身具有“自洁”作用,即地层砂一旦通过缝隙很容易进入井筒不发生堵塞缝隙,但一旦被较大颗粒堵塞缝隙,就会迅速形成桥架挡砂层,相比倒梯形缝堵塞要快。

图8 不同缝型结构筛管挡砂示意图

180 μm精度的倒梯形与弧形缝筛管在1 330 s和1 660 s分别发生堵塞,最终渗透率为0.065、0.081 μm2,而梯形缝筛管在整个驱替过程中渗透率没有明显变化。这是由于弧形、倒梯形缝隙结构均有利于地层砂颗粒在缝隙桥架沉积形成新的挡砂层,易被较小粒径地层砂堵塞,二者堵塞规律相似,但倒梯形缝形成桥架结构更厚,筛管堵塞程度更严重;梯形缝结构受较大地层颗粒影响明显,在筛管精度180 μm、地层砂粒度中值130 μm条件下,地层砂难以形成有效挡砂桥架层,因此筛管未发生明显堵塞。在210 μm以及大于210 μm的高精度条件下,3种缝型均难以有效阻挡粒径中值130 μm地层砂。

2.3 堵塞后注入实验过程分析

实际注聚井在生产过程中存在3个过程:筛管注聚合物→关井携砂流体返吐→筛管堵塞后重新注聚,对应室内模拟实验如图9(a)~图9(c)过程所示。在堵塞实验结束后由筛管内部重新注入聚合物,驱替平稳后测试聚合物溶液流变物性。为充分体现堵塞及反向注入解堵过程,选用150 μm精度筛管进行堵塞后注入实验。实验后筛管与井筒内照片如图10所示。

图9 注聚井工况模拟实验示意图

倒梯形缝筛管在堵塞平稳后,表面均匀堵塞地层砂颗粒。由筛管内向管外注入聚合物溶液,堵塞砂团迅速脱落,流动平稳后观察到筛管表面光滑,几乎无地层砂颗粒堵塞情况[图10(a)],井筒内可见大量从筛管表面脱落的砂团沉积至底部,如图10(b)所示。对于梯形缝和弧形缝绕丝筛管[图10(c)和图10(d)],在聚合物溶液流动稳定后提出筛管,表面仍可见较多的地层砂颗粒堵塞物。说明倒梯形缝的内窄外宽结构,有利于筛管堵塞后的反向注入解堵,而缝隙的内宽外窄结构会对解堵造成负面影响。

图10 实验后筛管表面及井筒内照片

取实验后聚合物溶液进行流变性测试,测试结果如图11所示。可以看出,堵塞后的梯形缝与弧形缝筛管对聚合物标定黏度降低率为8.837%和7.51%,远高于未堵塞时。倒梯形缝筛管对聚合物黏度降低率相较于未堵塞时虽有所上升,但仍处于较低水平,标定黏度降低率仅为2.312%。探析其原因,倒梯形缝与弧形缝筛管结构使其反注时解堵程度差,地层砂颗粒形成砂桥紧密充填缝隙,导致了缝隙处流通面积远小于缝隙面积,聚合物溶液在致密砂桥中的流动产生了较高的黏度损害。因此筛管较好的解堵能力能够保证注入后期对聚合物不产生高黏度损害。

图11 不同缝型筛管对聚合物黏度降低率的影响

3 绕丝筛管结构及参数优化

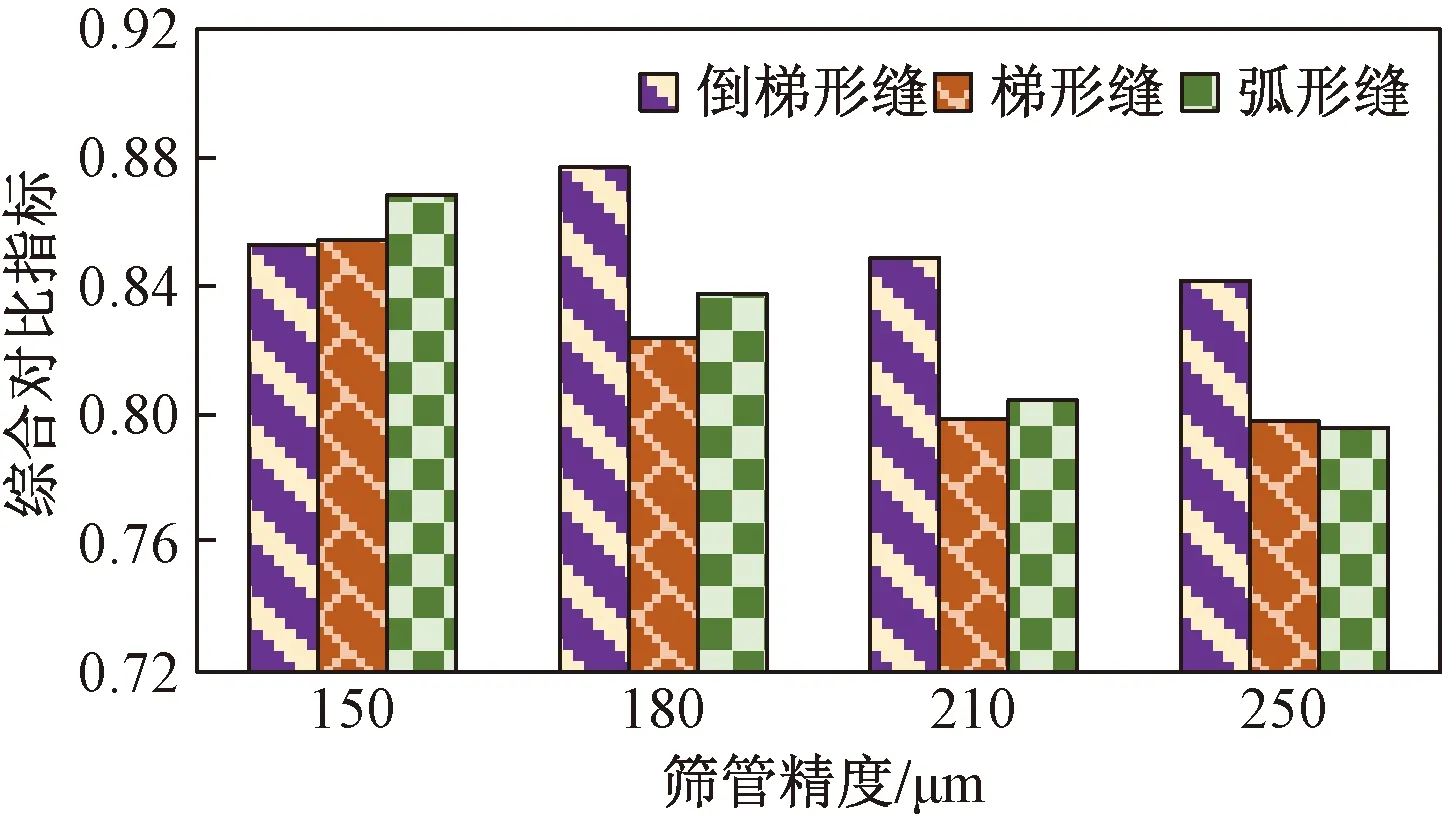

3.1 保黏性能评价结果

由于筛管对聚合物溶液具有剪切降黏效果,3次采油需要聚合物流体注入地层时的黏度保持在较高程度,因此需要优选对聚合物黏度伤害最小的筛管结构参数。筛管对通过其空隙的聚合物溶液黏度保留程度即为筛管保黏性能,定义Sr为筛管保黏性能指标,采用标定黏度降低率为主要评价依据,使用完全堵塞后过筛管聚合物溶液黏度保留率进行修正,Sr越高说明筛管对聚合物黏度损害越小。定义筛管保黏性能指标计算公式为

Sr=(1-ks)Xf

(2)

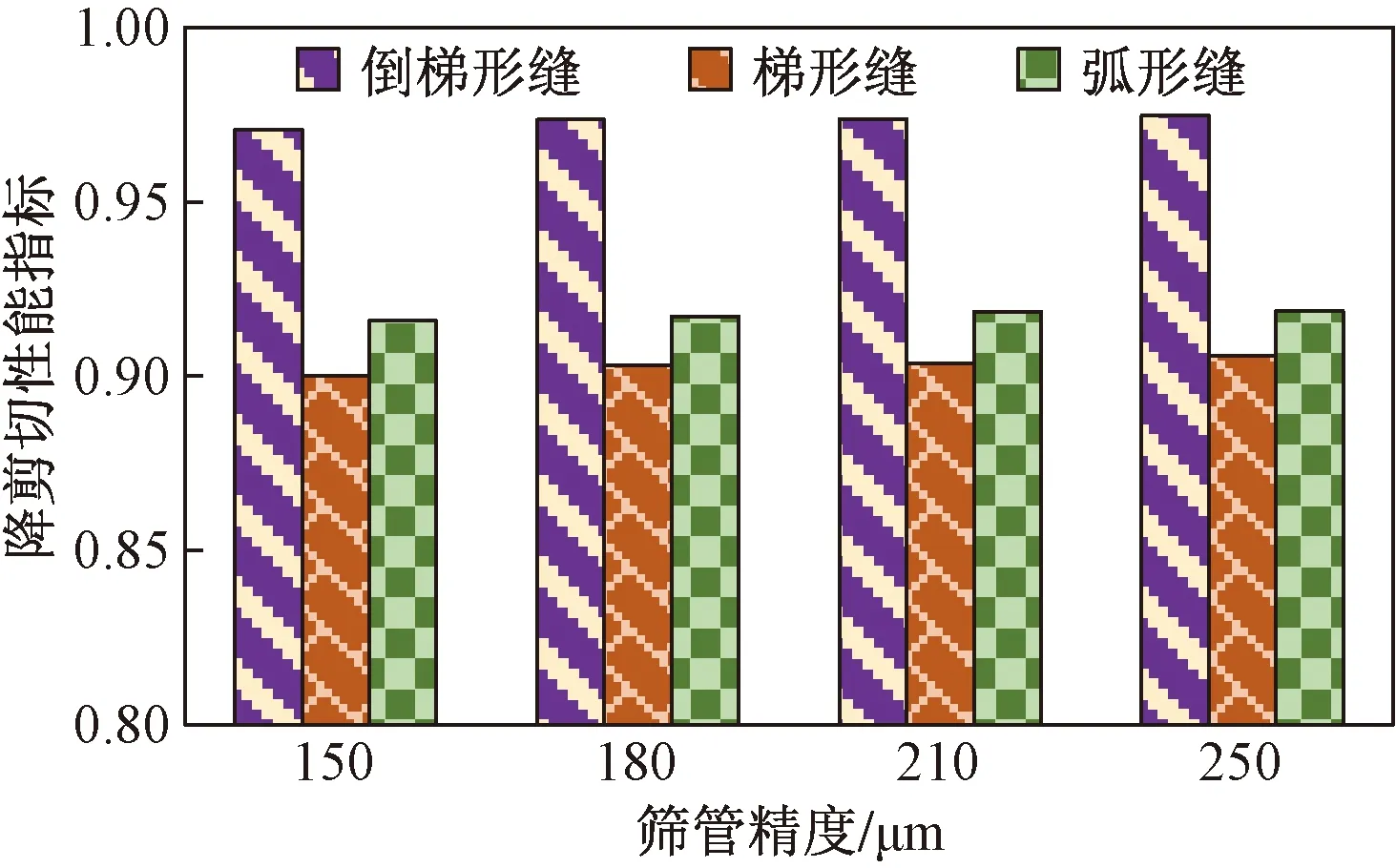

式(2)中:Sr为筛管过聚合物黏度保留性能指标,无量纲;Xf为堵塞后保黏修正系数,无量纲,倒梯形缝、弧形缝、梯形缝筛管Xf分别取0.977、0.925、0.912。

根据计算结果,不同精度及缝型筛管保黏性能如图12所示。各筛管保黏性能指标均高于0.9,说明三类绕丝筛管整体对聚合物溶液黏度损害较小。根据评价结果,250 μm精度倒梯形缝筛管保黏性能指标最高为0.975,最低指标出现在150 μm精度梯形缝,为0.900。在堵塞后保黏修正系数的校正下,相同精度条件,倒梯形缝筛管保黏性能指标明显高于其他两种缝型,其次为弧形缝,梯形缝筛管最低;随筛管精度增大,保黏性能指标出现不同程度上升,但上升速度逐渐变缓,提高筛管精度对聚合物溶液黏度保留率只能得到有限的提升。

图12 保黏性能评价指标

3.2 防砂性能评价结果

使用机械筛管防砂性能评价软件对3种绕丝筛管在不同精度条件下的流通性能、抗堵塞性能、挡砂性能指标,根据堵塞规律实验的3种单项指标计算防砂性能指标。防砂性能指标Sz为渗透性能、挡砂性能和抗堵性能的综合体现,根据挡砂性能指标Sd、渗透性能指标Sl和抗堵性能指标Sk通过加权平均计算得到,计算公式为

综上所述,平片无张力疝修补术治疗效果明显优于疝环充填式修补术,且具有较快的恢复速度,较低的并发症发生率等特点,值得在临床中推广和应用。

Sz=WkSk+WlSl+WdSd

(3)

Wk+Wl+Wd=1

(4)

式中:Wd为挡砂性能权重系数,无量纲;Wl为渗透性能权重系数,无量纲;Wk为抗堵性能权重系数,无量纲;Sz为防砂性能指标,无量纲。

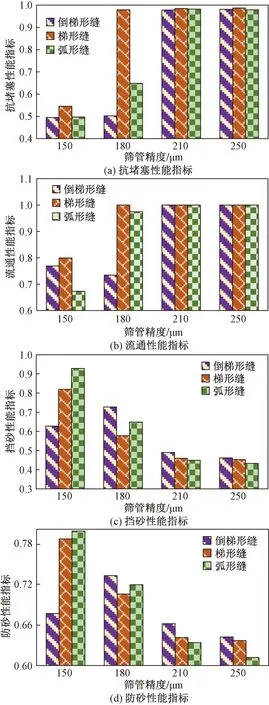

上述权重系数为经验系数,根据人为主观经验确定,用于调整特定的防砂储层或区块对于防砂工艺在挡砂性能、抗堵性能和渗透性能不同方面的要求。对于一般情况,机械筛管的首要功能是挡砂和防砂,同时兼顾流通性和抗堵塞性,因此上述权重系数设置时挡砂性能占绝对主要地位,一般推荐取Wd=0.6,Wk=0.2和Wl=0.2。在此基础上,根据具体防砂需求和评价目的灵活调整。各参数计算结果如图13所示。

图13 筛管防砂参数评价结果

各缝型筛管的单项指标整体变化规律一致,随筛管精度增大,流通性能与抗堵塞性能上升但挡砂性能下降:同一缝型条件下,当筛管精度大于180 μm,地层砂难以堵塞筛管,筛管抗堵塞性能指标均较高,处于0.97~0.99,流通性能指标为1。其中梯形缝筛管以其自洁作用效果在180 μm精度下就表现出较高的流通能力和抗堵塞能力。低精度筛管总体上能保持更有挡砂性能。同一精度条件下,梯形缝由于外窄内宽缝隙结构,筛管抗堵塞及流通性能最优。在精度为150 μm时弧形缝宽-窄-宽缝隙结构使得筛管挡砂性能最优;中高精度(>150 μm)条件,倒梯形缝总能保持最优挡砂性能。

对比相同精度条件下筛管防砂性能指标,在低精度(150 μm)条件下弧形缝性能最优,为0.797 3,高于梯形缝(0.785 8)和倒梯形缝(0.676 2);中高精度下(>150 μm),倒梯形缝总能保持最优的防砂性能。而同一缝型、不同精度之间对比显示,弧形、梯形缝精度由150 μm升至250 μm,防砂性能指标分别下降23.2%和19.0%;倒梯形缝则在180 μm精度下表现出最优防砂性能(0.731 9),此时的挡砂、抗堵塞与流通能力处于均衡最高值。

3.3 综合评价参数及评价结果

基于筛管保黏性能和防砂性能优化结果,定义综合对比指标S,其计算公式为

S=WrSr+(1-Wr)Sz

(5)

式(5)中:S为综合对比指标,无量纲;Wr为保黏性能偏重系数,无量纲,Wr为小于1的正数,根据对筛管保黏性能侧重程度确定,推荐取值0.6。

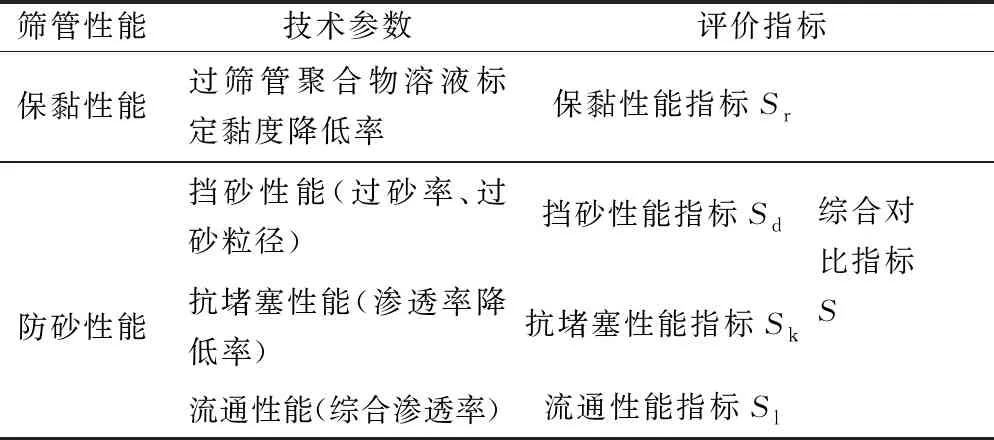

注聚井筛管参数优化依据及性能指标如表3所示。

表3 注聚井筛管参数综合优化依据

3种筛管不同精度下的综合对比指标如图14所示。根据优选结果,在低精度(150 μm)条件下弧形缝表现出最高的综合性能,综合对比指标为0.869;中高精度下(>150 μm),倒梯形缝总能保持最优的综合性能。不同精度之间对比显示,弧形、梯形缝精度由150 μm升至250 μm,综合对比指标分别下降8.3%和6.6%;倒梯形缝则在180 μm精度下表现出最优综合性能。由于筛管精度过大时不具备挡砂能力,因此不推荐180 μm以上精度。

图14 综合对比指标结果

4 结论

(1)干净筛管对聚合物黏度损害较低,而筛管堵塞后对聚合物黏度损害程度大大增强,重新注聚时筛管的自解堵能力对保黏性能指标起决定性影响。相同精度条件下,倒梯形缝筛管保黏性能指标为(0.971~0.975),高于弧形缝(0.916~0.919)和梯形缝(0.900~0.906);不同缝型绕丝筛管对聚合物黏度损害程度均与精度呈明显负相关。

(2)缝型结构对挡砂堵塞影响明显。在地层流体携砂返吐条件下,弧形、倒梯形缝隙结构均利于砂粒在缝隙中桥架沉积形成新的挡砂层而堵塞;梯形缝隙结构使得筛管本身具有“自洁”作用,不容易被小尺寸地层砂堵塞缝隙。综合考虑挡砂、流通及抗堵塞性能,低精度(150)条件下弧形缝防砂性能最优,为0.797 3,高于梯形缝(0.785 8)和倒梯形缝(0.676 2);中高精度下(>150 μm),倒梯形缝总能保持最优的防砂性能。

(3)考虑注聚井防砂筛管的保黏性能和防砂性能需求,建立了综合性能对比方法。根据综合对比结果,针对粒度中值0.13 μm地层砂,150~180 μm精度的筛管存在挡砂能力,在150 μm精度下弧形缝筛管综合性能最优,而180 μm精度条件下倒梯形缝最优。