500 kW 四极电子管栅极组件热分析与结构优化∗

2022-07-10赵亚琦杨修东

赵亚琦 张 瑞∗ 王 勇 杨修东

(1.中国科学院空天信息创新研究院,高功率微波源与技术重点实验室,北京 100190;2.中国科学院大学电子电气与通信工程学院,北京 100049)

射频四级场加速器是一种新型强流低能离子直线加速结构,它是20 世纪80 年代后在国际上迅速发展起来的一种新型直线加速器[1]。RFQ 加速器能够产生高强度的中子流,直接加速低能粒子,既可以在重离子加速上使用,又可以在强流轻离子的加速上使用,具有束流强、传输效率高等优点,得益于RFQ 的优点,加速器的技术受到越来越多的关注[2]。在国际上,RFQ 加速器被应用于基本粒子物理、强中子源、加速器驱动系统、医学治疗、材料研究、离子束应用等领域;在国内,RFQ 加速器则被应用于国内的散裂中子源项目等大科学装置[3]。中国散裂中子源采用质子直线加速器与快循环同步加速器方案。强流质子直线加速器由频率324 MHz,脉冲功率2.5 MW、脉冲宽度600 μs 的长脉冲速调管驱动[4],中国散裂中子源的结构如图1 所示。

图1 中国散裂中子源结构示意图

加速器射频功率源共有三种选择:速调管、固态射频放大器和四极电子管(以下简称:四极管)。目前,散裂中子源加速器主要以P 波段大功率速调管作为射频功率源,尽管速调管符合散裂中子源各种类型加速器的性能要求,也能够长期可靠运行,但是工作电压比较高,如峰值功率5 MW 的P 波段速调管TH2168,电子注电压为140 kV,体积和重量相对都比较大、高频系统的制造成本也偏高[5-6]。而固态射频放大器的输出功率有限,无法完全替代速调管,因此中国散裂中子源加速器急需要体积小、重量轻、工作电压低的、能够替代速调管的微波器件。相对于速调管和固态射频放大器,四极管具有成本低、结构紧凑、电稳定性好、高效率等优点,在系统性能和质量可靠性上能完全替代速调管,这也是国内首次将四极管用于散裂中子源结构中,在很大程度上有助于解决当前我国加速器射频功率源单一选择的难题,是具有重大发展潜力和应用前景优越的功率源[7]。

1 四极管热分析研究

1.1 三维结构模型的建立

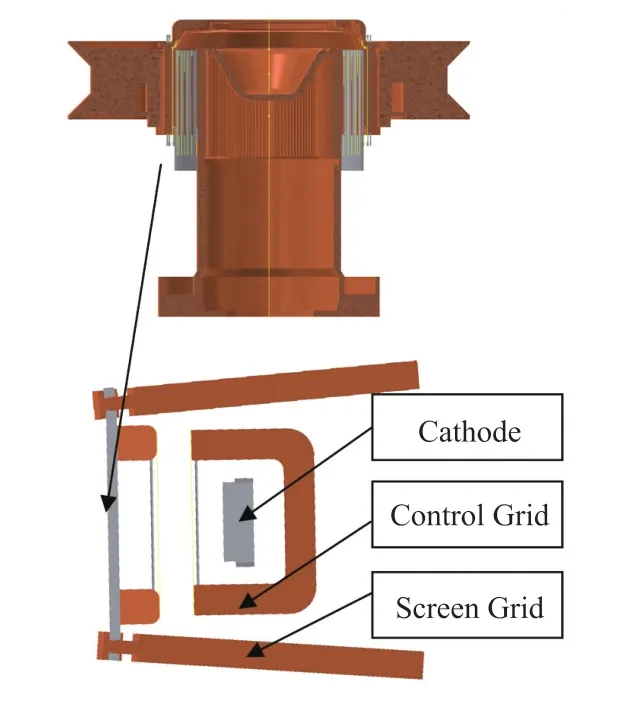

从内至外,四极管结构由阴极、控制栅极、抑制栅极和阳极组成,各组件分布在不同的同心圆轨道上。其中阴极采用直列笼型结构,在弹簧的牵引下,悬挂在控制栅极的中心区域;控制栅极固定在底座上,是由铜基座和平行排列的栅丝网组成,可以控制阴极电流的大小;抑制栅极在控制栅极的外围,由两个侧面翼片、铜基座和平行排列的栅丝网组成,能够抑制二次电子的转移,可以起到改善电流分配的效果。栅极作为四极管的核心部件,采用双栅的结构设计,起到改善阴极性能、减小栅极功率耗散和提高四极管输出性能的作用。与传统的速调管对比,采用栅丝网对阴极电流进行调制,就拥有较小的截止电压,可以减少响应时间[8]。相比于其他电极组件,栅极组件的栅丝网就比较脆弱,单个栅丝的直径为0.8 mm,总长为2 mm,因此需要得到足够的重视,以确保栅极的性能可以正常发挥。

鉴于四极管内部结构基于对称型的设计理念,并考虑到四极管内部组件较为精密,所以将四极管内部复杂的结构进行简化处理,将整体组件均匀划分为40 个单元,仅选取一个单元作为简化模型进行仿真实验,为防止划分网格出现计算精度下降的问题,选取10 节点四面体的SOLID87 单元作为仿真单元[9],四极管简化后的三维立体模型如图2 所示。

图2 四极管的三维立体模型

1.2 热载荷和参数的设置

传热方式主要包括热传导、热对流和热辐射三种方式。鉴于四极管内部属于真空环境,热对流的传热方式可以忽略不计,只需要考虑两种传热方式,即热辐射和热传导。选择有限元软件ANSYS 的稳态热分析(Steady-State Thermal)模块进行仿真实验。在结构模型中,阴极为热源,表面覆盖的材料为镍。控制网和抑制网均由两种金属材料组成,其中栅丝材料为钨,其余部分为铜,材料属性的具体参数见表1。根据表中的材料数据,对结构的材料特性参数进行了设置。假设外部环境温度为20 ℃,以热流heat flow 的形式在阴极上施加6 W 的能量[10]。

表1 主要材料特性参数

1.3 热载荷和参数的设置

在完成参数设置等操作后,进行热分析仿真实验,得到结构的温度分布如图3 所示。从图中可以得出,阴极温度是各组件中最高的,最高处的温度为706.9 ℃,温度从阴极中心向四周逐渐下降,最外层的抑制栅极的温度最低,最低为286.51 ℃。温度的分布与电子轨迹模型图相吻合:电子从作为热源的阴极发射出去,穿过双栅结构,最后被阳极收集,电子的运动轨迹代表了热量传播的途径[11]。

图3 四极管关键电极的温度分布

2 抑制栅极结构设计与优化分析

2.1 抑制栅极优化分析

参考各微波器件的散热形式与散热效果[12-14],在不改动阴极发射效果的情况下,选择从栅极出发,通过分析抑制栅极的特性和结构分析,发现可以从优化结构参数,改善散热结构,提高抑制栅极的散热能力[15]。抑制栅极由两侧的翼片与无氧铜基座连接,栅极热量经过翼片以热传导的形式传至基座上,而基座的热量则由基座内的冷却通道,通过水循环将热量带到外界。在现有加工工艺的基础上,通过改变抑制栅极散热翼片的开合角度来改善栅极的散热效果,以及改变散热翼片与栅极的接触面积大小,即散热翼片的高度和厚度,来改善栅极的散热效果。

2.2 抑制栅极优化分析

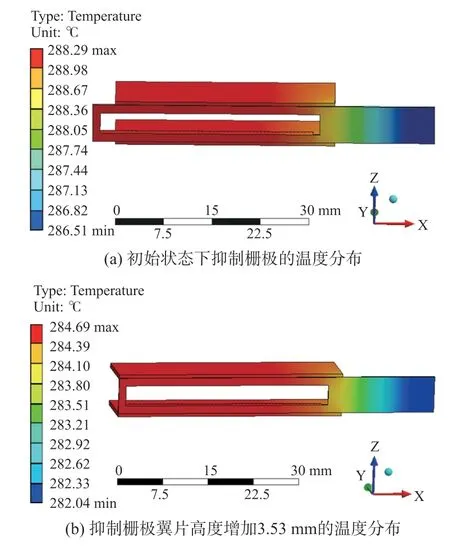

在保持四极管各组件其他条件不变的前提下,通过改变散热翼片的开合角度,实现散热效果的优化。分别从不开合(即开合角度为0°)开始进行,每次按照增加1°的尺度来增加,到最大开合限度的4.5°,仿真结果如图4 和图5 所示。通过图中可知,在翼片初始状态时,抑制栅极的最高温度289.29 ℃;在开合角度从零逐渐变大时,抑制栅极的最高温度也逐渐下降。

图4 两个不同开合角度的抑制栅散热翼片温度分布

图5 抑制栅极散热翼片不同开合角度的温度分布

除了改变翼片的开合角度,还可以改变散热翼片与铜基座接触面积的大小。在不改变其他结构尺度的前提下,通过改变翼片的高度和宽度来改善散热效果。栅极高度从初始的34 mm 开始进行实验,翼片向上延长,将高度增加3.53 mm,至长度极限值37.53 mm,即与栅极的帘板上端面平齐,其仿真实验结果如图6 所示。从图中可知,从初始状态时的栅极高度增加到最大限度时,栅极的最高温度也逐渐降低,抑制栅极的最高温度从289.29 ℃降低到284.69 ℃。

图6 抑制栅极散热翼片不同长度的温度分布

栅极的宽度从初始的0 mm 增加到0.2 mm 时,其仿真实验结果如图7 所示。从图中可知,从初始状态开始,伴随着栅极长度增加,其最高温度稍有增加。鉴于在没有外部循环水冷却的条件下,随着翼片的宽度增加,致使热量聚集而不利于散热,但在外部水循环的散热作用下,随着翼片宽带越宽,翼片与栅极基座的接触面积越大,带走的热量也就越多,散热效果越明显。

图7 抑制栅极散热翼片不同厚度的温度分布

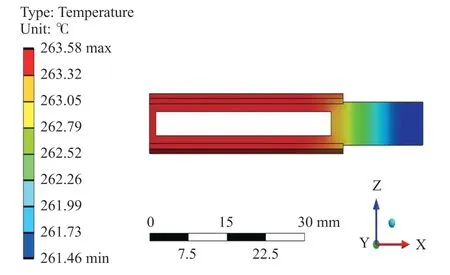

为了进一步验证,将以上的优化措施进行整合。在不改变其他组件的前提下,翼片角度增加4.5°的同时,又增加翼片高度,进行稳态热分析计算,仿真结果如图8 所示。由图可知,随着抑制栅极的散热翼片开合角度增大、栅极的高度增加,会明显提高抑制栅极的散热能力,从而达到预期的优化效果。

图8 优化设计后抑制栅极的温度分布

通过热-结构耦合仿真实验,来验证抑制栅极的结构优化措施的可行性。将稳态热分析模块与力学结构分析模块结合,设置力学约束条件:通过弹性力来约束阴极,由弹簧约束(Weak Springs)固定阴极的上下两个端面;由于控制栅极与托盘底座相连接,只需要选择固定约束(Fixed-Support)来约束控制栅极;抑制栅极通过翼片与无氧铜基座相连,需要通过固定约束来约束翼片的两个侧面,以及栅极帘板的下端部分区域。经过上述条件的约束,可以得到热形变分布如图9 所示。可知,抑制栅极最大形变量为在0.108 mm,发生在x方向上和y方向上的热形变量是在结构尺度变化的允许范围内[16]。

图9 四极管热形变分布

3 结论

本文通过有限元软件ANSYS,对500 kW 四极管进行了热分析仿真实验。根据抑制栅极的特性分析,对栅极组件进行了结构优化。通过散热翼片的优化设计,包括增大翼片的开合角度以及增加翼片与无氧铜基座的接触面积,改善了散热效果。结果表明,抑制栅极的最高温度从289.29 ℃下降到了268.21 ℃。而且,热-结构耦合分析,验证了栅极结构设计方案的可行性。通过对抑制栅极的设计优化以及热分析,可以为四极管的结构优化和热设计提供理论和技术支撑。