压缩机管线系统减振约束设计

2022-07-10憨思宇韩丽艳

憨思宇,韩丽艳, 赵 杰

(北京石油化工学院机械工程学院,北京 102617)

石油石化行业中输送气体的在役压缩机及其与之相连的管路系统常常出现振动问题[1-2],因此对压缩机尤其是管路系统振动进行分析与控制十分必要。而在管道线路振动改造方案设计过程中,改变管夹的约束形式、位置、数量等来调整管线的刚度最为可行。而当管夹的数量和位置通过管道线系统振动的分析后,管夹的约束设计显得十分重要。因此,笔者通过调整碟形弹簧垫圈的数量和安装方式设计了不同刚度的弹性连接的通用管夹,从而为管线系统的减振研究提供一种新思路。

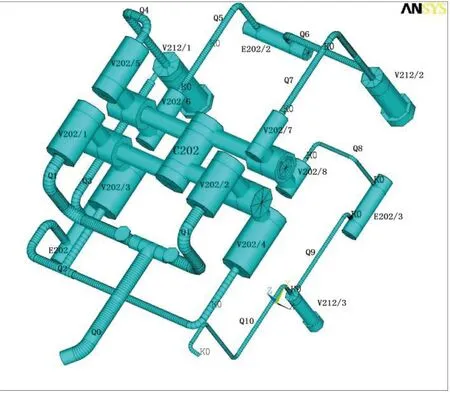

1 工程系统参数及建模

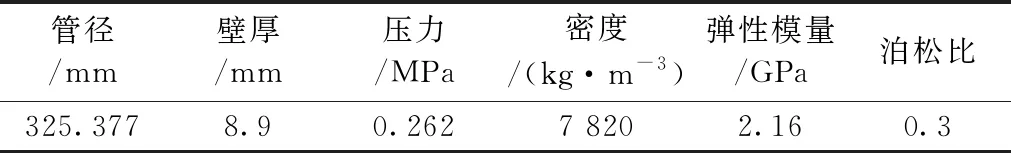

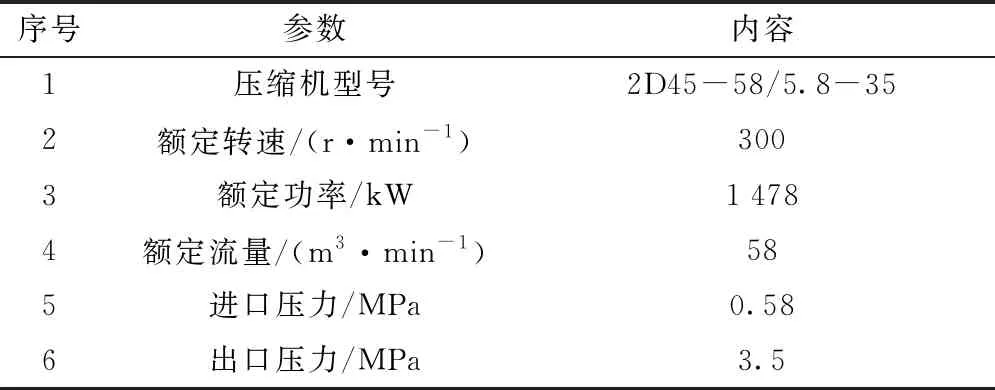

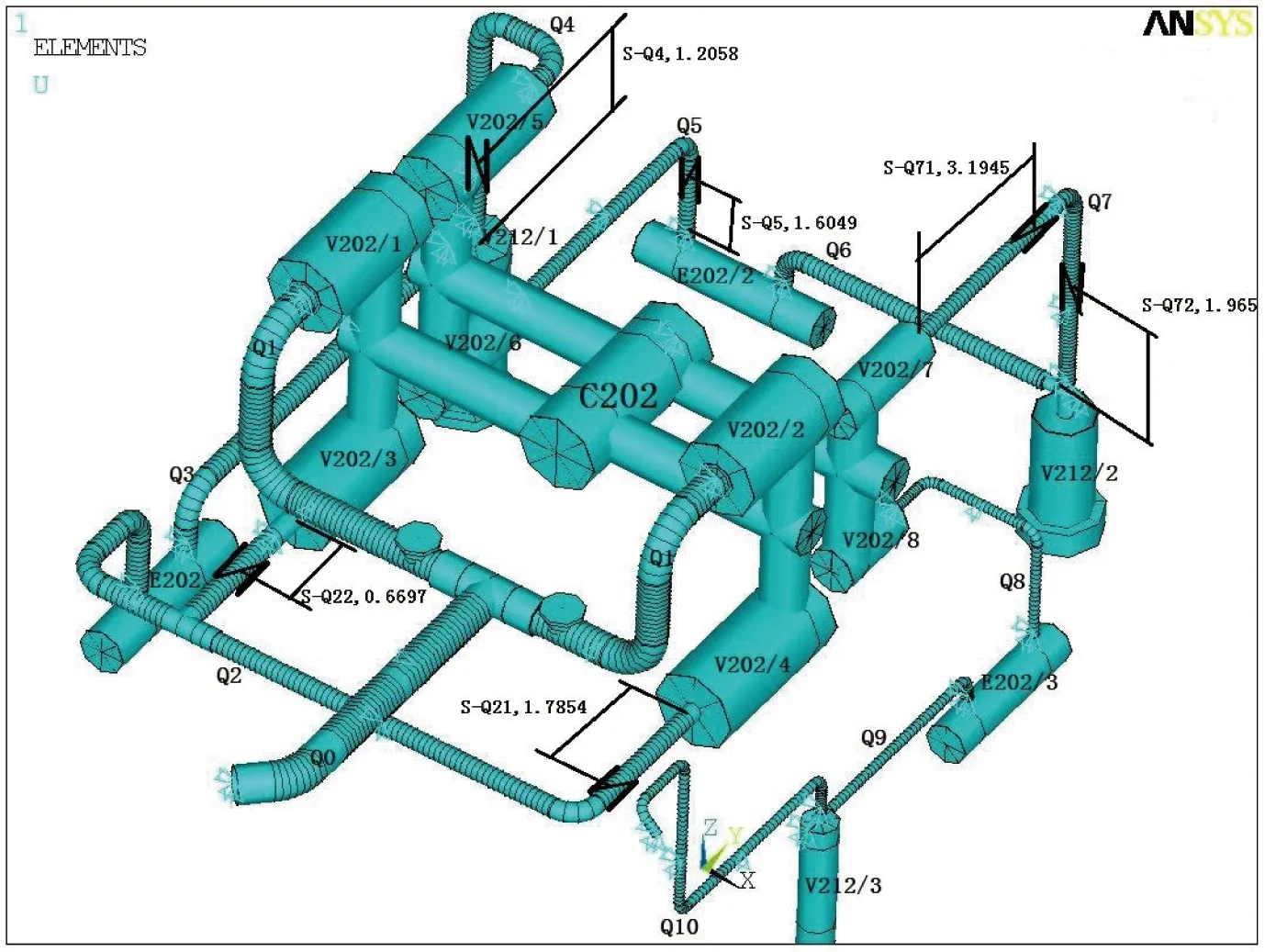

为准确描述增加管夹的原理和解决办法,针对某石化企业干气提浓CO2压缩机进行分析,其管线基本参数如表1所示,压缩机基本参数如表2所示。该机组的实物如图1所示,利用Ansys软件得到机组及管线系统的模型如图2所示。

表1 管线参数

表2 压缩机基本参数

图1 机组实物

图2 机组模型

2 减振约束位置

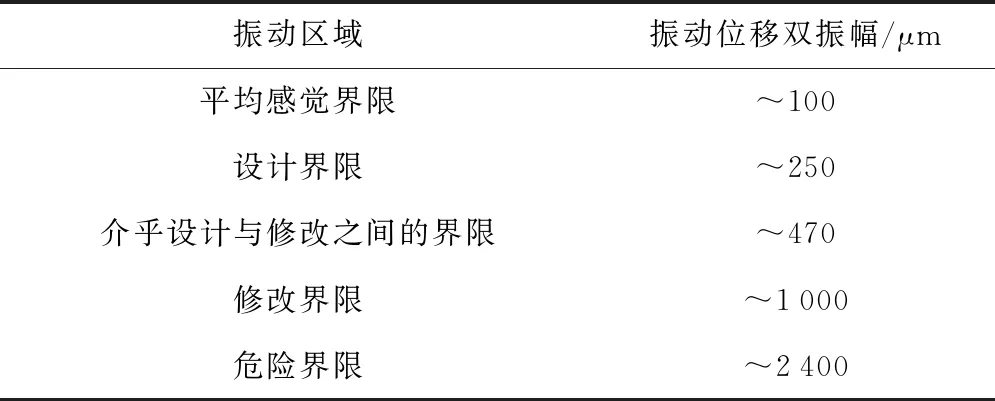

自机组出现振动以来,振动最大位移达到了2 300 μm以上,最大振动烈度达到了50 mm/s以上,剧烈的振动导致该机组不得不降低工况运行。参照管线系统振动评价标准(如表3所示),将振动位移双振幅降低至设计界限以下[3],即250 μm以下。 选择ANSYS管单元建立有限元模型,直管采用Pipe16单元,三通管采用Pipe17单元,弯管处采用Pipe18单元,法兰和阀门作为等质量的刚性单元处理。异径管用两段直径渐变的直管,算法上综合零阶方法和一阶方法的优点,采用零阶方法中的随机法和子问题法确定最优值的大体位置, 然后用一阶方法进行精确求解。经过分析得到系统中管线增加约束位置如图3所示,各个约束基本位于缓冲罐附近,考虑到管线的热膨胀,管线走向方向上不增加约束,增加约束一般为限制另外2个方向。

表3 管线系统振动评价标准

图3 增加管线约束具体位置

3 管线约束设计

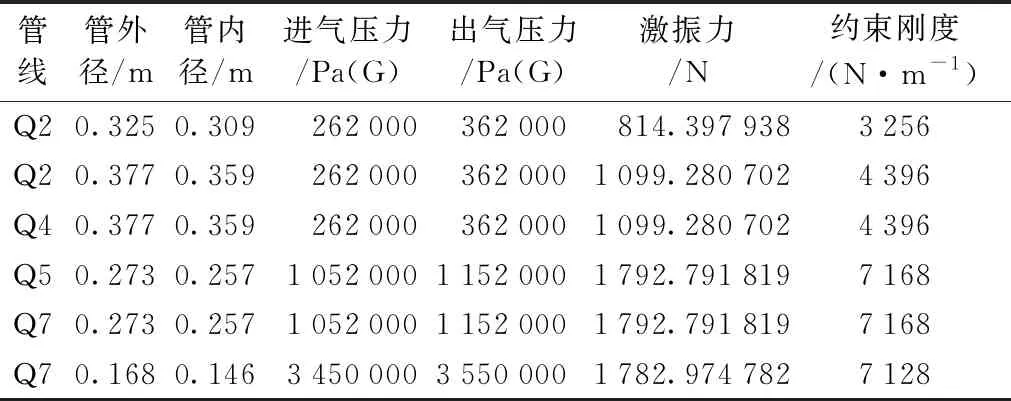

3.1 管线约束刚度计算

为方便计算和设计约束,首先利用式(1)计算各个约束位置处的激振力,然后得到其约束刚度值如表4所示。

表4 增加约束的刚度值

(1)

式中:d为管内径;δ为压力脉动,取0.3;p0为表压。

3.2 管线约束形式确定

利用计算得到的各个约束位置的刚度值,根据蝶形弹簧的载荷计算式[4-5]:

(2)

式中:P为单个弹簧的载荷,N;Pc为压平时的蝶形弹簧载荷计算值,N;t为弹簧厚度,mm;D为蝶形弹簧外径,mm;f为单片蝶形弹簧的变形量,mm;h0为蝶形弹簧压平时变形量的计算值,mm;E为弹性模量,MPa;μ为泊松比;K1=0.69;K4=1。

表5 碟簧连接形式

图4 碟形弹簧组合型式

3.3 管夹型式的确定

管道减振的管夹装置主要由上管箍、下管箍、管箍连接结构、夹块、竖直方向刚度控制结构、水平方向刚度控制结构、支座和石棉垫组成。上管箍与下管箍中间安装石棉垫后通过管箍连接结构紧固在管道上;下管箍支座与支架之间留有间隙,并通过竖直方向刚度控制结构连接;下管箍支座与夹块之间通过水平方向刚度控制结构连接;竖直方向与水平方向刚度控制结构均通过碟形弹簧的片数、安装形式和拧紧程度来实现刚度控制[6-9]。具体型式如图5所示。

图5 弹性支撑管夹

4 控制效果

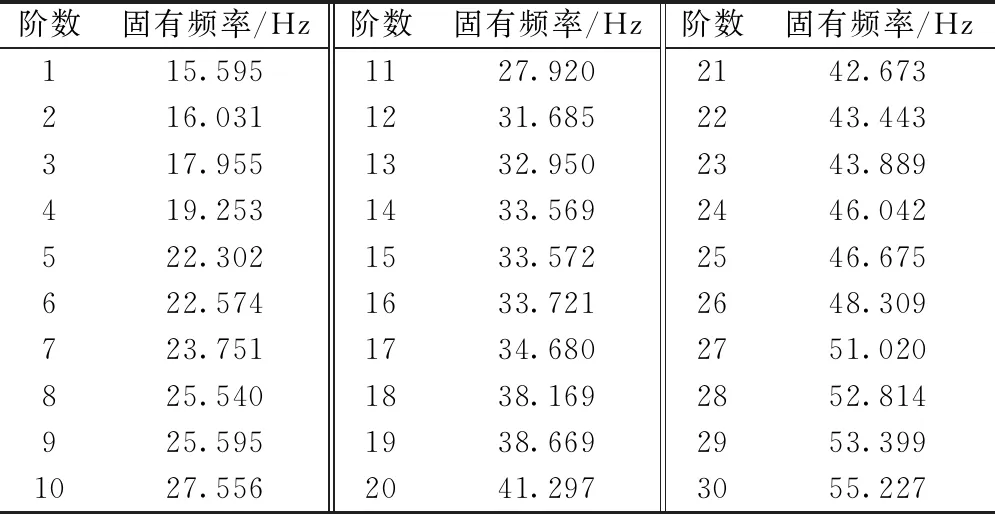

将设计得到的管夹分别安装在管段上,利用软件对施加约束后的压缩机及管系做进一步振动特性分析。控制后压缩机及管系的前30阶固有频率如表6所示。从表6可以看出,实施控制方案后系统固有频率与原系统相比整体有所提高,第1阶为15.595 Hz,第30阶为55.227 Hz,不但结构刚度有了很大的提高,而且整体固有频率的跨度也有所提升,可以有效避开了10、20 Hz激振倍频附近的共振频率,从而避免发生低阶结构振动。

表6 实施控制方案后压缩机及管系的前30阶固有频率

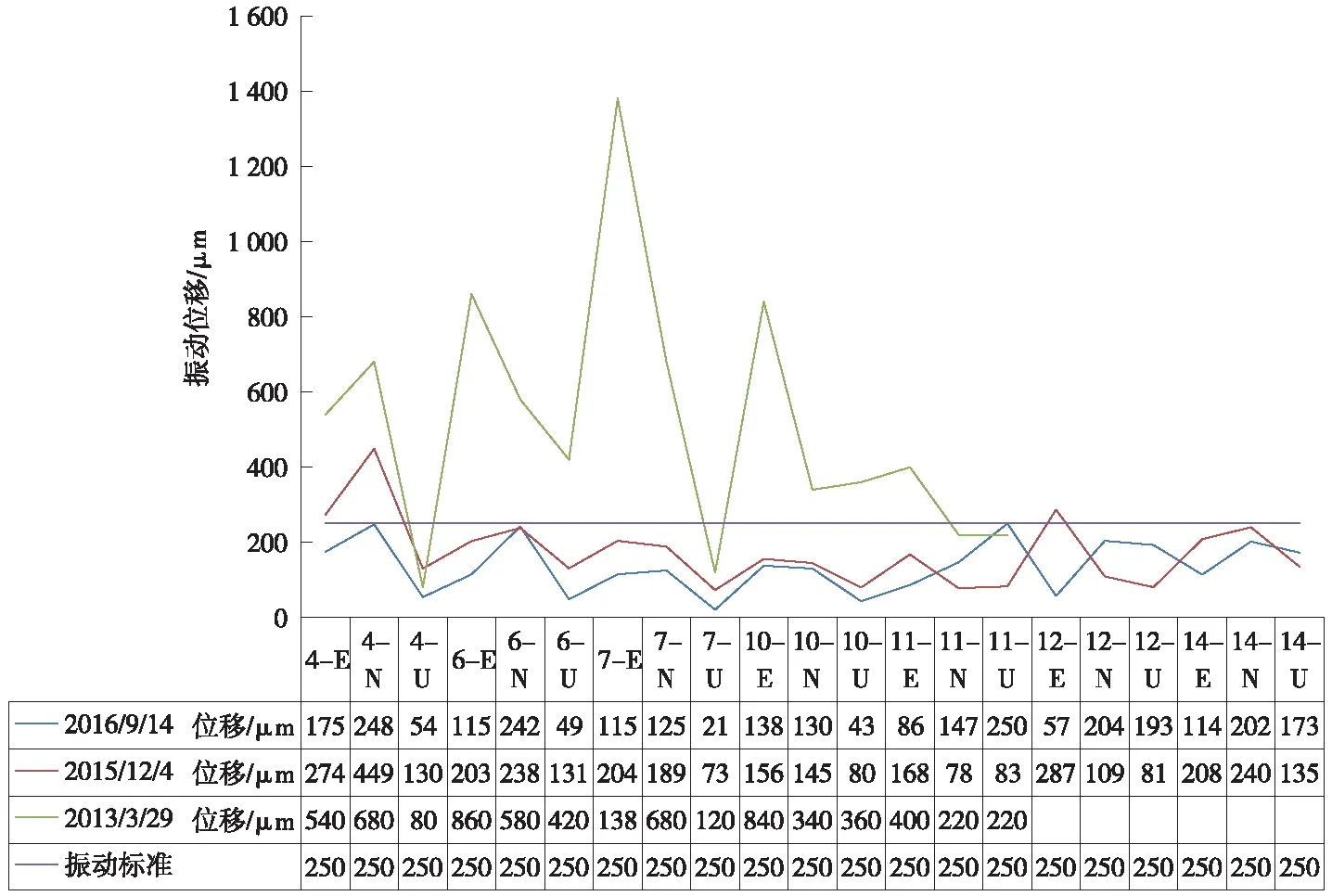

通过计算比对发现,实施上述控制约束后起主要作用的低阶频率有所增大,但位移均明显下降。虽然在40 Hz时又出现小幅上升,说明该阶次下振动能量在增强,但位移仍然在控制标准值以下,对于高阶频率被激发的可能性较小,基本不做考虑。经现场实测,其改造后的测试数据如图6所示。由图6中可以看出,实施控制方案后模拟计算和现场实测的振动位移都满足了振动规范要求,说明上述方案控制效果较好。

图6 管线系统改造后的测试数据

5 结语

石油石化行业中提高气体压力或输送气体的在役压缩机及其与之相连的管路系统由于常常出现振动问题,通过调整碟形弹簧垫圈的数量和安装方式实现不同刚度的弹性连接的通用管夹控制振动位移值,从而达到减振目的,这可为管线系统的减振研究人员提供方便和新的思路。经实践说明振动控制方案具有可行性,控制效果良好,可用于指导工程实践。