斜拉大悬挑型钢架在高支模架中的应用

2022-07-10严忠勇

[摘 要]:近年来,建筑外立面造型越来越多样化、新颖化,屋顶外伸悬桃斜向结构不断增多,这也给主体结构施工带来了难度。文章通过建立模型分析和力学计算、现场模拟荷载试验等,选择悬挑斜拉支撑平台作为承重体系,确保了施工安全,节约了成本。

[关键词]:悬挑; 斜拉; 支撑平台; 高支模; 施工安全

TU731.2B

1 工程概况及方案选择

某市纪检监察办案业务用房工程主体结构陪护楼大屋面上设置有外挑式斜屋面,外挑出宽度为2.8 m,支模架的搭设最大高度为11.3 m,支模架的搭设宽度最大为5.2 m。悬挑架型钢从11F(36.550 m)楼面开始搭设,主体结构角柱位置悬挑长度最大4.5 m,边梁位置悬挑长度最大3.8 m。

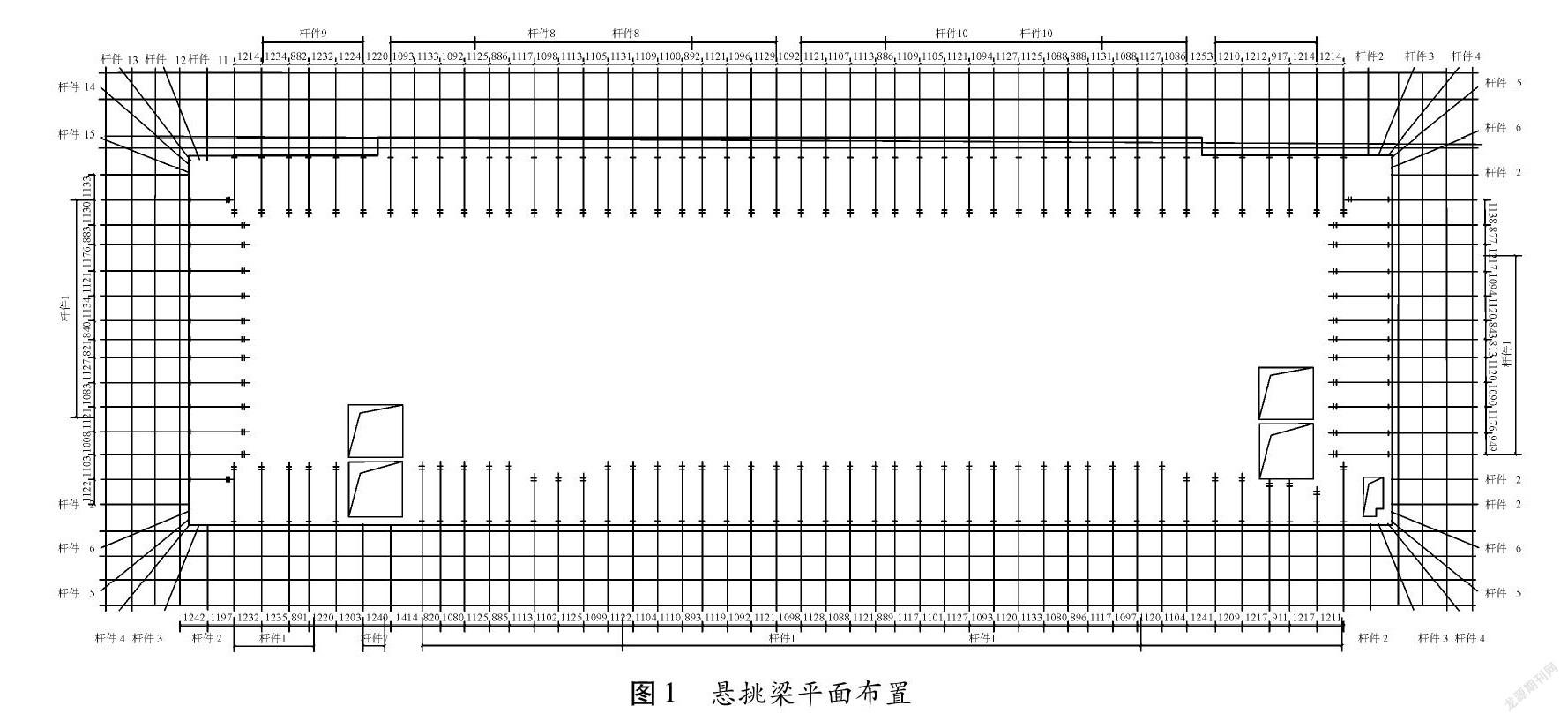

根据本工程具体情况,由于支撑架搭设高度距地面36.5 m,不能从地面开始搭设落地式支撑架,经多方案分析比较,最终确定在3655 m位置搭设悬挑架,悬挑梁采用16#工字钢,采用直径为22 mm、直径为25 mm(用于角柱)圆钢拉杆拉结至主体结构梁柱上的施工方案,其平面布置如图1所示。

2 主要施工要点及注意事项

(1)高支撑加正式搭设前,应按住房和城乡建设部和省、市关于危大工程安全管理的有关规定编制高支模安全专项施工方案并经专家论证通过,由企业技术负责人、总监理工程师、建设单位项目负责人审批同意后实施。

(2)高支模架搭设前,公司技术负责人或授权的技术人员应向项目全体管理人员进行安全技术和专项方案交底(一级交底),方案编制人员应向管理人员进行专项安全技术交底(二级交底),施工人员应向全体参加施工的作业人员进行专项安全技术交底和施工技术交底(三级交底)。

(3)脚手架安装与拆除人员必须经考核合格并持证上岗,架子工必须戴好安全帽、系好安全带、穿防滑鞋。用于高支撑架的各種原材料、构配件应有合格证并现场见证抽样送检检测合格才能用于工程中。

(4)采用悬挑梁端部外边缘处的斜拉杆的下端连接钢板与悬挑梁在地面事先焊接固定好,然后用塔吊吊运至高空进行现场组拼连接固定,内拉杆则在现场焊接安装固定的施工方式。

(5)型钢梁与楼板固定采用18 mm的U形钢筋锚环共2道,分别埋设在离悬挑梁尾部200 mm和400 mm处,用100 mm×10 mm(宽×厚)的钢压板连接固定,在前端离梁外边缘100 mm和300 mm处分别埋设18 mm钢筋锚环进行固定,钢拉杆上端用连接钢板与预埋的22 mm的锚固螺栓固定;锚固螺栓的锚固长度根据计算确定并不少于300 mm;外拉杆选用22 mm的钢拉杆,转角处选用25 mm的钢拉杆,内拉杆选用20 mm的钢拉杆,转角处选用22 mm的钢拉杆。

(6)悬挑支撑架体底部与悬挑结构应连接牢靠,不得滑动或窜动。在16#工字钢上翼缘距挑梁外边缘300 mm、1 300 mm、2 250 mm和3 300 mm处分别居中焊接4根长度150 mm左右,22 mm的钢筋作为立杆内胆,然后将立杆钢管套在其上,再分别将纵向扫地杆扣在立杆的内侧,离悬挑梁不大于20 cm,横向扫地杆扣在紧靠纵向扫地杆下方的立杆上。在工字钢下翼缘距混凝土梁外边缘处焊接L100×10 mm的角钢(或200 mm长钢筋),与混凝土梁顶紧,以防止型钢梁向室内滑动。

(7)悬挑架设置在转角处柱、部分剪力墙、电梯井处梁位置,采用预埋钢板作为连接节点,然后将悬挑型钢焊接在预埋钢板上,悬挑梁尾端应在2处及以上固定于钢筋混凝土梁板结构上。如遇剪力墙与砖墙时,为留置悬挑梁,需在剪力墙或砖墙处预留出悬挑梁的位置,可采用预留木盒或包裹杂物的方法,如采用包裹杂物宜采用袋状物,包裹强度以悬挑梁能取出为标准或转角处可采用直接浇筑在混凝土中。用于锚固的U形钢筋拉环或螺栓应采用冷弯成型。U形钢筋拉环、锚固螺栓与型钢间隙应用钢楔或硬木楔塞紧。

(8)型钢悬挑梁由16#工字钢制作。托架端部用1根22 mm和20 mm(内侧)或1根25 mm(转角处)22 mm(内侧)HPB300钢拉杆连接型钢悬挑梁,钢拉杆另一端斜拉到上一楼层预埋螺栓上固定,锚筋数量、规格和锚固长度根据计算确定。压环如果预埋在楼板部位(预埋环HPB30018 mm圆钢),楼板的配筋要加强(4根20 mm,L=600 mm)。立杆竖向传力采用顶托。

(9)悬挑支撑架体底部与悬挑结构应连接牢靠,不得滑动或窜动。悬挑架底部应用水平网、木脚手板和密目式安全网进行全封闭,防止伤人;架体外侧设900 mm高防护栏杆并用密目式安全网全封闭。

(10)支撑架搭设工艺流程和主要技术参数为:脚手悬挑型钢梁及外拉杆安设—内斜拉杆安设—纵向扫地杆—立杆—横向扫地杆—小横杆—大横杆(搁栅)—(纵横向)剪刀撑—连墙件—铺木脚手板—扎防护栏杆—扎安全网。

根据陪护楼结构特点,在36.55 m位置搭设脚手架,挑架支模架的立杆搭设最高高度为11.3 m,,支模架的搭设宽度不得小于5.2 m。脚手长度最大4.5 m,最小3.3 m。

立杆纵距1 000 mm,立杆横距分别为1 000 mm和1 050 mm、1 050 mm(由外至内),立杆步距为1 600 mm,立杆顶部自由段长度小于300 mm纵横向扫地杆离悬挑梁200 mm。除搭设支撑架外,另在其外侧搭设宽度为800 mm的施工操作架。

(11)为了确保安全,在正式施工和方案审批通过前,应在底层外墙位置进行实体模拟荷载试验,试验通过且验收合格后再正式加工制作和安装作业。

(12)斜拉杆处的承重梁板应经原设计单位进行受力复核,复核通过后才能预埋螺栓,如不能通过,则应对梁板应进行结构加强处理,满足承载力要求后才能进行后道工序。

(13)混凝土浇筑顺序及要点:大屋面混凝土浇筑—43.600 m连系梁和柱子—45.950 m结构柱(WKL-1结构梁下口)—斜屋面梁、板。平面上混凝土浇筑进行对称浇筑,先浇筑WKL和悬挑梁,然后浇筑板混凝土。

铁路与公路严忠勇: 斜拉大悬挑型钢架在高支模架中的应用

先浇筑大屋面至43.600 m标高之间的柱子和连系梁,待连系梁强度达到混凝土强度等级的80%以后,脚手的四排支模架和内排的支模板架开始上升搭设,并拉结在连系梁上或“抱柱”拉结在柱上加强;待支模架搭设好后,浇筑43.600 m以上至45.950 m结构柱(WKL-1结构梁下口),待连系梁强度达到混凝土强度等级的80%以后,将脚手支模架拉结在该结构柱上加固,待混凝土强度达到设计强度等级的100%以后才浇筑上部斜屋面梁板的混凝土。混凝土浇筑中应先浇筑里面的混凝土,然后由内至外浇筑,同时做到对称均匀,严格控制混凝土的梁板上堆料高度,梁上堆料高度不超过300 mm,板上堆料高度为板厚。要设专人对支撑架的变形进行实时监测,发现异常及时处理。

(14)支撑架搭设完成后应由施工单位组织,经方案编制人、项目技术负责人、企业技术负责人或授权的技术人员和总监理工程师共同验收合格后才能进行下道工序。

(15)架体主要构造措施:为了满足高宽比要求及防止架发生倾覆事故,沿悬挑架周四周的室内模板支撑架保留3 m宽不拆除,屋面屋的花架的模板支撑架也不拆除,以便室内、屋面支撑架与悬挑架连接形成整体架。支撑架在搭设过程中要采取临时固定措施,连墙件为抱柱连接和与室内架体进行连接,按水平间距按两步三跨进行设置。竖向剪刀撑和水平剪刀撑设置为加强型。水平剪刀撑共设置3道,分别在竖向剪刀撑的交点平面处、支模架高度中间处和扫地杆处,剪刀撑宽度为4 m,竖向剪刀撑设置在架体外侧周边及内部纵、横向每隔4跨且不大于5 m,由底至顶连续设置。竖向剪刀撑斜杆与地面的倾角应为45°~60°,水平剪刀撑与支架纵(横)向夹角应为45°~60°,剪刀撑的接长搭接长度不少于1 m,用不少于2个旋转扣件固定,端部扣件盖板边缘至杆端距离不小于100 mm。

3 有限元建模分析及构件受力计算

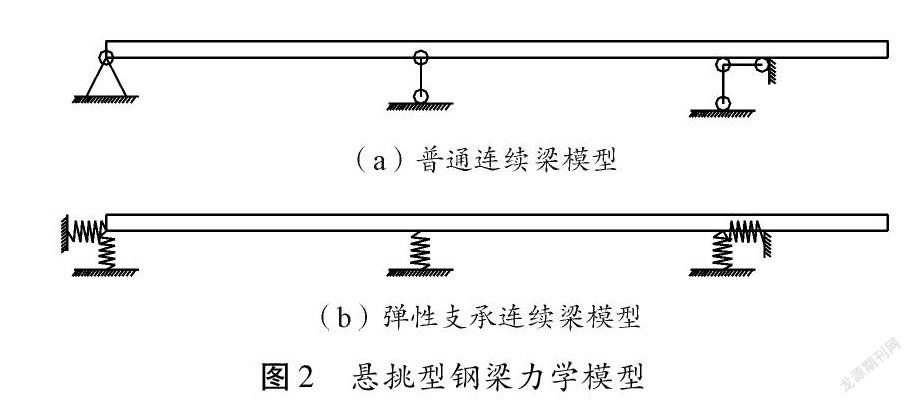

若将其简化为常见的铰支座进行多跨连续梁计算,有可能造成一定误差。当采用弹性支承连续梁模型进行计算时,由于本项目弹性支承点的刚度较难获得,因此采用通用有限元软件建立⑤~⑥/E~F轴之间包含主体结构梁柱板及施工平台构件在内的子结构进行有限元仿真计算,因为考虑了主体结构构件,能较好的考虑弹性支承的刚度特性。因此只建立包含H型钢及拉杆的计算模型。有限元分析采用梁单元模拟主体柱,壳单元模拟主体梁板及H型钢,桁架单元模拟拉杆,使用了多尺度建模技术。建模中涉及的几何及材料参数均与设计图纸一致。计算中考虑内外侧2根拉杆分别作用进行分析,2根拉杆不同时提供支承条件(图2)。

3.1 计算结果

分析模型中,取最不利构件进行承载力及稳定性验算。荷载除考虑结构构件自重外,分别按照实际工况于悬挑型钢梁四处荷载作用点位置施加施工过程中产生的集中荷载:(第1排)F1= 13.7 kN ;(第2排)F2=15.8 kN;(第3排)F3=17.0 kN;(第4排)F4=5.6 kN。

3.1.1 只考虑外侧拉杆作用

只考虑外侧拉杆作用时,我们得知中间位置工字钢梁悬挑部位变形最大值约为23 mm,拉杆锚固位置处楼板挠度(约4 mm)小于下层工字钢梁搁置层楼板挠度(约6 mm)。外侧拉杆应力(约74 MPa),均小于300 MPa的屈服强度標准值,根据应力换算得到外侧拉杆拉力为23.2 kN。

由此可见钢梁应力最大位置处于边梁上压环支承点处,排除部分单元应力集中情况后,该位置工字钢梁应力最大值约为200 MPa,小于材料屈服强度标准值235 MPa。

经过计算得到内外两处压环支点反力分别为:内侧楼板处压环反力最大值为9.8 kN;外侧边梁处压环反力最大值为40.0 kN。

3.1.2 只考虑内侧拉杆作用

只考虑内侧拉杆作用时,从结构整体变形云图及楼板变形云图反映出,中间位置工字钢梁端部变形最大值约为32 mm,拉杆锚固位置处楼板挠度(约6.2 mm)大于下层工字钢梁搁置层楼板挠度(约5 mm)。从拉杆应力图反映出外侧拉杆应力(约116 MPa),均小于300 MPa的屈服强度标准值,根据应力换算得到内侧拉杆拉力为36.5 kN。

综合各工字钢梁应力云图分析,可见钢梁应力最大位置处于边梁上压环支承点处,排除部分单元应力集中情况后,该位置工字钢梁应力最大值约为130 MPa,小于材料屈服强度标准值235 MPa。

经过计算得到内外2处压环支点反力分别为:内侧楼板处压环反力最大值为5.9 kN;外侧边梁处压环反力最大值为21.8 kN。

3.2 钢结构构件验算

采用三维有限元建模分析获得了各施工架杆件系统所属钢结构构件的变形分布、应力分布以及锚固点反力情况,并且考虑了主体结构楼板及梁柱体系对工字钢梁刚度贡献。为了能够按照GB 50017-2003《钢结构设计标准》对各施工架杆件体系钢结构件进行验算,采用空间钢结构分析软件3D3S对3种杆件体系进行梁杆单元建模验算。

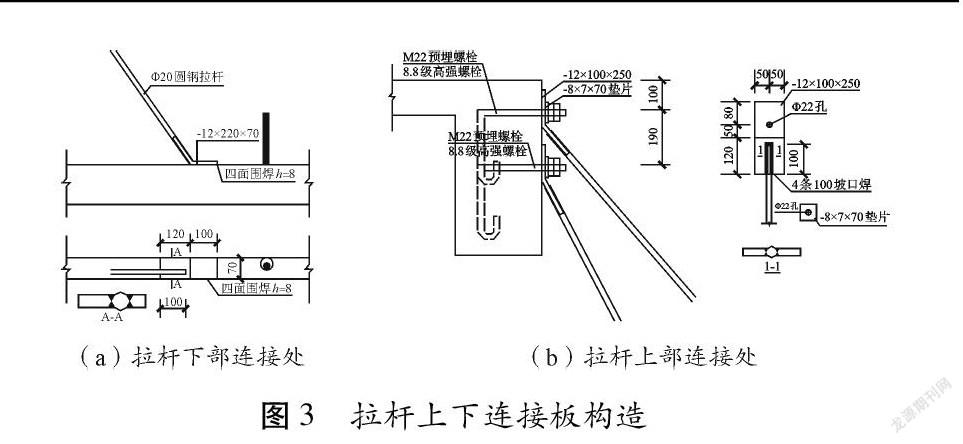

锚筋采用单根20 mm和22 mm的HPB300钢筋,采用12 mm×100 mm×250 mm钢板弯折成锚板。

悬挑工字钢梁采用拉杆作为弹性支撑减小其计算跨度,拉杆与悬挑工字钢的连接采用连接钢板,将连接板焊接在悬工字钢挑上翼缘,焊缝需要进行4面围焊,焊角尺寸取hf=6 mm。拉杆与混凝土梁柱连接同样采用连接钢板,将连接钢板与在混凝土中预埋的M20 mm和M22 mm螺栓连接,然后用双螺帽固定。图3为2处连接钢板构造大样。

3.2.1 拉杆连接板一验算

对内、外侧拉杆分别作用下及共同作用下的拉杆内力进行了计算,根据图所示连接构造大样验算连接钢板能否承担拉杆传递的内力。分别选取计算得到的内侧拉杆及外侧拉杆拉力最大值进行分析:内侧拉杆N=48.7 kN,外侧拉杆N=30.7 kN。

3.2.1.1 上部连接钢板构造验算

内侧拉杆拉力N=48.7 kN大于外侧拉杆拉力N=30.7 kN,故计算中选择内侧拉杆进行验算。保守考虑拉杆与连接钢板采用两条焊角尺寸hf=6 mm的角焊缝连接。

按照GB 50017-2017《钢结构设计标准》验算拉杆角焊缝:

(1)控制参数。

连接类型:轴力作用下侧面角焊缝连接计算

焊件材料:Q235;焊缝等级:三级

焊缝类型:角焊缝;是否采用引弧板:是

(2)材料强度N/mm2。

焊件抗压强度:215.0;焊件抗拉强度:215.0

焊件抗弯强度:215.0;焊件抗剪强度:125.0

焊缝抗压强度:160.0;焊缝抗拉强度:160.0

焊缝抗剪强度:160.0

(3)基本参数。

焊缝长度L1=100.0 mm;焊缝焊角尺寸hf1=6.0 mm

焊件厚度t=12.0 mm;荷载设计值产生的轴力N=48.7 kN

(4)分析结果。

焊缝有效计算长度Lw=88 mm

焊缝应力σ=65.9 N/mm2≤ffw=160.0 N/mm2)满足要求。

3.2.1.2 下部连接钢板构造验算:

外侧拉杆作用分解为水平剪力F1=20.1 kN,竖向拉力F2=23.2 kN;内侧拉杆作用分解为水平剪力F1=22.9 kN,竖向拉力F2=43.0 kN。故计算中选择内侧拉杆连接板进行验算。保守考虑连接钢板与工字钢上翼缘采用两条焊角尺寸hf=6 mm的角焊缝连接。

按照验算连接板侧面角焊缝:GB 50017-2017《钢结构设计标准》:

(1)控制参数。

连接类型:轴力、剪力共同作用下的T形连接(角焊缝):t2=12 mm

焊件材料:Q235;焊缝等级:三级

焊缝类型:角焊缝;是否采用引弧板:是

(2)材料强度N/mm2。

焊件抗压强度:215.0;焊件抗拉强度:215.0

焊件抗弯强度:215.0;焊件抗剪强度:125.0

焊缝抗压强度:160.0;焊缝抗拉强度:160.0

焊缝抗剪强度:160.0

(3)基本参数。

焊件一厚度t1=12.0 mm;焊件二厚度t2=12.0 mm

焊件二宽度h=100.0 mm;焊缝焊角尺寸hf=6.0 mm

荷载设计值产生的轴力N=43.0 kN

荷载设计值产生的剪力V=22.9 kN

(4)分析结果。

焊缝计算长度lw=100.0 mm

正面角焊缝强度设计值增大系数βf=1.22

①顶部A点分析结果。

轴力产生的应力σ:41.538 N/mm2

剪力产生的应力τ:26.988 N/mm2

焊缝计算应力=49.5 N/mm2≤ffw=160.0 N/mm2

②底部B点分析结果。

轴力产生的应力σ:41.538 N/mm2

剪力产生的应力τ:26.988 N/mm2

焊缝计算应力=49.5 N/mm2≤ffw=160.0 N/mm2 满足要求。

3.2.2 拉杆连接板二验算

对内、外侧拉杆分别作用下及共同作用下的拉杆内力进行了计算,根据图所示连接构造大样验算连接钢板能否承担拉杆传递的内力。分别选取计算得到的内侧拉杆及外侧拉杆拉力最大值进行分析:内侧拉杆N=18 kN,外侧拉杆N=39.7 kN。

3.2.2.1 上部连接钢板构造验算

外侧拉杆拉力N=39.7 kN大于内侧拉杆拉力N=18 kN,故计算中选择外侧拉杆进行验算。保守考虑拉杆与连接钢板采用两条焊角尺寸hf=6mm的角焊缝连接。

按照GB 50017-2017《钢结构设计标准》验算拉杆角焊缝:

(1)控制参数。

连接类型:轴力作用下侧面角焊缝連接计算

焊件材料:Q235;焊缝等级:三级

焊缝类型:角焊缝;是否采用引弧板:是

(2)材料强度(N/mm2)。

焊件抗压强度:215.0;焊件抗拉强度:215.0

焊件抗弯强度:215.0;焊件抗剪强度:125.0

焊缝抗压强度:160.0;焊缝抗拉强度:160.0

焊缝抗剪强度:160.0

(3)基本参数。

焊缝长度L1=100.0 mm;焊缝焊角尺寸hf1=6.0 mm

焊件厚度t=12.0 mm

荷载设计值产生的轴力N=39.7 kN

(4)分析结果。

焊缝有效计算长度Lw=88 mm

焊缝应力σ=53.7 N/mm2≤ffw=160.0 N/mm2满足要求。

3.2.2.2 下部连接钢板构造验算:

外侧拉杆作用分解为水平剪力F1=25.0 kN,竖向拉力F2=30.9 kN;内侧拉杆作用分解为水平剪力F1=7.9 kN,竖向拉力F2=16.2 kN。故计算中选择外侧拉杆连接板进行验算。保守考虑连接钢板与工字钢上翼缘采用两条焊角尺寸hf=6 mm的角焊缝连接。

按照GB 50017-2017《钢结构设计标准》验算连接板侧面角焊缝:

(1)控制参数。

连接类型:轴力、剪力共同作用下的T形连接(角焊缝):t2=12 mm

焊件材料:Q235;焊缝等级:三级

焊缝类型:角焊缝;是否采用引弧板:是

(2)材料强度N/mm2。

焊件抗压强度:215.0;焊件抗拉强度:215.0

焊件抗弯强度:215.0;焊件抗剪强度:125.0

焊缝抗压强度:160.0;焊缝抗拉强度:160.0

焊缝抗剪强度:160.0

(3)基本参数。

焊件一厚度t1=12.0 mm;焊件二厚度t2=12.0 mm

焊件二宽度h=100.0 mm;焊缝焊角尺寸hf =6.0 mm

荷载设计值产生的轴力N=30.9 kN

荷载设计值产生的剪力V=25.0 kN

(4)分析结果。

焊缝计算长度lw=100.0 mm;

正面角焊缝强度设计值增大系数βf=1.22

①顶部A点分析结果:

轴力产生的应力σ:29.849 N/mm2

剪力产生的应力τ:29.463 N/mm2

焊缝计算应力=41.9 N/mm2≤ffw=160.0 N/mm2

②底部B点分析结果:

轴力产生的应力σ:29.849 N/mm2

剪力产生的应力τ:29.463 N/mm2

焊缝计算应力=41.9 N/mm2≤ffw=160.0 N/mm2满足要求。

4 钢结构施工平台构造加强措施

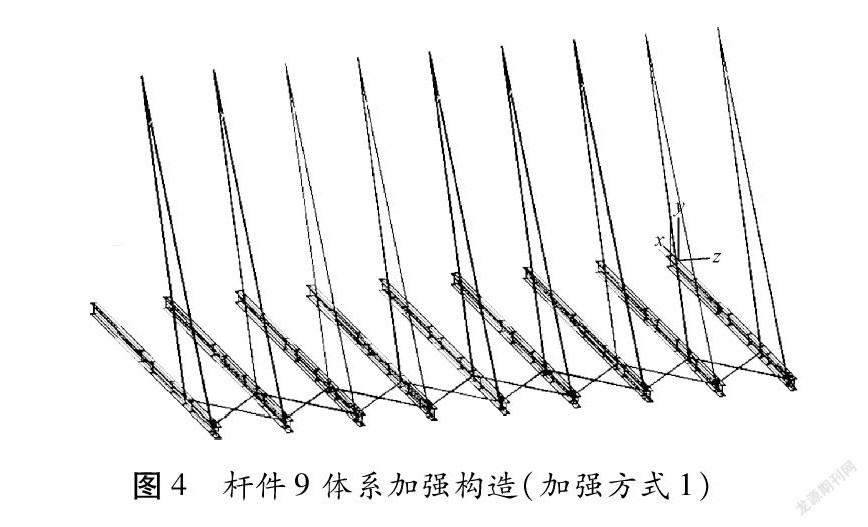

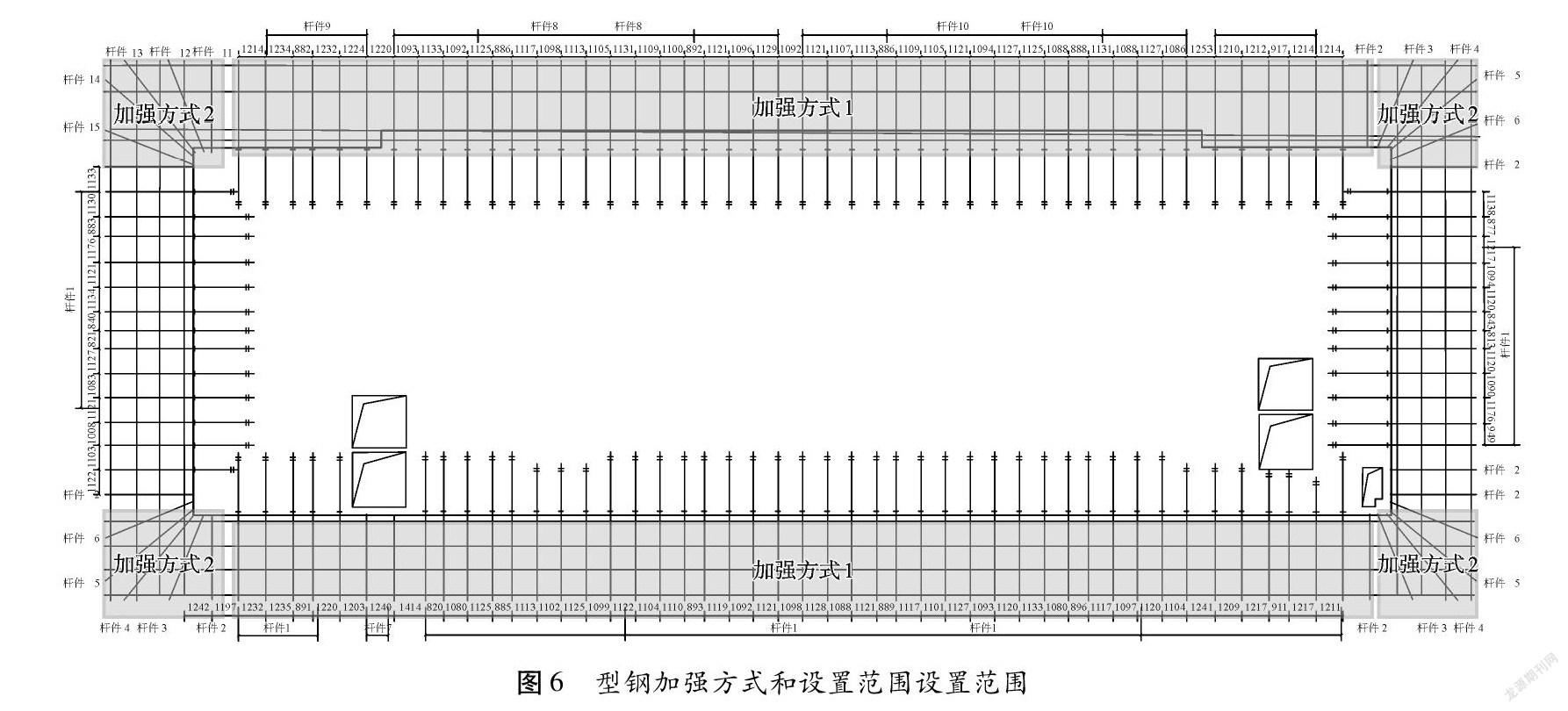

由于施工中,沿主体结构周长设置的悬挑钢梁均自成体系,为保证施工安全可靠,每榀独立的杆件工字钢梁间应设置构造加强措施增强平台的整体性,具體构造方式如图4、图5所示,采用18 mm 的钢筋于钢梁平面内设置柔性剪刀支撑,钢筋采用焊接方式与工字钢梁腹板焊接。杆件9体系采用1道柔性剪刀支撑(焊接点对应拉杆设置处),因为杆件4及杆件5体系位于主体结构转角位置,故采用2道剪刀支撑加强(焊接点对应拉杆设置处及钢梁端部)。悬挑梁平面布置图明确了2种不同加强构造的设置范围(图6)。

5 结论

对本工程采用悬挑施工平台进行了三维有限元分析及内力验算得出相关结论:

(1)三维子结构计算分析表明悬挑钢结构施工平台本身强度满足要求,钢梁悬挑端部变形达到了32 mm,施工中应对变形较大位置进行监测,保证施工过程安全可靠。

(2)杆件9体系的工字钢梁在主体结构内部设置了2处压环钢筋,计算结果表明外侧压环位置反力大于内侧压环反力,内外侧锚固点均应设置2道压环,并应在施工过程中随时调紧木楔。

(3)杆件9体系的拉杆锚固节点经计算可采用6根16 mm 的锚筋,锚板采用12 mm×350 mm×150 mm钢板,锚筋锚固深度需达到490 mm,由于该锚固点位于主体结构边梁,当无法满足锚固长度要求时,应采用其他有效锚固措施。

(4)杆件4和杆件5体系的钢梁端部锚固节点经计算可采用锚筋采用6根16 mm 的锚筋,锚板采用12 mm×250 mm×200 mm钢板,锚筋锚固深度需达到490 mm。

(5)杆件4和杆件5体系的拉杆端部锚固节点经计算,可采用锚筋采用6根16 mm 的锚筋,锚板采用12 mm×350 mm×150 mm钢板,锚筋锚固深度需达到490 mm。由于该锚固点位于主体结构边梁,当无法满足锚固长度要求时,应采用其他有效锚固措施。

(6)杆件9体系的拉杆端部锚固节点反力会对主体结构边梁产生双向弯矩、剪力及扭转效应,需根据本报告计算结果提取相关反力请原设计单位对主体结构构件进行复核。

(7)杆件9体系室内压环锚固端会对主体结构楼板及边梁产生荷载效应,需根据本报告计算结果提取相关反力请原设计单位对主体结构构件进行复核。

(8)由于施工中,沿主体结构周边设置的悬挑钢梁均自成体系,要求相互间设置构造措施保证施工平台的整体性,具体构造方式参见前述内容。

(9)经计算分析,该方案结构杆和钢结构受力及变形满足规范要求,结构构造符合要求,采用本方案能满足施工安全要求,是可行的。

6 结束语

该高支撑架搭设严格按方案和标准规范进行施工,并进行了严格的检查验收,合格后才进行了悬挑梁板砼浇筑,经现场实际变形监测和施工结果表明,本悬挑支撑架变形在设计允许范围内,结构安全可靠,没有发生大的水平位移和沉降,确保了工程质量和施工安全。