中频炉在酒钢不锈钢初炼钢水中的调配应用

2022-07-09刘伟

刘 伟

(酒钢宏兴股份公司不锈钢分公司,甘肃 嘉峪关 735100)

在不锈钢初炼钢水中,仅靠常规挖潜手段来降低成本的空间已十分有限,必须通过新的工艺和技术革新来寻求更大突破。目前,国内不锈钢企业普遍采用中频炉熔化镍、铬合金的方式来提高炼钢镍、铬的收得率,其收得率较现有工艺分别提高1%和4%。因此,新建中频炉项目将是不锈钢今后对标挖潜、降本增效的首选。

1 概述

目前,酒钢不锈钢炼钢采用电弧炉来熔炼镍、铬合金,为氩氧精炼炉提供初炼钢水。由于电弧炉冶炼存在温度高、渣量大的问题,导致镍、铬元素在电弧炉冶炼环节损失量相对较大。因此,从成本方面考虑,镍含量大于15%的镍系合金不允许入电弧炉进行熔化。但从酒钢不锈钢公司对镍、铬资源的掌控和采购情况来看,FeNi10 原料采购日趋困难,采用铬铁粉、镍粉、FeNi25、FeNi45 等经济性相对较好的高镍类原料生产不锈钢将成为必然,而受AOD(Argon Oxygen Decarburization furnace)转炉过程温度条件限制,该类原料在AOD 内的用量极为有限。另外,受国内超高功率石墨电极价格上涨因素影响,导致电炉冶炼仅电极成本每吨就增加了500 元。而使用中频炉熔化高镍、含铬合金原料,可有效解决上述问题。因此,为进一步降低不锈钢冶炼成本,提高酒钢不锈钢产品的市场竞争力,在不锈钢分公司炼钢厂内增建一台中频炉,配合电弧炉为AOD 转炉提供不锈钢初炼钢水。随着酒钢不锈钢产品结构调整力度的不断加大,常规304 钢种生产比例和电弧炉开动率逐步下降,具备了中频炉和电弧炉交替轮换生产的条件。同时,中频炉参与高镍、高铬品种钢(2205、310S 等)的生产,较电弧炉更有成本优势。中频炉的投用,将有效提高不锈钢炼钢工艺的灵活性,通过工艺优化组合,进一步丰富产品种类并实现多元化经营[1]。

中频炉和电弧炉轮换生产,有助于降低电弧炉电极、耐材成本,并且将有效提高不锈钢炼钢工艺的灵活性和原料的适应能力,还可解决后续面临的镍(FeNi10)、铬(炉料级铬铁)资源短缺的问题。选用50 t 中频感应炉可以与炼钢生产节奏相匹配,灵活实现钢水熔炼和调配。

2 产品方案

在稳定可靠的前提下,尽可能采用先进的工艺技术和设备;同时兼顾利用好公司现有条件、设施,减少非生产性设施的投资,尽量节约投资,提高企业的总体经济效益,本项目新增50 t 中频炉一座,位于酒钢不锈钢分公司炼钢厂二期D-E 跨(加料跨)3-1#和3-5#柱间。中频炉平台面积23.8 m×20 m,高8 m。东侧布置2 台50 t 中频炉炉体,嵌入在平台内。平台房间内布置变压器、中频电源、电容器柜、电抗器、液压站、供水泵等设备。中频炉平台上布置可逆皮带,2 台振动给料车,移动集尘罩等设备。在中频炉平台西侧布置储料地仓、斗式提升机等设备。

3 工艺流程

中频炉生产工艺为配料、块状物料地仓上料、上料小车加料、送电熔化、二次(三次)加料、送电熔化、出铁等。

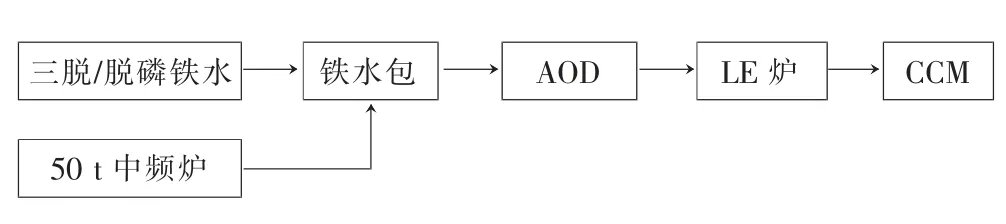

主要工艺流程如图1 所示。

图1 工艺流程

3.1 镍钢生产工艺(中频炉+三脱/脱磷转炉)

中频炉熔化含镍、含铬铁水,与脱磷铁水在中频炉跨完成混兑后,从2 号AOD 转炉炉下过跨并兑入AOD 进行冶炼。也可在完成混兑后从二期过跨车过跨至转炉跨。脱磷铁水包(包嘴、链接板)的转向问题由三脱旋转过跨车来完成。FeNi10 原料紧缺的情况下,可采用中频炉熔化FeNi34/45 原料和纯镍的一步法工艺来维持中厚板及高品质300 系列的生产。同时,实现在甩开电弧炉的情况下完成2205、310S 等高合金低磷钢种的生产。

3.2 铬钢生产工艺(超纯和400 系列)

该工艺主要生产400 系列及高铬超纯铁素体不锈钢,中频炉以熔化含铬类经济性原料和400 系列不锈废钢为主。脱磷转炉和三脱处理1、2 号转炉一步法冶炼用铁水,中频炉熔炼产出的含铬铁水采用一兑二的方式分别兑入1、2 号转炉。

3.3 工艺说明

本研究在炼钢厂加料跨区域设储料地仓(镍、铬铁各1 个),原料类型为铬铁、镍铁(块度<80 mm),按存储2×150 t 原料考虑,通过汽车运输将原料送至地仓。生产时通过振动给料机送至斗提,由斗提将原料送至可逆皮带,再由皮带送至上料小车,然后由上料小车将炉料加入中频炉内,炉内原料填充满后开始送电,期间上料小车可多次为中频炉加料,保持中频炉一直处于满炉状态。熔炼完成后,将熔炼的铁水倒入钢包车中,钢包车运行至B-C 跨(钢水接受跨)并由起重机将铁水兑入AOD 转炉。也可与脱磷铁水混兑后再运至B-C 跨,再兑入AOD 转炉。

3.4 原料方案

中频炉炉料合理的配方可以避免因调整成分而拖延熔炼时间,杜绝因成分不合格而使钢液报废,增加物耗、电耗。钢铁料的使用原则主要考虑装料方法、冶炼方法、钢种的化学成分以及产品对质量的要求等。此外,在配料时,还应预先掌握好钢铁的块度和单位体积重量。本次改造中炉料中应配入大块料30%~40%、中块料40%~50%、小块料或轻薄料15%~25%。以保证其熔化效率,中频炉使用主要原料为铬铁自然块、FeNi35/45、纯镍、自产废钢(坯头尾及渣钢除外)、部分进口哈铁及自产不锈钢废钢等原料。其中所用铬铁要求含铬约为67%,铁30%,碳8%。硅约为4.5%,铬镍生铁要求含铁约为78%~89%,镍5%~12%,碳4%,铬约为3%,所用镍铁成分含铁约为45%,镍20%~50%,碳1%,磷低于0.035%,中频炉熔化的不锈钢成分应满足国标规定的各不锈钢成分要求。

3.5 工艺参数

本次项目改造是在不锈钢分公司炼钢厂内新建一座50 t 中频感应炉及配套设施,以配合电弧炉为AOD 转炉提供不锈钢初炼钢水。其钢水容积范围在50~60 吨,额定工作温度1 600 ℃,平均熔化率(40±1.6)t/h,冷却水流量工作炉400+备用炉150 t/h,进出水压差0.20~0.25 kgf,温升≤12 ℃,感应器电压5 700 V,平均能耗(650±26)℃/t,整流变压器总容量34 000 KVar,中频电源功率范围22 000~30 000 KW,中频电压290 V,中频频率110~190 Hz。

4 工艺设备

4.1 整流变压器

选用最新的单台24 脉冲结构的34 000 KVA整流变压器给一套中频电源柜供电,二次侧4 组绕组,相位互差15°,高压合成为24 脉冲整流模式,谐波含量降低7%以下。

设备组成包括变压器本体、膨胀油枕及变压器本体所带全部附件[2]。变压器的冷却方式为强油水冷方式,因此要求变压器的冷却水为工业软化水。变压器配有重瓦斯、轻瓦斯、释压器等保护功能,并配有油温检测元件,可实现高温报警和超温跳闸保护。变压器本体的油温油压信号及瓦斯继电器信号均检测输送给PLC 系统,实现远程监控和保护[2]。

调压方式:三档分接开关,无载手动调节。

4.2 中频电源

本研究采用型号:KGPS1618,单台功率16 MW,输入电压1800 V,12 脉冲整流。两台并联构成32 MW,24 脉冲。输入:电压4 组三相1 800 V,输出:单相中频2 900 V,频率范围110~180 Hz。可随感应炉的炉膛内钢水的多少和功率大小的需求,调节频率和输出电压。

4.3 滤波电抗器

中频电源的直流滤波电抗器关系到中频电源短路保护的可靠性。同时也与电磁噪音和能耗有较大关系。本项目采用新型的油浸式壳外冷却电抗器,彻底解决了效率、冷却、环境温度三者之间的矛盾。同时外壳接地,导电装头全封闭,安全性很高。

4.4 补偿电容器柜

用于补偿感应炉的感性无功,中频电源柜只需输送有功功率,大大降低逆变器的容量和成本。补偿电容器柜采用抽屉式双层结构,布置紧凑,电效率高,外泄的电磁干扰小,占地面积小。

中频输出大电流母排采用模具成型的水冷宽铜排,无需焊接水冷铜管,无变形无氧化,美观高效。

中频电源和电容器柜的所有电接头全部采用镀锡工艺,不易氧化,接触电阻小,减少接头发热,提高电效率。总容量48 万kVar,壳外水冷。

4.5 中频炉炉体

炉体型号:GWG6030-0.1,容积60 t,功率30 MW,频率110~190 Hz。

4.5.1 炉壳

炉壳结构选择开放式框架结构,相比封闭式卷筒结构,框架结构易于观察维护、排气散热。框架结构的炉壳立柱,采用盒式立体结构,以H 钢为中心,四面满焊足够厚度的钢板。炉底采用封头结构,强度高、散热好。炉架挡板表面喷涂或浇筑耐火材料。转动耳轴内采用自润滑铜套,无需安装注油润滑系统。

4.5.2 感应线圈

炉体中最关键的部件:感应线圈,它对整个系统的效率、可靠性和使用寿命影响巨大。

感应线圈采用专用模具,实现完全平绕制作。相比传统的螺旋绕制方式,电磁力完全垂直指向,减小了电磁振动。

感应线圈的打火放电,绝大多数是匝间放电。本项目采用绝缘涂层J39,该材料综合性能优于目前行业内的其他产品:绝缘性能高、附着力强、延展性好、阻燃、不亲水、耐温H 级。

感应线圈采用无氧紫铜,纯度大于99.97%,适合高效导电。

4.5.3 磁轭

磁轭采用武钢的厚度为≤0.3 mm 优质晶体有取向冷轧硅钢片,叠片外侧压装不锈钢水冷方管。合理设计磁轭截面,磁轭总包围长度覆盖线圈的比例>60%,保持较低的磁通密度,确保磁轭温升小于70 ℃。完全符合相关国家标准规定。

4.5.4 炉衬顶出机构

本研究中的中频炉提供了炉衬顶出机构。独立设计的顶炉衬液压站和长行程的液压缸均固定在一台小车上。使用时将小车连同液压站和液压缸吊到炉台上。手动操作液压缸挂在炉底特制的挂钩上,再推动液压缸前行,逐步缓慢推出炉衬。

4.6 液压站

中频炉的倾炉动作频次低,定位要求简单,依靠倾炉操作人员的按钮控制炉体上升下降即可完成出钢和回炉。倾炉采用遥控操作,炉台无需设置操作台,炉台无障碍,倾炉操作安全灵活。遥控故障时的应急状态可采用线控盒控制。液压电控柜采用双进线开关,备用电来自用户的应急电源,比如柴油发电机。万一动力电失常,可由应急电提供液压站短时工作和炉体冷却水泵连续运行。

4.7 漏炉报警系统

感应中频炉的一关键安全措施是钢水渗漏的检测。包括主动检测、线圈的保护胶泥及冷却水采用低压3 个措施。

4.8 智能阻抗调节装置

智能调节器的功能就是自动判断限流状态的电压下降深度,当超过5%~10%时,会自动减少补偿电容,改变阻抗。使直流电压再回升到最高值。这样始终保持输入功率因数≥0.92,且工作电流在最大值附近。

4.9 中频炉控制系统

为进一步提高中频设备的自动化程度,本研究的中频炉配备SIEMENS 1500 系列PLC 控制系统,安装基于SIEMENS 研发的中频炉熔化管理软件,可采集设备运行参数,分析设备运行状态是否在正常范围内。熔化管理系统主要完成对中频感应炉系统的运行在线实时监控。同时将操控功能及状态信息与主体设备实现隔离,方便又安全。

4.10 移动除尘罩

采用半密闭罩除尘方式,可解决加料、熔化、倒渣、出钢的全工艺流程的烟气收集。根据生产需要,可以驱动集尘罩横向移动。

为了便于适应不同工况的除尘要求,均采用变频驱动方式。通过调节各独立炉体除尘罩与风管的对接阀门风口大小来适当分配不同工况炉体的风量需求。

4.11 加料小车

50 t 电炉加料按一对一配置2 台20 t 纵向旋转行走加料小车,分批加料;加料车型号:ZDLC-20A,自重约15 t,额定装料20 t,最大24 t,有效容积20 m3,满载最大总重39 t。

5 设备能力

为配合现有AOD 炉的85 min 的生产周期,计划中频炉的熔化周期也为85 min。包括首次加料时间4 min,测温时间3 min,出钢时间3 min,用于熔化的时间约75 min,年工作时间为180 d。

除去维护、检修时间,年有效作业时间:

180×0.92×24=3 974 h;

年最大产量:3 974×50×60/85=14 万t;

考虑到和电炉交替生产,故年最大产量按10万t考虑。

6 结论

随着酒钢不锈钢产品结构调整力度的不断加大,常规304 钢种生产比例和电弧炉开动率逐步下降,具备了中频炉和电弧炉交替轮换生产的条件。增设中频炉的目的为灵活实现钢水熔炼和调配,中频炉参与高镍、高铬品种钢(2205、310S 等)的生产,较电弧炉更有成本优势。中频炉的投用将有效提高不锈钢炼钢工艺的灵活性,通过工艺优化组合,进一步丰富产品种类并实现多元化经营。同时,中频炉和电弧炉轮换生产,有助于降低电弧炉电极、耐材成本,并且将有效提高不锈钢炼钢工艺的灵活性和原料的适应能力,还可解决后续面临的镍(FeNi10)、铬(炉料级铬铁)资源短缺的问题。