基于PLC的煤泥压滤自动控制系统设计分析

2022-07-09原凯

原 凯

(潞安化工集团漳村煤矿洗煤厂,山西 长治 046000)

近些年来经济迅速发展我国的煤炭行业得到了很好的发展,煤炭需求量剧增,所以煤炭这一行业对其所需要的设备的需求数量很多。传统的压滤机使用起来不方便、需要人工控制、线路复杂、易坏难修,而且在生产煤炭时还特别离不开操作人员的工作经验和使用机器的能力,这些问题使得煤炭出产率很难提高。煤炭的压滤机不仅是煤泥的挤压过滤系统的很重要的一个环节,而且在煤厂的加工运作中具有不能被替代的关键作用,且压滤机的好坏与选煤厂的加工管理、煤炭利用、减少污染等工作有着密不可分的关系。开展压滤机自动控制系统的改造设计工作不仅可以很好地提高压滤系统的加工速率、减少压滤过程所花资金、确保煤泥压滤的品质,还能顺应国家提倡的绿色生产及长久发展的新目标,所以开展改造压滤机自动化的计划具有极高的经济价值和社会价值。

1 现如今煤泥压滤及其控制系统在生产中的弊端

需要人工控制是煤泥压滤系统存在的第一个弊端。在煤泥的压榨过程中的压榨的时间的长短就需要根据过滤料浆是否浓稠以及煤泥中的水分含量来设定而且需要根据操作人员查探到的排水量的多少来进一步设定,所以煤炭的产量低而且煤炭的质量很难一样。第二大问题就是原料入量不能控制。这个主要被决定于煤泥料浆的颗粒的大小以及浓度来对入料量进行控制,由于工人技术水平参差不齐且需工人手动调控,就会常常出现压滤的不充分或者压滤过度的情况。问题三,一些重要步骤的安全问题也不容忽略,如由于煤泥浓度和粒度发生很大的变化而导致的可能出现的管道被堵的现象,而且入料泵在很长一段时间的额定功率下运转,有很大的概率会使管路受到过高的压力被破坏从而发生故障。还有,基于控制系统中所使用的机器仪表、通信程序等环节还不完备等短板而导致的不能高效率的监控完整的压滤系统的弊端[1]。

2 大体规划设想

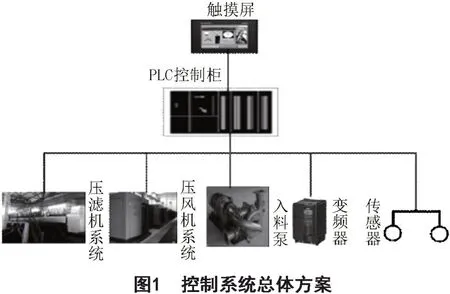

为了减少压滤机的人工操控率,完成对压滤机工作的整个过程的时刻观测和远程操做,使排查压滤机系统发生故障的难度降低,确保压滤机可以很好的运作,依据现场的实际情况和以往的资料,在原有的基础上,对煤泥压滤机的全套自动化操控系统进行了重新设计。具体方案见图1。从图1展示的是煤泥过滤的非手动化操控系统包括PLC、触摸屏、入料泵、压滤系统、变频器等一系列的传感器等部分。在这些里面,PLC是这一整个操控系统的重中之重,对压滤机等实时的运行状态的数据进行收集整理然后再加以分析处理都由它完成,然后再在显示屏上把操控的命令等其他消息展示出来,进而实现了对压滤系统的运行状况进行实时的监控。

这个控制系统的重要技术优点包含:对煤泥过滤机的运行实现了闭环式的操控;非自动、维护、联合操作等操控方式;在触摸屏上,可以全程展示过滤系统的整个运作状态以及里面每个地方的压力和状态的数据,往往可以依据目标操控的要求而对其中各种参数值重新设定和随时更改。不但操作起来又方便又快,而且操作时的状况还很清晰直观。包含了滤压装置、检验环节、数据输送等一流技术,从而用于对煤炭的远程监控[2]。

3 操控系统的硬件构想

3.1 PLC选择型号型的设想

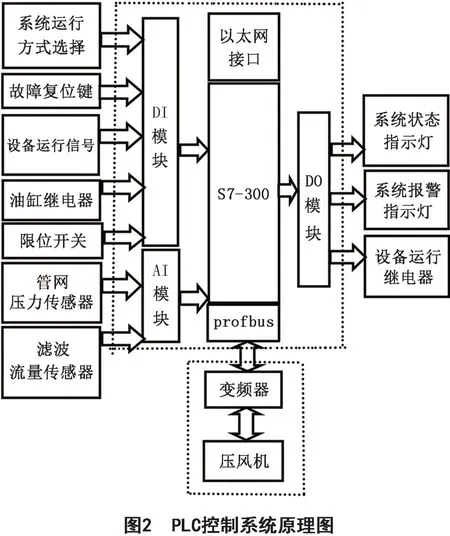

在操控系统中的PLC的型号是57-300,它不但可以通过Profibus-DP协议达成与变频器的沟通联系,而且在连接以太网后还可以和触摸屏形成关联,PLC 的控制操作原理由图2展示。图2展示的是,PLC的控制系统有两部分分别是控制柜和现场设备,其中控制柜有CPU、通信的接口、I/O 模块以及继电器、触摸屏和电源等,其中现场设备指的是压滤机还包括与其相配套的仪器和压风机等。控制系统的任务是:接收触摸屏的操控指令和参数的功能后再传达出去;压滤系统在正常情况下可以毫无问题的开启以及预防被冲击的性能;问题发生时及时发出警报的功能;PLC能够接收到由现场传感器采集到并发出的系统运作状况的信息,采用非外嵌式的系统对数据进行整理筛选,从而使输出的操控命令可以操控现场设备以达到设备良好工作的目的;按了控制柜上的按钮后可以达成对压滤系统的运转模式的更换和对设备运作的调控。

3.2 压力传感器的型号选择

和煤泥压滤的质量的高低密不可分的是在煤泥压滤过程中极为关键的参数——压力,这里所指的压力指:入料、进风、压榨三个压力值,压滤系统在现场的入料的压力值大概是0.7MPa,压榨时的压力值大概是1.0MPa,进风的压力值大概是0.7MPa。看了上面指出的压力数值以及整个系统的工作需要,所以选择了电容式名称为SK-DBS208的压力传感器。

3.3 关于触摸屏的挑选依据

在系统里的触摸屏可以很直白地展示出在过滤压力系统中各个设备的运转状况,为工作人员对设备系统展开实时监测提供了可能,从而更好的根据现实情况对设备下达指令和监控。触摸屏被安在了PLC 上,因为设备没有在良好的环境中运行,所以挑选了能在恶劣环境中工作的触摸屏——昆仑通态TCP1063K。

3.4 关于变频器的型号选择

在整个系统的运转环节中,变频器能够和以上说到的两个机器合作以保证完成压力信号和电信号之间的转换,再传送到PLC进行下一步分析,从而最终输出控制系统的信号,以达到对空压机进行恒定压力的控制任务,从而进一步确保系统在冲压时能够低时高质安全的工作。变频器主要被应用于入料泵和风压机上,这两者的额定功率依次是75kW 和55kW,为了能确保压滤系统在运转时能够安全稳定,所以使用了西门子MICRO⁃MASTER440变频器,选择理由是它的额定输出功率是90kW,额定电流输出为178A,在全程运转中有较高的稳定性,这些优点足以满足压滤系统的设计计划要求。

3.5 构建以太网通信

以太网数据的通信核心是MCGS 组态软件,这个软件可以随时调节驱动的程序以应对在运行中的各种情况,使现场设备的数据收集和操控信号的传达得到保证。驱动程序的线程都是独立不交叉的,以防止工作中发生两两干扰。工业上的以太网是由PLC和触摸屏共同组成的,选用了RJ45水屏,和8芯的可以屏蔽信号的双绞线相互连接,在同一个网段内配置的以太网IP地址可以实现数据之间的传送与通讯[3]。

4 设计控制系统的软件

4.1 主程序的构设规划

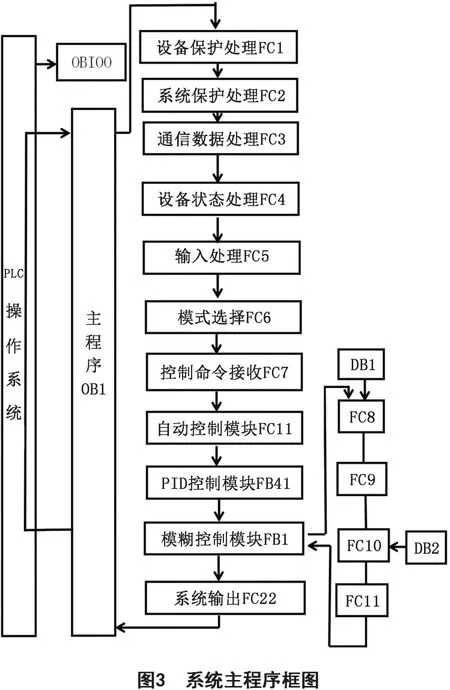

图3 展示的是煤泥的压滤机的控制系统的主体程序图。图框中要求不同相对应的所设计的程序也不同,这包含了一个设备里的程序设计,且程序设计可以对参数进行设定。在开启PLC 后,操作系统就进入了OB100的状态,这表示程序的初始化完成;在初始设定启动后,系统会自己转入主OB1程序,一步步达成对压滤设备的保护功能和整个系统状况的信息的收集。通过进一步加工后满足系统的开启条件,而且在正常的情况下开启后系统可以不犯错误地接收到操作人员发出的指令从而管控压滤机。

4.2 下级程序的构思

煤泥的压滤系统中下级程序中包括机器运转方式的挑选、对压风机的联合控制、对入料泵的操控以及遇到故障发出警报等。这些里面,运转方式下子程序的主要作用就是完成系统的人工操作、检查维修和联动模式的转变;风压机的联控下级程序的任务是对风压机里实时压力的检测、收集和分析。在现实数值与目标数值的对比中,能够传达风压机变频器的合理操控,保证风压机压力数值整体稳定与发生变化后对数值进行调节,让压力始终保持在1MPa 上下;入料泵操控子程序的设计理念和风压机大致相同,经由压力传感器收集入料泵的每时刻压力维持入料泵压力的固定数值与实时动态的数值,使压力整体稳定在0.7MPa 上下;故障发生时的报警系统则主要随时警报煤油压滤器中的油的温度、油的压力以及运行压力等,在整个系统的运作过程中只要PLC 接到的运作情况信号发生异动,那么系统就会开启发生问题就发出响动提示的系统,而且会在屏幕上同步显示出故障发生的地点以及解决故障的方案,在问题被解除之后就会恢复正常。

4.3 位于上位机的软件构想

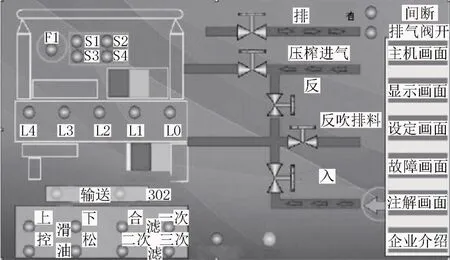

在此基础上触摸屏以及上位机达成煤泥压滤的监视系统的构想,里面都包含主界面、状态显示界面、对参数的设置界面等,使屏幕前的工作人员可以通过屏幕了解全部信息。在屏幕中,界面的主要部分被用在随时显示压滤系统里面各种设备的运转状况,在选中界面里面的设备图标后,就会转入控制界面的设置框,从而调整设备的参数;对话框的转换菜单能够实现各个界面的转换,系统的主要界面在图4展示;在状态展示界面能够直接看到煤泥压滤的每个环节的运转状况,给操作者操控调改参数值提供借鉴依据;煤泥压滤整个系统调控参数的最初设定值及后期改正由参数的设定界面调控;操作失误以及设备的安全问题则可以在注释界面看到,显示问题发生的原因和筛选问题的指导建议。

图4 系统主界面

5 运转成效检测

新设计的控制系统在投入到煤炭的生产加工后,煤泥滤饼里所包含的水分含量会比之前降低将近10%,新设备下可以把煤泥滤饼里的水分含量稳稳地把控在20%上下,系统运转一次的时间将由以前的50min 缩到35min,将很大地提高煤泥压滤的运转能力和工作效率,确保了压滤后产品的品质,将减少操作人员的工作时间和产品的生产成本,获得了很好的设计成果。

6 结束语

压滤机在煤泥压滤过程中是非常关键的压滤装置,它操控的非手动化水平将极大地影响生产的效率及产品品质。谈到某一个煤炭加工厂里的煤泥压滤系统存在很多的短板问题,对以上关于PLC 的操控使用系统进行了新的构思,以硬件设施、软件设施、上位机为代表做了对整体控制系统的改造调整。在投入生产中的情况来看,新的控制系统的使用使煤泥滤饼里的水分含量为原来的90%左右,加工一次时间比原来减少了15min,提高并稳定了煤泥滤饼的品质,使煤泥压滤的工作更快更好地完成,且效果明显。