新型井下工程参数测量系统的研制与应用

2022-07-09窦金永于成龙马晓伟李玉海

窦金永,于成龙,马晓伟,李玉海,齐 悦

(大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163413)

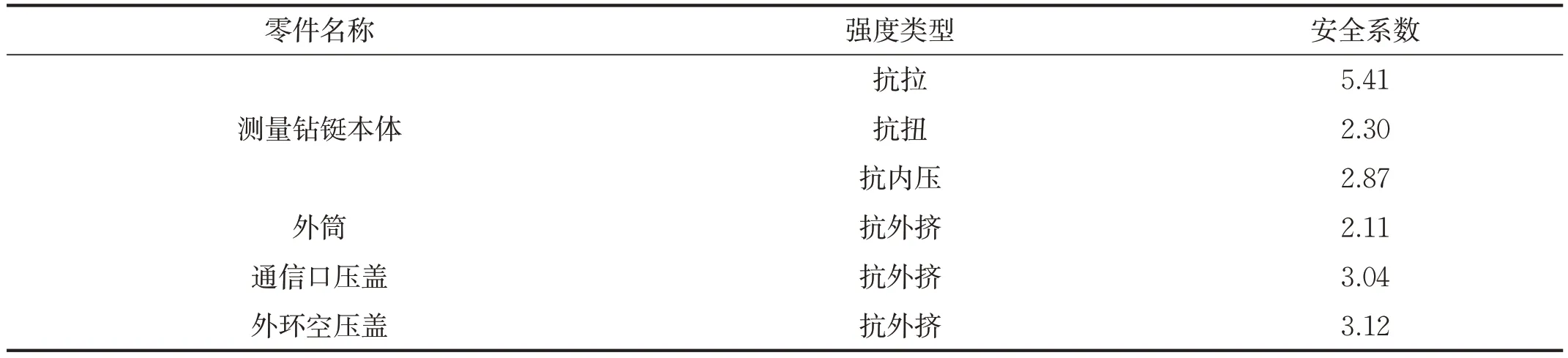

随着石油勘探开发的不断深入,准确掌握井下工程参数变得越来越重要[1-2]。井下工程参数测量系统能够测量井下钻压、扭矩、转速、钻具内/外压力、温度及振动值,为调整施工参数提供可靠依据,从而提高复杂区块钻井时效和安全钻井能力。大庆原有钻井中缺乏测量井下工程参数的手段,钻压、扭矩、转速等参数均为井口测量获得,无法准确推测井下的情况,与此同时,国内外现有井下工程参数测量系统均采用盖板式结构,其典型结构如图1所示,该结构是在测量钻铤的外壁上开槽,将各测量模块安装于各自的槽中,通过为每个安装槽配备盖板实现与外部的隔离,为盖板配置螺钉或卡簧实现固定,为盖板配置密封圈实现密封,这种结构存在系统可靠性低的问题:一是外露部件多、密封圈设置多,一旦某一部件失效则会导致整个系统失效;二是各模块间需要设置过线孔实现互联,为了方便设置过线孔则不得不将各安装槽集中布置,导致出现危险截面,通过有限元分析,其最薄弱部分在施加极限载荷下的安全系数仅为1.73(见表1)。为了解决上述问题,创新设计了套筒式井下工程参数测量系统,有效提高了系统的可靠性,实现了对上述工程参数的准确测量,并通过现场试验进行了验证。

图1 典型的井下工程参数测量系统组成图

1 技术分析

1.1 组成

套筒式井下工程参数测量系统主要包括测量钻铤本体、套筒、密封圈、防撞环1、防撞环2、防转销、上接头、电源开关及测试端口、钻具外压测量模块、主控及存储模块(加载温度测量模块、转速测量模块)、电池模块、固定组件、振动测量模块、钻具内压测量模块、单羽应变片、双羽应变片等,如图2所示。

图2 套筒式井下工程参数测量系统组成图

1.2 工作原理

井下参数测量系统入井之前,通过地面测试系统对其进行测试,对测量参数和时间进行校准,并设定采样周期,安装供电插头并记录开始供电时间。之后井下参数测量系统入井,由测量钻铤内置的各测量模块采集钻压、扭矩、转速、钻具内/外压力、温度及振动等参数,并通过主控及存储模块对这些数据进行存储。其中钻压、扭矩测量模块采用耐高温箔式电阻应变片实现对钻压值和扭矩值的测量[3-6];转速测量模块采用陀螺传感器芯片实现对转速值的测量;钻具内/外压力测量模块采用溅射薄膜压力传感器实现对内/外压力值的测量[7];温度测量模块采用电流型温度测量芯片实现对温度值的测量;振动测量模块采用加速度传感器芯片实现对振动值的测量[8-9]。井下参数测量钻铤出井后,及时拆卸供电插头并记录断电时间,之后通过地面测试系统对测量数据进行读取和分析,从而准确掌握井下钻具工作状态。

1.3 主要技术参数

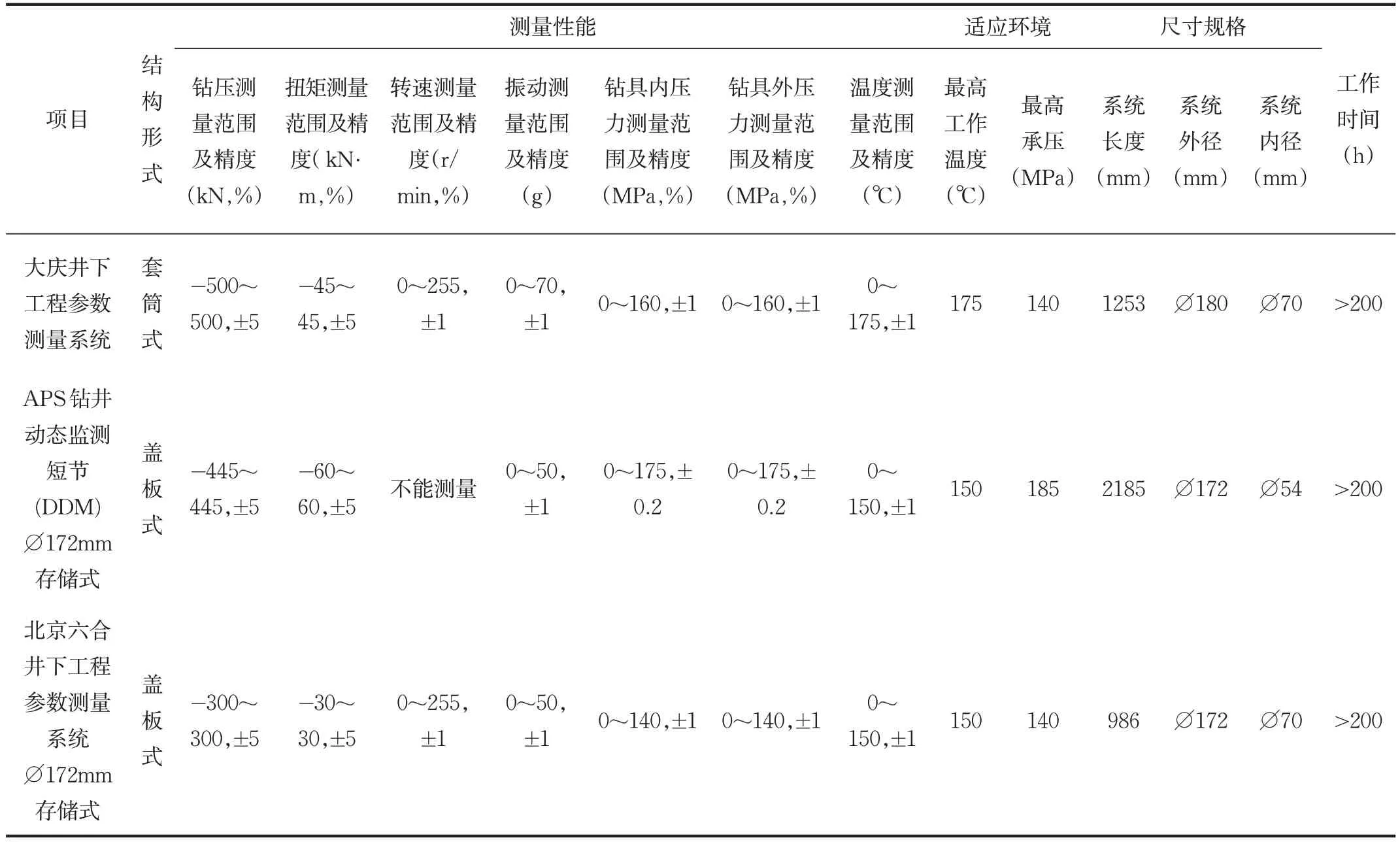

通过室内测试和现场试验验证,套筒式井下工程参数测量系统达到了表2所示的技术性能,部分性能超过国内外同类产品,其创新采用套筒式结构设计,钻压测量范围达到-500~500kN,振动测量范围达到0~70g,抗温能力达到175℃。

表2 套筒式井下工程参数测量系统与国内外先进产品性能对比表

1.4 技术特点

承载外壳采用套筒式的结构设计,提高了可靠性。该结构将尽可能多的模块及组件与外界隔离,有效地减少了外露部件,降低了系统失效风险;采用走线槽代替过线孔,为各模块的优化布局提供了更大的设计空间,根据各模块的尺寸及相关性优化为四组,均匀排布在钻铤本体的不同径向截面上,避免了危险截面的形成[10],与盖板式相比,套筒式最小截面的面积增加109%,通过有限元分析,其最薄弱部分在施加极限载荷下的安全系数为2.11(见表3),系统组装完成后开展了承受140MPa高压测试和承受95kN·m抗扭测试(见图3),测试后各部位探伤检查合格。

图3 高压测试和抗扭测试现场图

表3 套筒式结构各主要零件的安全系数表

创新采用矩形安装槽安装应变片,提高了钻压/扭矩的测量效果。得益于将盖板密封方式优化为套筒式,应变片的安装槽不需要独立密封,因此不必局限于采用圆形结构,通过应变分析,将其优化为矩形结构(见图4),从而降低槽底边因粘连程度不同影响应变片的形变[11-12]。

图4 应变片矩形安装槽与圆形安装槽对比图

2 现场应用情况

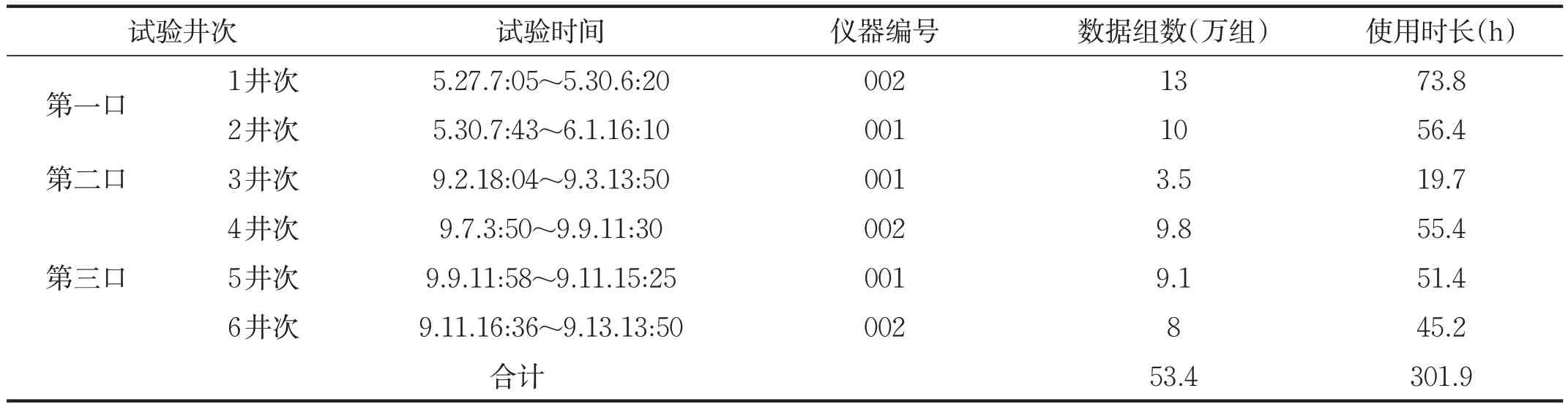

2020年2套系统完成3口井现场试验(见表4)。通过现场试验验证了该系统的可靠性,两套仪器共工作301.9h,获得数据53.4万余组,通过数据分析,钻压、扭矩、转速、钻具内/外压力、温度、振动值均测量准确,这里仅以扭矩值的测量结果为例来说明测量效果。

表4 套筒式井下工程参数测量系统现场试验情况统计表

第一口井第一趟钻概况:井段为3288~3306m 直井段;钻具组合为∅215.9mmBIT(孕镶钻头)×0.40m+∅178mm 涡轮钻具×13.5m+∅212mmSTB×1.40m+∅178mm转换接头×0.49m+∅180mm工程参数测量系统×1.25m+∅177.8mmNMDC×9.43m+∅177.8mm箭型止回阀×0.50m+∅165.1mmDC×156.2m+∅127.0mm HWDP×144.24m+∅139.7mmDP。

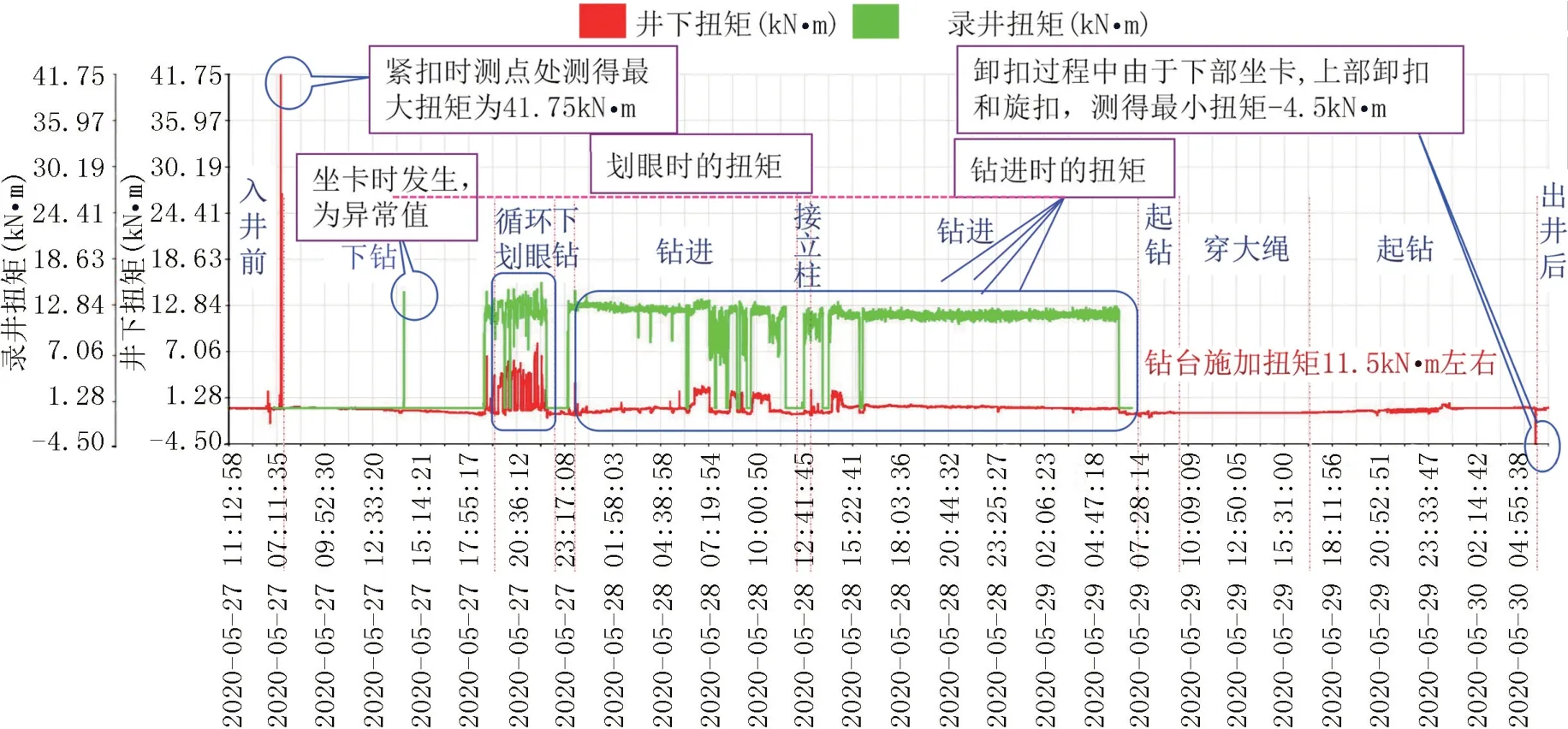

将本趟钻测量的扭矩曲线与录井扭矩曲线放在一起进行对比(见图5),可知测量得到紧扣时最大扭矩41.75kN·m,这与实际紧扣扭矩42kN·m 相吻合;钻进时上部钻柱与井壁摩擦产生很大损耗,井下扭矩值远低于钻台施加扭矩值;在划眼段,下部井眼缩径,显著增加了下部钻具所分配到的扭矩比例,实测值与理论分析结果相吻合;在钻具出井卸扣过程中,由于下部坐卡,上部卸扣和旋扣,测得最小扭矩-4.5kN·m,符合实际情况。

图5 第一口井第一趟钻测量的井下扭矩曲线与录井扭矩曲线对比(深色为实测扭矩曲线,浅色为录井扭矩曲线)

3 结论

(1)研制了2套具有自主知识产权的井下工程参数测量系统,承载外壳采用套筒式的结构设计,提高了可靠性,创新采用矩形安装槽安装应变片,提高了钻压/扭矩的测量效果,填补了大庆油田此项技术空白。

(2)通过3口井现场试验,验证了该系统的可靠性,2 套仪器共工作301.9h,获得数据53.4 万余组,实现了对钻压、扭矩、转速、钻具内/外压力、温度和振动值的准确测量,试验结果表明该系统满足井下工程参数测量需要,为进一步升级为随钻上传式打下了基础。