基于物联网技术的实验室自动加料设备研发

2022-07-09李戴威周江玥刘笑诚杨小玉潘丽燕陶玉强

李戴威,周江玥,刘笑诚,杨小玉,潘丽燕,陶玉强

南华大学,湖南,衡阳,421200

0 引言

先进制造技术与物联网技术的深度融合,使实验室向无人化、自动化、智能化方向迈进。实验室内工作繁杂,科研人员因实验需要而长期困坐于实验台前,缩减了真正投入研究的时间。因而,加强实验室智能化仪器装备技术的研究和应用,引导实验室仪器向智能、高效、无人化方向发展,提高装备的智能化和自动化水平,让科研人员从实验室中解放出来,这是实验室发展的趋势,也是现代化科研方式的必然要求。加料是实验或生产中无法避免的环节,加料过程的自动化对搭建智能的工作实验场所尤为必要。因此,本文针对实验中典型的环节——加料,展开探索,为其现代化的转变贡献了智慧。

相较于国外,国内对于无人化平台的研究起步较晚,20世纪80年代末才在国内出现且只被应用于军事领域。现如今,由于图像处理、数据处理、物联网技术的发展,这项技术已经出现在工业、农业等其他领域。随着科技发展的需要,越来越多的研究人员涌入实验室,引发了实验室空间不足、实验效率低下、实验数据收集整理繁琐等问题。为了解决这一问题,无人化工作平台向实验室扩展,形成了实验室管理系统(LIMS)。随着第四代LIMS出现,人们将LIMS与网络联系起来,采用B/S体系实现了对实验室的环境进行监控和远程操作[1-2]。

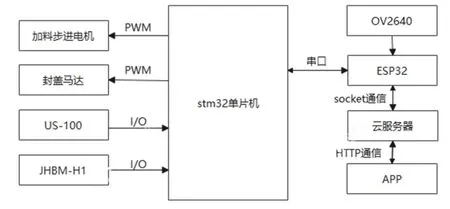

图1 模块设计图

在实验室智能管理系统如火如荼开发之际,市面上主流的实验设备依旧以老式、笨重、人力操作的传统实验仪器为主[3]。新型、智能的实验设备发展缓慢,这必然会从根本上拖慢实验室无人化、现代化的进程。所以,本文从智能化的实验室加料设备入手,展开设计、调试、实验等一系列工作,对现代化的实验室仪器设计进行了深入的思考,提出了一种无人化加料设备的设计思路,并通过实验验证了设计方案的可行性,为智能化实验室的发展贡献了自己的智慧。

1 设备总体介绍

本文所设计的加料设备由加料模块、封口模块、传感器模块等模块共同组成[4],模块设计如1所示。设备通过STM32控制系统,完成装置运动交互、传感器数据传输、摄像头图像采集以及远程控制等一系列功能。在设备使用前,可通过移动端APP激活装置的运行,方便使用者在屏幕上输入加料的容量和种类。设备读取输入指令,即可利用远程控制技术遥控封盖机构打开注料口。与此同时,齿轮-螺旋压注模块将物料从挤出口注入配料容器中,多维度传感器同步检测数据并将其传输到移动端,并同步反馈加料进程。在装置运作过程中,传感器会同步检测故障或者加料异常,并反馈到移动端进行报警。设备工作完成后,压注模块自动结束工作,封盖机构也随之关闭注料口。在这个过程中,使用者可以借助APP的监测界面,查看摄像头采集的实时工作情况和传感器收集到的加料数据。设备的参数信息可见表1。

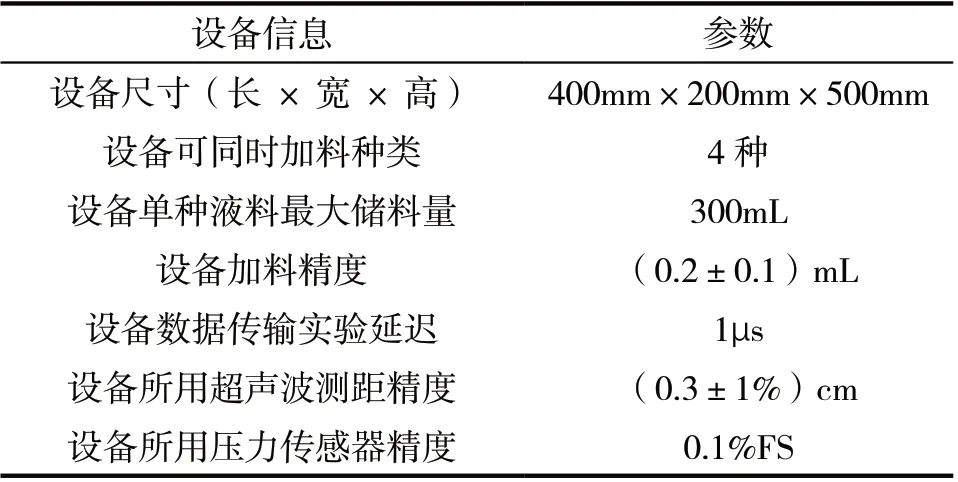

表1 设备参数信息表

2 各模块介绍

2.1 加料模块

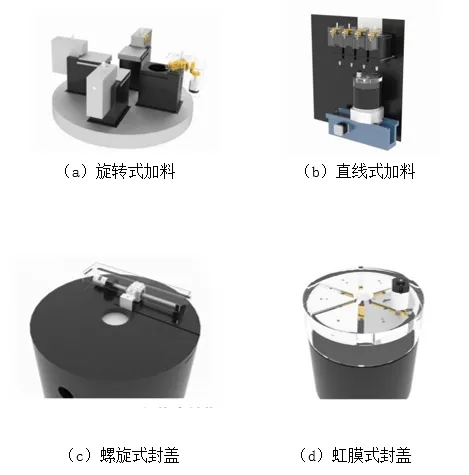

加料模块作为机械设计两大模块之一,承担着注入液料和控制液量的任务。在设计时,本文一改以往计量泵转鼓式加料、螺旋加料器加料、电磁振动加料的注料方式[5-7],采用齿轮-螺旋压注方式。在设备中,动力通过多级齿轮传动机构传递到螺旋副,螺旋副下压挤出液料。双槽式储料罐与其配合使用,大槽为储料槽,小槽为注料槽,两槽中间有转运小孔相通,这样的设计可同时保证注料的精度要求和储料的容量要求。加料方式可以根据实地需要采用转盘式或者直线式(图2)。

2.2 封盖模块

封盖模块与加料模块一同构成加料过程机械模块,该模块可以及时关闭注料口,防止加入的试剂被污染。文中介绍了两种封盖模块设计方案:螺旋传动式、虹膜式(图2)。螺旋传动式封盖机构,将封盖划片固定在滑台螺母上,依靠螺旋副旋转时带动上部螺母的前后运动,实现封盖效果。虹膜式采用旋转封盖的方法,动力输入后,四周的封盖划片将在弧形导槽的导向作用下向中心运动,完成封盖工作。这两种封盖模式均可以实现远程控制下的无接触式封盖。此外,封盖机构与液料储存区域分离,充分隔绝了试剂与外界环境,降低了试剂受到外界环境和机构本身污染的可能性。

图2 加料设备以及封盖设备设计图

2.3 传感器模块

装置在工作时可以实现加料量的动态检测和实时反馈,这得益于传感器技术的支持。为了使加料量更加精准,该装置从三个方面计量加料量:(1)加料结构的传动比计算;(2)超声波测距传感器测量液面;(3)罐底压力传感器检测重量。超声波模块使用的是US-100模块,次声波模块可以实现2cm~4.5m的非接触测距,探测精度为(0.3+1%)cm,自带测距传感器对测距结果进行矫正,测量结果更准确可靠。其中,压力传感器选用JHBM-H1应变式平面测力传感器,测量范围是0~10kg,蠕变±0.05FS/30min,综合精度0.1%FS,可以满足测量容器内液体重力的测量。

2.4 图像采集与远程控制模块

实时检测与远程控制是本设计的亮点所在。远程控制模块的设计使操作者可以远程监测仪器使用情况,并完成远程控制。本装置采用ESP32-OV2640摄像头。在调试模式下,借助ESP32的STA模式,通过WiFi向上位机传输图像。同时,上位机也可以反向传输控制信息,经过解算后,通过串口通信STM32单片机执行相关控制信号。

2.5 移动终端APP

移动终端的设计优化了设备的人机交互体验,令使用者摆脱了端坐试验台的窘境。每台设备自带独立的WLAN信号以及设备ID,使用者可以通过扫码,连接局域网或者连接蓝牙来控制机器。用户的上位机可以与ESP32的蓝牙信号连接,实现用户与加料机的双向通信。

本装置对应的移动APP,主要包含以下功能:设置加料信息(体积与种类)、故障报警、监控加料情况、远程控制、数据处理。

2.6 电路设计

步进电机使用芯片DRV8825进行驱动,DRV8825可以驱动8.2~45V,2.5A以下的步进电机。该芯片可以通过调节电位器限制最大输出电流,从而获得更高的步进率。另外,该芯片具有过热关闭电路、欠压锁定、交叉电流保护功能,保护电路防止突发状况的发生。为了满足对多路步进电机的控制需要,制作了控制扩展板。此扩展板的目的是方便单片机控制多路步进电机,避免了繁琐的接线。同时为了防止突发事件导致的电路损坏,只需要简单的更换芯片模块即可,简化了维修过程。

3 模型的搭建与实验

为了验证装置机构设计的可行性和数据传输与控制的稳定性,本文搭建设备模型并进行了功能测试。本文搭建的加料系统物理实物如图3所示,其由控制模块、电源模块、加料模块和封盖模块组成,可以通过STM32单片机实现无人化的加料过程。

图3 物理实物模型

在实际测试中,采用乙醇溶液作为注入料。依照设计将试验模型安装到位,并检查系统的运行状况。测试开始,通过移动端输入加料数据(种类和含量),装置接收到指令,封盖机构与模块的电机开始工作。液料有序地滴入容器中,单次滴加的误差小于0.2mL,满足大部分实验的要求。传感器可以读取到加料数据并回传到移动端,移动端操作正常可以准确读取并控制设备运动。

试验结果表明,本装置可以实现精密的自动化注料、远程移动端控制,图像与数据传输符合无人化作业的条件。装置配套APP的设计提高了人机交互体验感,独立ID设备的设置增强了设备的安全性,而传感器的设施和滤波算法的选择使加料的监测更加灵敏。

4 结论

(1)本文通过机械结构设计和电路控制设计,构建了一套应用于无人化场所的远程加料控制设备。该设备可以实现多种液料的高精度配比式添加,利用移动端APP远程控制可实现摄像头实时监控与传感器精确反馈等功能。

(2)针对该设计搭建了真实物理模型并进行实验测试。测试结果表明,该设备可以满足多种物料的连续添加,且添加精度为(0.2±0.1)mL。在数据传输方面,实物装置和移动端APP之间可以实现10m范围内的数据交互,数据传输延迟为1μs。

(3)新型加料设备在智能化和无人化方面较传统加料仪器有极大改进。新时代背景下,无人化、智能化、远程化实验仪器将成为主流浪潮,本文所提出的无人化加料设备将会成为新形势下互联技术的缩影,为未来实验环境开创一个良好的开端。