废树脂处理计量工艺分析与改进

2022-07-08辛克XINKe白龙BAILong

辛克XIN Ke;白龙BAI Long

(①中国核电工程有限公司,北京100840;②中国核电工程有限公司华东分公司,嘉兴314300)

0 引言

某核电厂采用AP1000 技术,每台机组分别设置有独立的放射性废物处理系统。厂址废物处理设施(SRTF),作为核岛废物处理系统的补充,处理核岛产生但无法直接处理的废树脂等各类废物[1]。厂址废物处理设施主要包括废树脂处理系统、化学废液处理系统等,其中废树脂处理系统主要用于从核岛接收放射性废树脂,并对其进行计量、干燥等工艺处理。该系统在国内为首次使用,现场试验期间发现部分工艺并不可靠。本文结合核岛向屏蔽转运容器的转运工艺,对比分析了该系统计量工艺无法使用的原因,结合调试试验对现有工艺进行了优化改造,使计量工艺可用。为后续电厂类似工艺系统的设计、调试、运行等提供借鉴和参考。

1 系统简介

废树脂的转运计量工艺主要设备包括:废树脂缓冲罐、废树脂计量罐、废树脂冲排水罐、树脂计量泵、冲排水泵等。

废树脂缓冲罐的有效容积为6m3,可从核岛接收7-8批次的废树脂。废树脂首先由核岛转运至废树脂缓冲罐,而后由废树脂转运泵转运至计量罐,计量罐有效容积约为0.6m3,经计量后的废树脂排放至锥形干燥器中进行真空干燥,而后将干燥后的废树脂排放至160L 压缩桶内,对其进行压缩、储存。考虑到一定的裕量,计量罐每次计量约140L(1 桶)或280L(2 桶),经干燥后排放至160L 的压缩桶内。

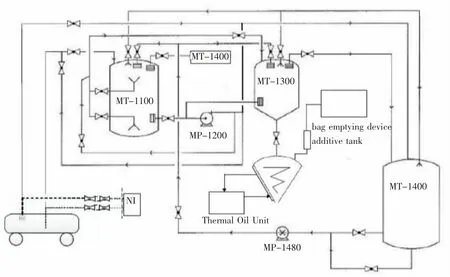

废树脂处理系统流程简图如图1 所示。

图1 废树脂处理系统简图

图中,MT-1100 为废树脂缓冲罐,主要用于储存核岛产生的放射性废树脂;MT-1300 为废树脂计量罐,主要用于对废树脂进行精确计量;MT-1400 为冲排水箱,贮存介质为水[2],主要为各项转运工艺提供除盐水;冲排水泵MP-1480 主要用于为向各箱体供水提供动力;离心泵MP-1200 主要用于为废树脂在缓冲罐及计量罐之间的转运提供动力。

2 废树脂的计量工艺分析

2.1 废树脂的转运计量工艺流程

在废树脂被排放至废树脂缓冲罐后,由废树脂转运泵提供压力将缓冲罐中的树脂“压出”至计量罐中,由于空气易压缩,在树脂转运前应先将管道及箱体内的空气排空。

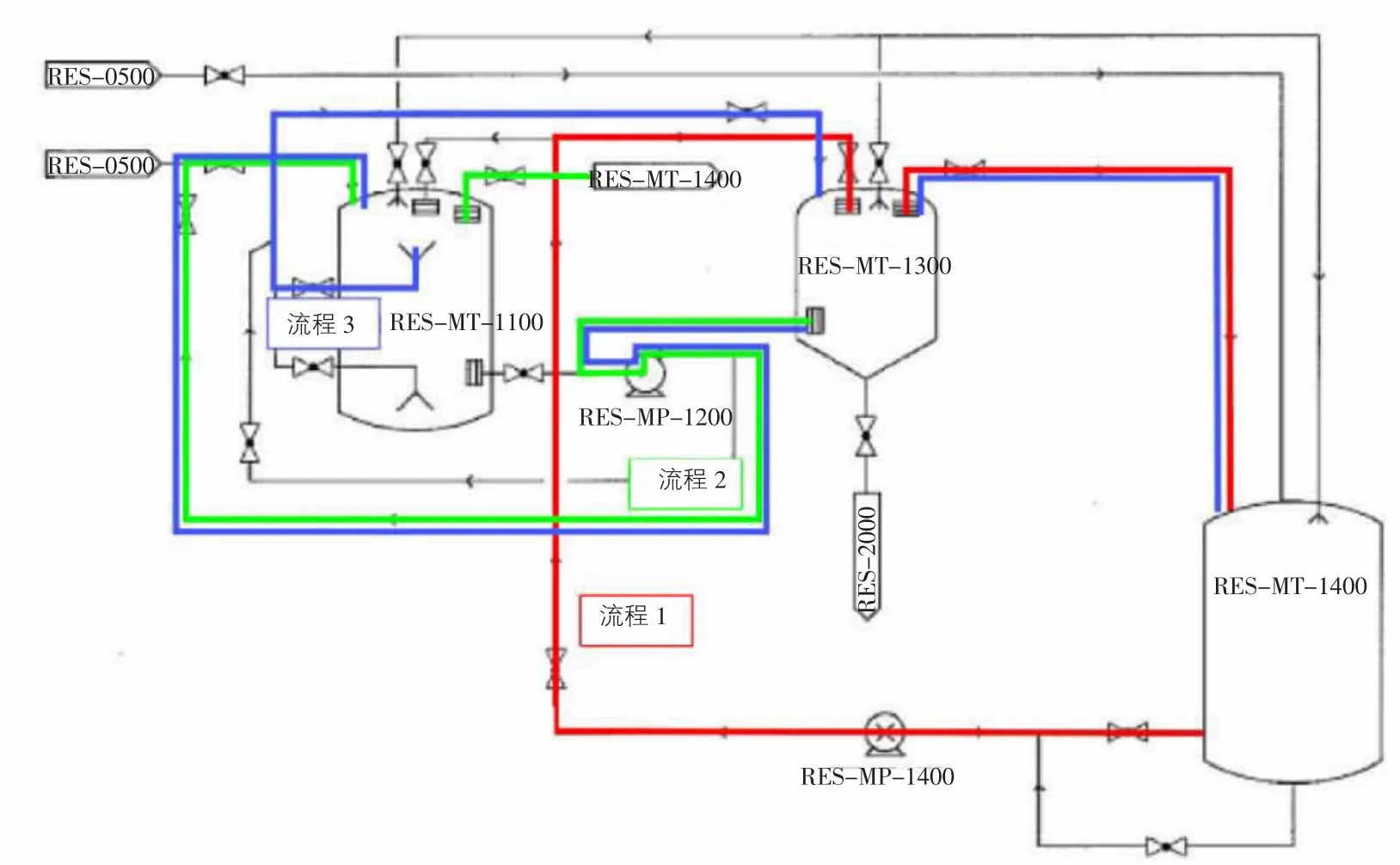

启动冲排水泵MP-1480 向废树脂计量罐中加水,计量罐中的水位达到90%时,停止冲排水泵(如图2:流程1),启动废树脂转运泵MP-1200 向废树脂缓冲罐MT-1100 中注满水,当计量罐中的水位降低至低液位时,该流程停止(如图2:流程2),然后重新依次启动流程1 与流程2,继续向缓冲罐及计量罐及相关管道中注水,直到缓冲罐液位达到99%且计量罐液位达到90%时,系统停止。

图2 废树脂转运计量工艺简图

将管道及缓冲罐计量罐等注满水后,启动树脂转运流程,废树脂转运泵MP-1200 启动,从计量罐取水(取水处安装有滤网用于阻止树脂通过)将缓冲罐中的树脂压至计量罐中(如图2:流程3)。在计量罐中安装有两台物位开关分别用于计量140L 树脂及280L 树脂,操作员可选择其中的一种计量体积,当物位开关触发时,计量结束。然后开启相应阀门,通过重力及压空对计量罐进行脱水,将水排放回至冲排水罐中。

2.2 树脂计量工艺缺陷

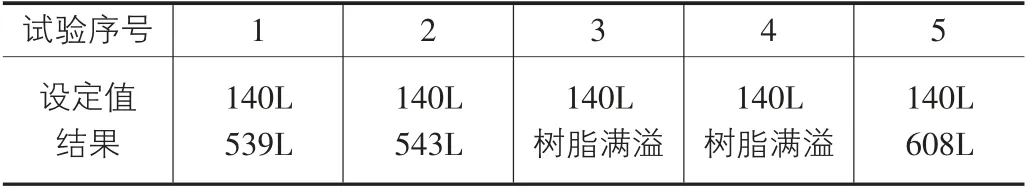

在调试期间,经多次试验发现,计量工艺不能实现废树脂的精确计量,计量罐中的物位开关无法识别箱体内部的树脂量,当树脂量达到设定值时,物位开关无法触发,导致计量失败。试验数据如表1 所示。

从表1 中的试验结果可以看出:在自动转运模式下140L 物位开关在树脂达到500L 以上时,方有可能触发,测量误差极大,计量工艺无法满足设计要求。

表1 工艺改进前的废树脂计量试验记录

2.3 对目前计量过程工艺的检查分析

按照设计方设想,树脂转运至计量罐时,树脂应当是沉积在计量罐下方,树脂物位应当缓慢稳定上升,直至树脂高度到达140L/280L 高度时,触发物位开关,计量工艺停止。在试验期间,由于物位开关无法正确触发,导致树脂计量工艺无法使用。为确认物位开关的可靠性,试验人员将物位开关拆除,对其进行了检查验证,发现其功能无异常。而后试验人员使用窥镜对箱体内部进行观察,发现转运期间,废树脂与水的混合物被喷入箱体,大量树脂颗粒悬浮在水中,与水形成了较为均匀的混合态树脂浆,树脂未沉积在箱体底部,致使物位开关无法监测到树脂精确的物位,进而导致计量工艺无法正常使用。

2.4 转运计量工艺与其他转运方式的对比分析

目前,该核电厂的废树脂转运使用了多种不同的工艺。在核岛放射性固体废物处理系统向厂址废物处理设施厂房的屏蔽转运容器转运废树脂的过程中,同样采用了树脂物位开关来监测废树脂物位,且在其废树脂转运过程中并未遇到相似问题,因此选取两个子系统的树脂转运试验进行了对比分析。

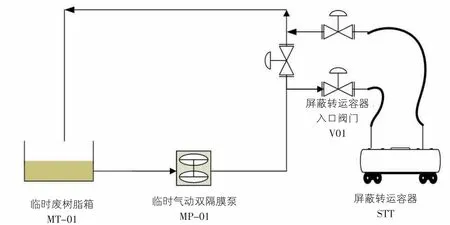

在调试试验期间,由临时箱体模拟核岛放射性固体废物处理系统废树脂储存罐向屏蔽转运容器进行了树脂转运。转运试验流程简图见图3。

图3 转运试验流程简图

如图所示,在临时树脂箱MT-01 中加入定量的废树脂,启动临时气动双隔膜泵MP-01 将废树脂转运至屏蔽转运装置STT 中,当屏蔽转运容器物位开关触发时,屏蔽转运容器入口的阀门V01 将自动关闭,转运结束。通过测量临时树脂箱MT-01 内树脂量的变化,计算出该次试验树脂转运量约为0.9m3,与屏蔽转运容器箱体内物位开关触发位置所代表的废树脂体积相同,即此种转运工艺方式可以实现废树脂的正常转运。由此推断废树脂在向屏蔽转运容器转运时,树脂物位为由底部稳定上升,树脂并未出现大量的搅混状态。

将两次试验的各项参数进行对比分析:

①树脂转运泵流量对比,用于向屏蔽转运容器转运树脂的临时泵流量为10m3/h,为气动双隔膜泵。用于树脂计量工艺的转运泵,流量为12m3/h[3],虽然计量工艺采用的转运泵流量较大,容易造成树脂的悬浮,但由于该转运泵为离心泵,其出口流量波动较为稳定,对比气动双隔膜泵,由于该试验装置为临时装置,气动双隔膜泵出口未安装阻尼器,使泵出口压力“振幅”较大,出口流量波动不如离心泵稳定,因此计量工艺采用的转运泵并非导致树脂搅混的主要原因。

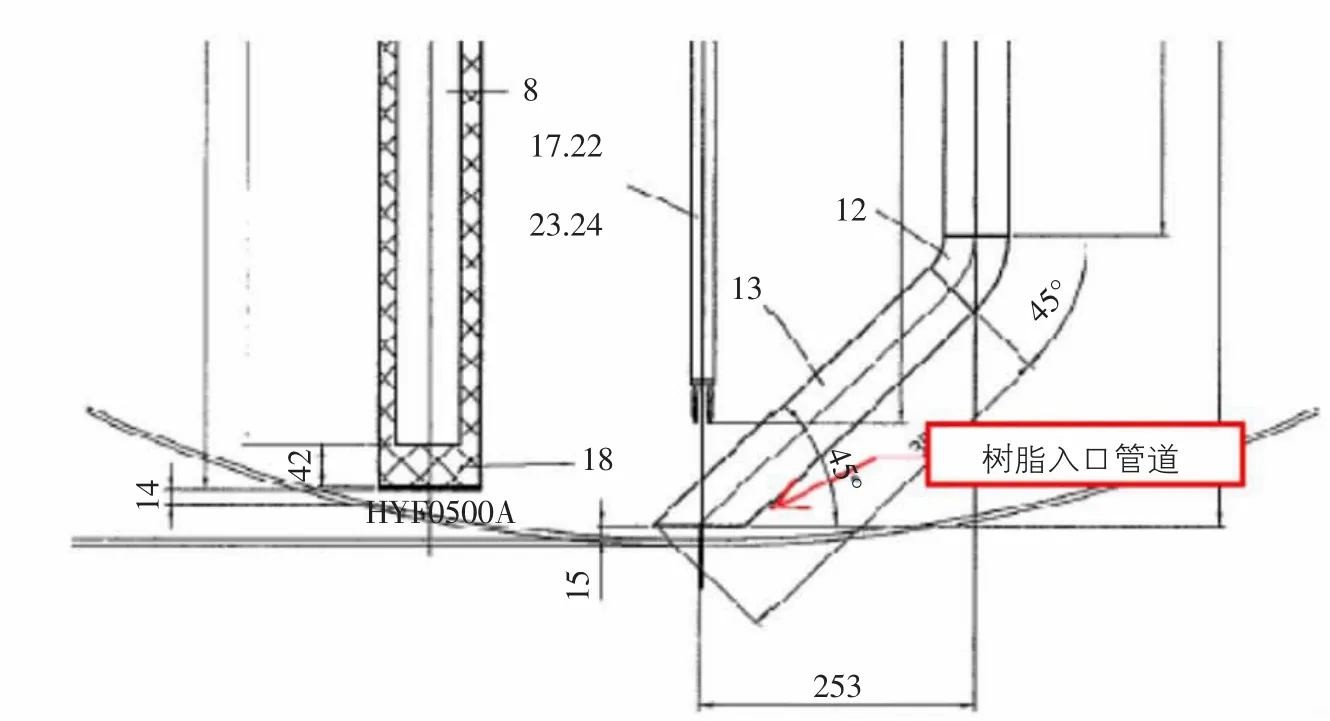

②对比屏蔽转运容器及计量罐,树脂向屏蔽转运容器转运时,其树脂入口管道伸至屏蔽转运容器最底部,与容器底板仅有15mm 距离。树脂进入屏蔽转运容器后,从底部逐渐向上堆积,树脂沉积较快,未发生大规模搅混现象。在计量罐的树脂入口管道则仅连接至计量罐顶部,树脂进入箱体后,迅速扩散。对比两个箱体可知,树脂入口管道的位置是导致两者试验结果不同的原因之一。屏蔽转运容器树脂入口管道如图4 所示。

图4 屏蔽转运容器底部简图

③采用临时箱体向屏蔽转运容器转运树脂时,屏蔽转运容器内部在转运前已排空,内部为空气,气动双隔膜泵抽取临时箱体内的树脂将其转运至屏蔽转运容器中,屏蔽转运容器的出口管线为排气管线,设置在箱体上部,即在箱体底部介质中,仅在树脂管道入口处的压力导致树脂产生了一定的波动,且随着树脂的逐渐增多,对波动将产生一定的缓冲作用,进一步使树脂层较为平稳的上涨,为物位开关的在线触发提供了条件。

在由缓冲罐向计量罐转运树脂时,计量罐与缓冲罐均需注满水,转运泵的吸入口管线在计量罐内部。转运泵的出口管线安装在缓冲罐中,通过转运泵的出口压力将缓冲罐的树脂压出,排至计量罐中。由此,计量罐下部的的转运泵入口管道及顶部的树脂填充管道附近均将产生较大的压力波动,使箱体内部的树脂搅混程度进一步加深。

基于上述试验对比,确认了转运计量工艺的问题,为使废树脂沉积在箱体底部、树脂物位稳定上涨,试验人员更改了转运工艺。当树脂向计量罐转运时,使转运泵间断运行,即每运行一定时间,则使该系统树脂转运泵暂停离线3 分钟,以使树脂可以逐渐沉积在计量罐底部,进而使树脂物位到达设定值时,及时触发物位开关。

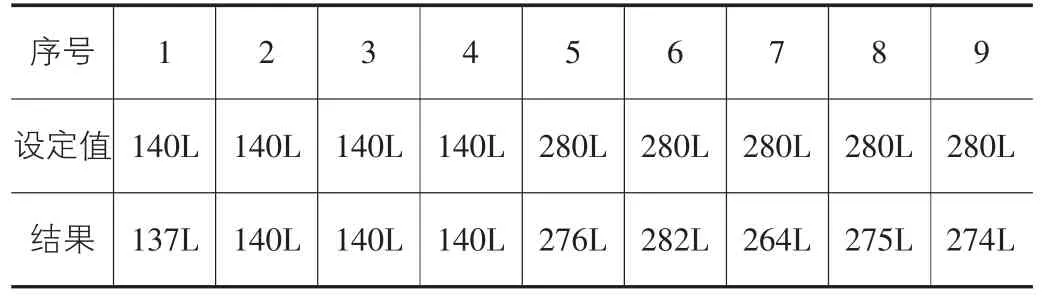

同时在操作界面,增加了计量工艺、泵首次启动时间及后续间隔时间等参数设置,使操作员可以按照实际情况对参数及时进行调整。经现场多次验证,综合计量结果准确性及系统转运效率,各项参数设定如下:在计量140L 树脂时,使泵首次连续运转30s,而后每次使转运泵暂停3 分钟后,连续运转6s,直到140L废树脂物位开关触发;计量280L 树脂时,使泵首次连续运转40s,而后每次使转运泵暂停3 分钟后,连续运转6s,直到280L 废树脂物位开关触发。试验数据如表2 所示。

表2 工艺改进后的树脂计量数据记录

从表2 的试验结果可以看出:将树脂物位开关设置为“离线”触发模式后,树脂计量准确,误差较小。工艺改进有效。

3 结论

该核电厂的厂址废物处理设施的废树脂处理系统为国内首次使用,其废树脂转运计量的工艺设计并不完善,通过一系列试验及分析结论如下:

①在计量罐的管道布置上应当考虑使树脂避免出现搅混状态,不应当将树脂入口管道直接连在箱体的最高位置。

②虽然目前废树脂处理系统能够实现树脂的计量工艺,但其仍然存在一定的误差,由于有精确计量要求,转运设备应尽量选择计量泵,并将计量泵的冲程次数作为计量设定值,这样能更好的实现计量功能。由于每次转运均需多次启停废树脂转运泵,对离心泵及其电机寿命均造成了一定影响。在后续项目时,需考虑更换泵的种类。

③计量工艺改进对树脂处理工艺效率的影响。

经改进计量工艺后,由于在计量期间,增加了静置时间,导致计量工艺时间大幅增长,降低了废树脂缓冲、计量子系统的效率。但综合考虑整个废树脂处理系统,其计量后的干燥工艺需要每批次需要耗费约5 小时以上,在正常运行期间,当执行废树脂干燥工艺时,可以同时向计量罐转运下一批次的树脂,通过工序优化,缩短废树脂处理周期,通过工艺改进提高废树脂计量准确性,从而提高整个系统的运行效率。