高空大悬挑圆弧形组合单元式铝板檐口幕墙装配施工技术

2022-07-08孟安文

孟安文

(甘肃第四建设集团有限责任公司,甘肃 兰州 730000)

随着社会经济的快速发展,大悬挑圆形铝板檐口被广泛应用于剧院、体育场、礼堂等公共建筑的屋面或外立面装饰。因其结构造型复杂,安装过程中需要高空作业,在大悬挑檐口下还需搭设满堂脚手架操作平台,高空安装型钢龙骨及铝板,具有一定的危险性和施工难度等问题。

为解决这一难题,采用在工厂预制组合单元式铝板檐口,现场吊装焊接安装的装配施工技术。公司施工的榆中县市民公园和场馆建设及道路新建工程项目——榆中大剧院外幕墙工程,建筑层数为地下1层,地上4层,总建筑面积为22 952 m2,主体为框剪结构,直径为106 m的圆形建筑物,周长332.84 m,屋面铝板檐口悬挑高度为24.6 m,悬挑宽度6.8 m。该工程屋面大圆形悬挑铝板檐口幕墙施工过程中,通过组建项目课题组进行技术攻关,结合现场实际情况精心研究策划。利用BIM技术将屋面大圆形铝板檐口幕墙按外弧长划分为若干个相同的组合单元,每个组合单元由型钢骨架及铝板面板组成,型钢骨架及铝板面板均采用工厂化预制加工并组装形成组合单元式铝板檐口,再一次性吊装安装完成铝板檐口幕墙的施工技术,解决传统施工过程中遇到的众多难题。

1 施工工艺原理

根据设计图纸、BIM模型及现场实际,确定屋面大圆圆心、屋面大圆最大半径、屋面钢桁架标高。利用BIM技术预先排版建模,将屋面大圆铝板檐口幕墙根据现场特点划分为62个相同的圆弧形组合单元式铝板檐口(鹰嘴型),深化单元式铝板檐口型钢骨架、单元式铝板檐口铝板排块图。定制加工鹰嘴型铝板檐口型钢骨架加工台模,在台模上焊接组装单元式铝板檐口型钢龙骨骨架,根据铝板排块图由厂家定制加工。成品铝板小块进场后,按照深化设计的排块图及分块编号依次与单元式铝板檐口型钢骨架进行对应安装铝板饰面,并检查板面平整度、相邻铝板板缝均匀控制在15 mm,用不锈钢螺丝将铝板安装固定在钢龙骨上,铝板饰面安装完成后进行嵌缝、打胶、板面清洁。最后,依次进行组合单元式铝板檐口的吊装固定,并对相邻单元式铝板檐口间的缝隙进行嵌缝、打胶、清洁,直至完成全部大圆形铝板檐口幕墙。

2 施工工艺及操作要点

2.1 施工准备

熟悉施工图纸和技术资料,进行图纸会审、前期策划,编制施工专项方案;对施工组进行安全技术交底。

复核现场主体圆形结构及屋面悬挑部位钢结构,确定屋面大圆圆心、屋面悬挑部位最大半径、屋面钢桁架钢梁和檩条标高。

施工现场提前搭设型钢骨架加工棚,尽量减小对环境的影响及噪声控制。现场单独设立材料库房,以防止钢构件锈蚀等。

2.2 组合单元式铝板檐口划分

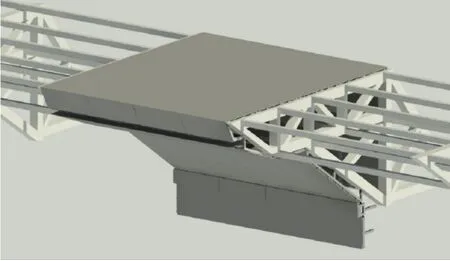

根据设计图纸、BIM模型将高空屋面大悬挑圆形檐口铝板幕墙按外弧长划分为相同的62个组合单元式铝板檐,组合单元式铝板檐BIM模型如图1所示。

图1 组合单元式铝板檐BIM模型

由于铝板檐口悬挑长度长,造型复杂,每个组合单元式铝板檐口分为顶面、底面两段组合单元组成,每个组合单元式铝板檐口由型钢龙骨骨架及铝板面板组成。

2.3 测量定位放线

依据建筑物屋面圆形控制线,确定每一个组合单元式铝板檐口在建筑屋面钢结构构架上的精准位置。在主体结构外墙上弹出62条垂直线并做好标记,在最外侧屋面挑檐钢檩条上用钢丝线吊62条垂直线,从屋面挑檐外弧到主体结构女儿墙顶部顺圆心方向拉62条水平钢丝线,放出62个组合单元式铝板檐口的分布线,作为安装组合单元式铝板檐口时的控制线。测量放线时应注意控制分配误差,不使误差积累,减少误差的产生。

2.4 深化单元式铝板檐口型钢龙骨骨架

根据设计图纸、划分的单元式铝板檐口,深化设计单元式型钢龙骨骨架排版图。型钢龙骨骨架四周采用主龙骨100 mm×100 mm×4 mm热镀锌钢方管,次龙骨采用50 mm×50 mm×3 mm热镀锌钢方管。主次龙骨连接方式均为焊接。

吊点设计:每个单组合单元式铝板檐口型钢骨架设计四个吊点,吊点设置在组合单元式铝板檐口的两边跨龙骨位置处,两侧各设2个吊点,采用50 mm×50 mm方管焊接吊环,用于装配吊装。

2.5 深化单元式铝板檐口铝板分块图

依据深化设计的单元式铝板檐口型钢龙骨骨架,进行单元式铝板檐口铝板排块设计,绘制排块图。绘制铝板小块分块加工图,并编号;参照效果图,经设计单位、建设单位、监理单位及铝板生产厂家共同确认铝板排块图。

经过对单元式铝板檐口面板进行深化设计,每个组合单元式铝板檐口由27块小块铝板组成,其中立面及底面15块,顶面平板12块。

2.6 铝板订货批量加工生产

根据单元式铝板檐口的排块图、铝板分块加工图和组合单元式铝板檐口的型钢龙骨排版图进行铝板下料并对应编号,现场复核铝板加工材料计划单,复核无误后由专业厂家批量加工生产。

铝板工厂加工必须符合相关设计要求及质量标准。铝板生产通过对平板经过裁剪、折边、弯弧、焊接、打磨等工序,把铝单板加工成施工所需的形状和尺寸,再进行喷涂漆面。喷涂前对半成品进行脱脂、水洗、钝化、烘干。喷涂根据设计对漆面的要求一般有三喷一烤、两喷两烤等,表面采用进口或国产优质氟碳漆(氟树脂含量≥70%)。

2.7 制作单元式铝板檐口型钢龙骨加工台模

根据单元式铝板檐口型钢龙骨骨架排版图、钢龙骨骨架外形、特点,设计鹰嘴型铝板檐口型钢骨架的异形台模,确保型钢龙骨骨架完成尺寸标准、统一,提高型钢骨架的精度和施工速度。

异形台模采用50*50*3热镀锌钢方管焊接制作,台模外形与单元式铝板檐口型钢龙骨骨架外形基本一致,台模是在预留了型钢龙骨尺寸后精准确定的加工平台,台模必须保证整体横向水平,竖向垂直,并在台模上标注了各个横向龙骨、竖向龙骨的焊接位置及尺寸,较大地提高了加工速度和加工的精度。

2.8 单元式铝板檐口型钢龙骨骨架批量加工

台模焊接制作完成后,再次复核台模尺寸,确保台模预留尺寸与型钢龙骨尺寸对应一致,以免产生加工误差。型钢龙骨批量下料后在台模上焊接制作加工单元式铝板檐口的型钢龙骨骨架。龙骨加工焊缝必须四面全部满焊,焊接完成后进行相应打磨,涂刷防腐防锈漆面。加工完成后的型钢龙骨骨架构件应进行覆盖,避免雨水侵蚀、生锈等。

2.9 单元式铝板檐口铝板安装

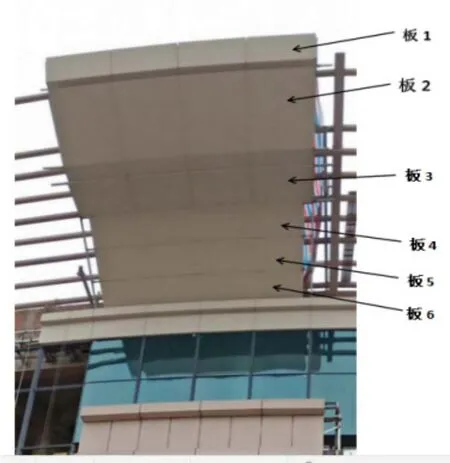

进场铝板安装应按板块分配图上板号安置就位,明胶缝部位安装角码组装好,并检查相邻两块板角码是否错开,铝板与铝板之间的缝隙一般为12 mm。试装检查其水平度、垂直度,然后用不锈钢螺栓试固定在主副龙骨上,调整铝板板缝横竖缝隙均匀,再固定牢固,形成单元式铝板檐口半成品如下图2所示。

图2 单元式铝板檐口半成品

2.10 组合单元式铝板檐口幕墙的打胶

将铝板保护膜折边部分撕开,按90°转角折边处贴上美纹纸,美纹纸在四角胶缝处应折90°转角,整个板块美纹纸要横平竖直一次到位,用力抹平,避免美纹纸折皱。板缝先用橡胶条等弹性材料封堵,再注硅酮密封胶。注胶时应按直线走,从上到下,从左到右,一次打完。撕去美纹纸成外向45°倾斜拉扯,应把撕掉的美纹纸集中处理,避免环境污染。注胶完成后24h内应避免雨淋、触摸等,防止胶缝破坏污染板面。撕去铝板保护膜,用中性清洁剂清洁铝板。

2.11 组合单元式铝板檐口的吊装

将单元式铝板檐口在地面摆正与顶部安装角度对应,采用16 t汽车吊停靠在合适位置,在预留的吊点处用吊带绑扎牢固,做好起吊准备。制作工具式钢吊篮,挂钩固定在屋面钢檩条上,焊接安装人员在工具式吊篮内起吊至屋面檐口安装就近位置处,工人在安全绳上系好安全带,做好安装施工准备。

将成品单元式铝板檐口缓慢起吊至安装位置处,调整好角度、平整度、垂直度等,依据控制线确定安装位置,角度无误后将单元式铝板檐口的型钢主龙骨与屋檐悬挑钢檩条焊接固定骨架,再将单元式铝板檐口主龙骨与屋檩条交接点处全部焊接牢固后吊带松绑。单元式铝板檐口先吊装底部单元式铝板檐口,再吊装顶部单元式铝板檐口,单元式铝板檐口吊装完成效果如下图3所示。

图3 单元式铝板檐口吊装完成效果

2.12 相邻组合单元式铝板檐口间板缝的打胶密封

安装完成多个组合单元式铝板檐口,对相邻单元式铝板檐口间板缝用橡胶条等弹性材料封堵,再注硅酮密封胶,注胶方式同3.10条。注胶完成后进行板面清洁处理,全部组合单元式铝板檐口幕墙完成效果如下图4所示。

图4 组合单元式铝板檐口幕墙完成效果

3 施工技术特点

3.1 施工速度快、施工周期短

本施工技术通过装配式施工方法,将大悬挑圆弧形铝板檐口幕墙划分为若干个相同的组合单元式铝板檐口幕墙,并采用工厂化预制加工组合单元式铝板檐口,一次性吊装施工完成铝板檐口幕墙的施工技术,极大地提高了施工速度,缩短了施工周期。

3.2 工程质量易控制、施工精度高

单元式铝板檐口的型钢龙骨骨架加工根据型钢龙骨骨架外形、特点,采用定制单元式可加工鹰嘴型铝板檐口型钢骨架的异形台模,提高了型钢骨架的加工速度和加工精准度。同时在地面或工厂化预制组装单元式铝板檐口成品避免了高空施工质量控制难、精准度差。铝板面板根据组合单元式铝板檐口铝板排版图预先工厂加工生产,加工速度快,加工周期短,成型铝板色泽均匀,铝板板面质量精细程度高,铝板安装平整度较好。

3.3 经济效益好、安全隐患低

采用组合单元式铝板檐口装配施工技术,与传统做法相比避免了搭设脚手架措施费用等,劳动强度低、用工少、成型质量好、安全隐患低。

同时避免了脚手架上高处作业危险性大、施工速度慢、精度低的弊端。

3.4 施工占地小为建筑物室外施工提供便利

通过此施工技术,避免了脚手架搭设,减少了施工现场临时占地,为建筑物周边施工创造了施工作业面,较大地缩短了整体项目工期。

4 结束语

高空大悬挑圆弧形组合单元式铝板檐口幕墙装配施工技术安全隐患低、施工速度快、板面平整、板缝均匀、成型质量好、精度高;与传统做法相比避免了搭设脚手架,降低了施工成本,缩短了工期。且现场垃圾少、噪声小,同时减少环境污染,起到节能环保作用,在实际应用中取得了显著的经济效益、社会效益和环保效益。该施工技术先进,为今后的同类工程施工积累了丰富的经验。