百米级进水塔门槽二期混凝土滑模施工技术

2022-07-08赵学勇

张 曾,高 原,赵学勇

(中国水利水电第七工程局有限公司,成都,610213)

1 工程概况

四川大渡河长河坝水电站位于四川省甘孜藏族自治州康定市境内,为大渡河干流水电梯级开发的第十级电站,是以单一发电为主的大型水库电站。电站采用水库大坝、首部式地下引水发电系统开发,总装机容量2600MW,最大坝高为240m[1-2]。

电站泄洪放空系统由3条泄洪洞、放空洞和中期导流洞组成。其中,放空洞进水口为深水岸塔式结构,塔体尺寸49.0m×22.0m×114.0m(长×宽×高),为百米级超高建筑物。塔体内设检修闸门、事故闸门、工作闸门等金属结构,其中,检修门槽底坎高程为1589.5m、顶部高程为1691m、高度达101.5m,上下游宽度为3.7m、左右宽度为11.40m;事故门槽底坎高程为1589.30m、顶部高程为1691.00m、高度达101.7m,上下游宽度为4.4m、左右宽度为11.40m。门槽二期混凝土均为C35W6F100。

2 百米级进水塔门槽二期混凝土施工特点及施工方案对比

2.1 百米级进水塔门槽二期混凝土施工特点

根据放空洞进水塔及门槽结构设计,其检修及事故门槽高度均达百米。同时,门槽金属结构埋件较多、结构尺寸较小、二期混凝土施工作业空间狭小;门槽埋件及二期混凝土模板安装、浇筑困难、施工干扰大;二期混凝土施工难度大、安全隐患极为突出。放空洞为整个电站枢纽的主要建筑物,能否快速完建,对整个枢纽工程的如期蓄水、发电等有着至关重要的影响,根据施工进度工期分析,放空洞进水塔处于整个工程关键线路上,其门槽二期混凝土工期压力及施工强度较大。

2.2 门槽二期混凝土施工方案对比

2.2.1 常规小模板+排架施工方式

根据放空洞进水塔及门槽结构设计,其门槽二期混凝土可采用常规小模板+排架施工方式,此施工方式有如下特点:

(1)施工排架需从流道底板搭设至门槽顶部、搭设及拆除高度达百米,且因门槽结构尺寸狭小、排架搭设困难,安全风险高;

(2)施工排架及模板安拆工程量大、人力资源投入大,辅助性材料消耗大,施工成本高;

(3)门槽二期混凝土分层浇筑,排架及模板工程量大,施工强度及进度无法满足要求;

(4)小模板施工混凝土外观质量相对较差,后续混凝土缺陷处理量大、成本高。

2.2.2 滑模施工方式

根据放空洞进水塔及门槽结构设计,其门槽二期混凝土采用滑模施工方式有如下特点:

(1)滑模加工制作及安拆快捷,滑模施工操作简单,施工安全风险小;

(2)滑模机械化施工程度较高,人力资源投入少,施工过程无需施工排架、模板投入量少、辅助性材料消耗少,施工成本低;

(3)滑模施工可连续进行混凝土浇筑施工,日平均滑升高度达6.0m,施工强度及进度满足要求;

(4)滑模施工混凝土表面平整度高、质量好,混凝土缺陷量小、成本低。

2.2.3 综合对比分析

根据上述两套方案对比分析,由于门槽特定结构设计、百米级高度,从门槽二期混凝土施工安全风险、进度、质量要求及施工成本方面综合对比分析,滑模施工操作简单、安全、施工进度满足要求、资源投入少、混凝土质量易控制、施工成本低,具有较大优势。

3 百米级进水塔门槽二期混凝土滑模施工技术

3.1 门槽二期混凝土滑模设计

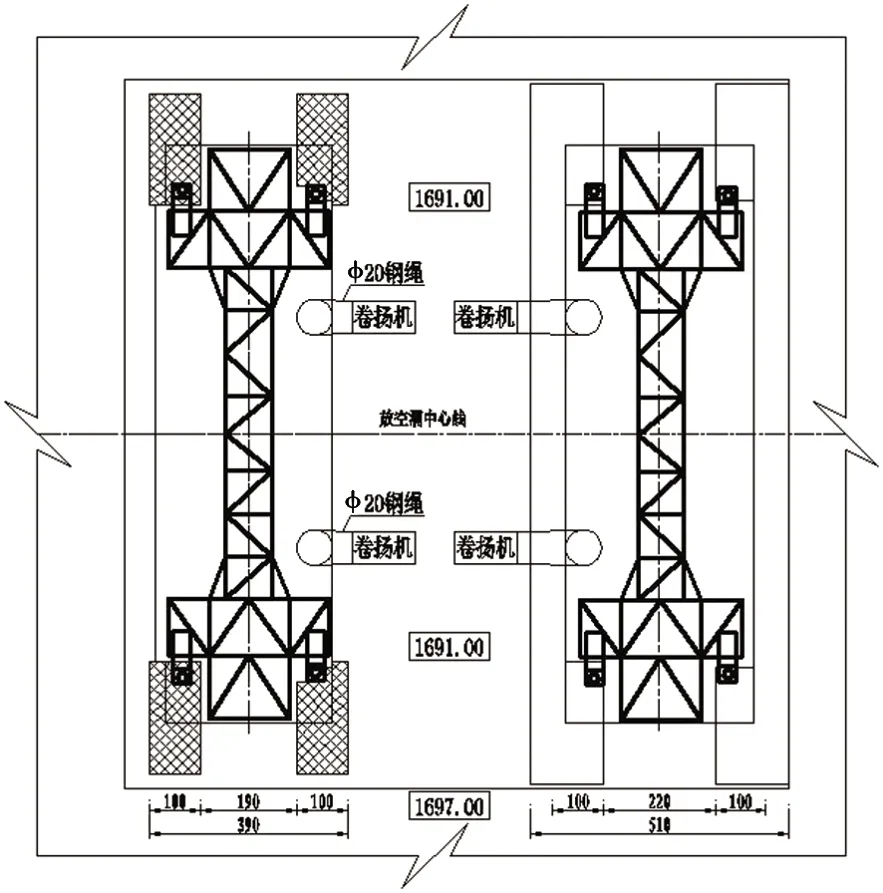

根据放空洞进口门槽结构尺寸,其门槽二期混凝土滑模体设计为装配式,主要由钢模板、桁架梁、提升架、工作及辅助盘、液压系统、支撑杆等组成[3-5]。由于门槽二期混凝土质量标准要求高,二期混凝土浇筑前门轨已全部安装到位,利用已安装好的门轨作为滑模体的运行轨道,支撑杆埋入二期混凝土内仅作为提升滑体,固定千斤顶的提升架设置在滑模体上[6]。滑模结构布置详见图1。

图1 放空洞门槽二期混凝土滑模平面布置

(1)门槽二期混凝土每延米量较小,根据门槽结构尺寸及滑模滑升速度,滑模模板选用高1.5m、厚5mm定型钢模板,模体框架采用桁架梁形式,用于保证滑模体的刚度和强度,同时,为利于二期混凝土面与一期混凝土面顺接,在钢模板边与一期混凝土面间设置一层橡胶软性模板面,定型钢模板利用螺栓固定于滑模体的主要框架上。

(2)桁架梁为滑模主要承重件,根据滑模体最大荷载,经验算,选用L80×8单榀桁架梁为整体框架结构,主杆采用L75×7等边角钢,次杆采用L63×6等边角钢,斜拉杆采用L50×5等边角钢[3]。

(3)提升架主要是将提升力传递给滑模体,根据塔体及门槽结构,提升架设置在门槽顶部1691m平台。为保证其刚度及稳定性,采用I25工字钢梁作为提升架以固定千斤顶,通过吊杆将提升动力传递给滑模体[3]。

(4)工作盘是施工人员进行混凝土入仓、振捣作业及堆放辅助材料的平台,为确保安全、减轻重量、方便施工,滑模体框架桁架梁顶部铺设5cm后木板作为工作盘,工作盘临边部位设置防护栏杆。铺助盘是滑模滑升后进行混凝土养护、缺陷处理的平台,在工作盘下部3.5m框架桁架梁铺设木板形成。

(5)液压操作系统选用YKT-36型滑模专用液压控制台,滑模选用4台穿芯式HG-10滑模专用液压千斤顶[3,6]。

(6)支撑杆俗称“爬杆”,门槽二期混凝土滑模支撑杆采用埋入式,选用φ50×3.5无缝钢管,上端穿过千斤顶,下端固定于滑模体上,承受整个滑模荷载。

3.2 百米级门槽二期混凝土滑模施工

3.2.1 滑模系统安装

滑模桁架梁、模板等均在加工厂内根据设计图制作、焊接安装完成,进行试组装,千斤顶爬升3至5个行程以全面检查、调试液压系统等滑模各构件,待调试无误后进行滑模安装。

滑模组装调试主要有液压系统调试和爬升调试。其中,液压系统调试包括千斤顶、高压油管、分支、控制台等各部分的耐压测试。千斤顶油管6台(根)为一组,加压力15MPa,5min不渗油,其行程调至3cm正负误差小于1mm。爬升调试是指滑模体组装完毕后,千斤顶内穿入测试爬杆,控制台加压6MPa,提升3至5个行程,整个结构不出现倾斜、变形、开焊等情况[3-5]。

滑模加工制作、调试完成后,根据放空洞塔体及门槽结构设计,在现场采用25t汽车吊及1691m平台布设提升架安装10t卷扬机按安装作业指导书、组装顺序进行吊装。

3.2.2 滑模施工安全防护

放空洞进口塔体门槽顶部为敞开式孔口,为确保孔口下部门槽二期混凝土滑模浇筑施工安全,在门槽顶部1691m平台孔口处采用盖板进行封闭(仅预留人行通道)。盖板采用φ32钢筋焊接、制作40cm×40cm钢筋网片,钢筋网片上部安装2mm钢板封闭。

3.2.3 门槽二期混凝土入仓

根据放空洞进水塔及门槽结构设计,门槽二期混凝土采用溜筒下料方式直接入仓。在放空洞进口塔顶1697m平台设置混凝土受料点,采用溜槽送料至门槽顶部1691m孔口φ159溜筒,检修及事故门槽左右两侧仓号各设置一套溜筒系统,混凝土由溜筒至下部门槽二期混凝土仓内。混凝土溜筒采用10t卷扬机吊装、φ20钢丝绳固定,为避免混凝土分离,溜筒末端设置缓冲器,并经溜槽后入仓,门槽两侧均匀进行混凝土下料浇筑。

3.2.4 百米级门槽二期混凝土滑模运行

滑模施工按程序规范运行,遵循少提、勤提的原则,滑升间隔时间不大于15min,每次下料厚度30cm。

混凝土初次浇筑和滑模初滑:浇筑5cm厚同标号砂浆,分层浇筑两层30cm混凝土,混凝土初凝后,滑模提升1个行程,检查脱模混凝土强度情况,满足标准再提升2个行程,分两次浇筑60cm混凝土,提升3个行程,再浇筑30cm,混凝土与模板上口平齐,若无异常情况,滑模可进入正常浇筑[3,5]。滑模正常滑升运行要求连续作业,专人观察分析混凝土强度、控制滑模滑升时间及速度,确保脱模混凝土无流淌、拉裂、变形等现象,强度控制在0.1MPa,手按有硬的感觉,并能留下1mm左右深度的压痕[3-5]。

4 结语

本文针对长河坝水电站放空洞进口百米级门槽二期混凝土施工,采用滑模施工技术解决了百米级门槽二期混凝土浇筑困难、安全风险高、工期紧等诸多问题,达到了百米级门槽二期混凝土安全、快速施工,在施工安全、质量、进度及成本等方面均取得了极大成效,取得了良好的社会经济效益,总结了滑模在超高等特殊条件下的施工经验,为后续国内水电工程建设提供借鉴。