不良地质条件下地下厂房岩锚梁开挖施工技术

2022-07-08刘培伟

刘培伟

(中国水利水电第七工程局有限公司,成都,610213)

1 工程背景

猴子岩水电站位于四川省甘孜藏族自治州康定市境内,枢纽建筑物主要由拦河坝、两岸泄洪及放空建筑物、右岸首部式地下引水发电系统等组成[1]。引水发电建筑物布置于河道右岸,采用首部式地下厂房,电站装机容量170万kW(4×42.5万kW)。

引水发电建筑物布置于河道右岸,最大垂直埋深约660m、最大水平埋深约300m。主厂房、主变室、尾水调压室三大洞室平行布置[2],主厂房219.5m×29.2m×68.7m(长×宽×高),主变室139m×18.8m×25.2m(长×宽×高),尾调室140.5m×23.5m×75.0m(长×宽×高);尾水调压室中心线和厂房顶拱中心线间距为134.9m,主变室与厂房和尾水调压室间岩柱厚度分别为45.0m和44.75m。引水采用“单管单机”供水,尾水采用“两机一室一洞”布置[1-3]。

地质勘探实测最大地应力为36.4MPa,如此之高的地应力在国内水电工程已建成的地下洞室中实属罕见。σ2、σ3最大值达29.80MPa、22.32MPa,测值均较大,且与厂房轴线大角度相交,σ2与岩层走向小角度相交,对洞室的稳定不利,在洞室开挖解除σ2、σ3后,将产生拉张应力,并使得剪应力增大,从而造成围岩强烈劈裂破坏,对洞室的稳定性极为不利[2-3]。

2 施工工艺流程

针对猴子岩水电站地下厂房高地应力,提出了超前固灌、先锚后挖、提前预裂等方法,有效规避在不良地质条件下常规施工方法所面临的边墙稳定差、岩台成形质量差的难题,既保证了施工质量,同时也确保了岩锚梁边墙的结构稳定。

施工工艺流程见图1:

图1 岩锚梁层开挖施工工艺流程

3 施工方法

3.1 岩锚梁层分层、分区设计

3.1.1 设计原则[4]

(1)根据岩锚梁所在位置,确定岩锚梁上层的洞室开挖厚度,合理选择施工设备和施工方法,岩锚梁层及下面一层的开挖分层以4m~8m为宜。

(2)根据岩锚梁锚杆钻孔和安装的施工需要,确定岩锚梁层底板开挖高度。

(3)为保证下层开挖不对岩锚梁造成损害,岩锚梁底部混凝土距离下层开挖层的高度不宜小于3m。

(4)确定岩锚梁层开挖分层高度后,根据施工机械设备的特性及现场地质情况,合理确定中部中槽和两侧预留保护层的宽度,保护层宽度宜为2m~4m。

(5)中部主爆区与两侧预留保护层宜先预裂,两侧预留保护层岩体开挖在中部主爆区推进30m后进行。

3.1.2 分层、分区设计[5]

岩锚梁段开挖由上至下包括岩锚梁段上拐点以上至下拐点以下、按横截面分成中部中槽和两侧保护层进行。其中,中槽分上、下两层进行开挖;两侧保护层均分别分上、中、下三层进行开挖,保护层中层至少覆盖下拐点。

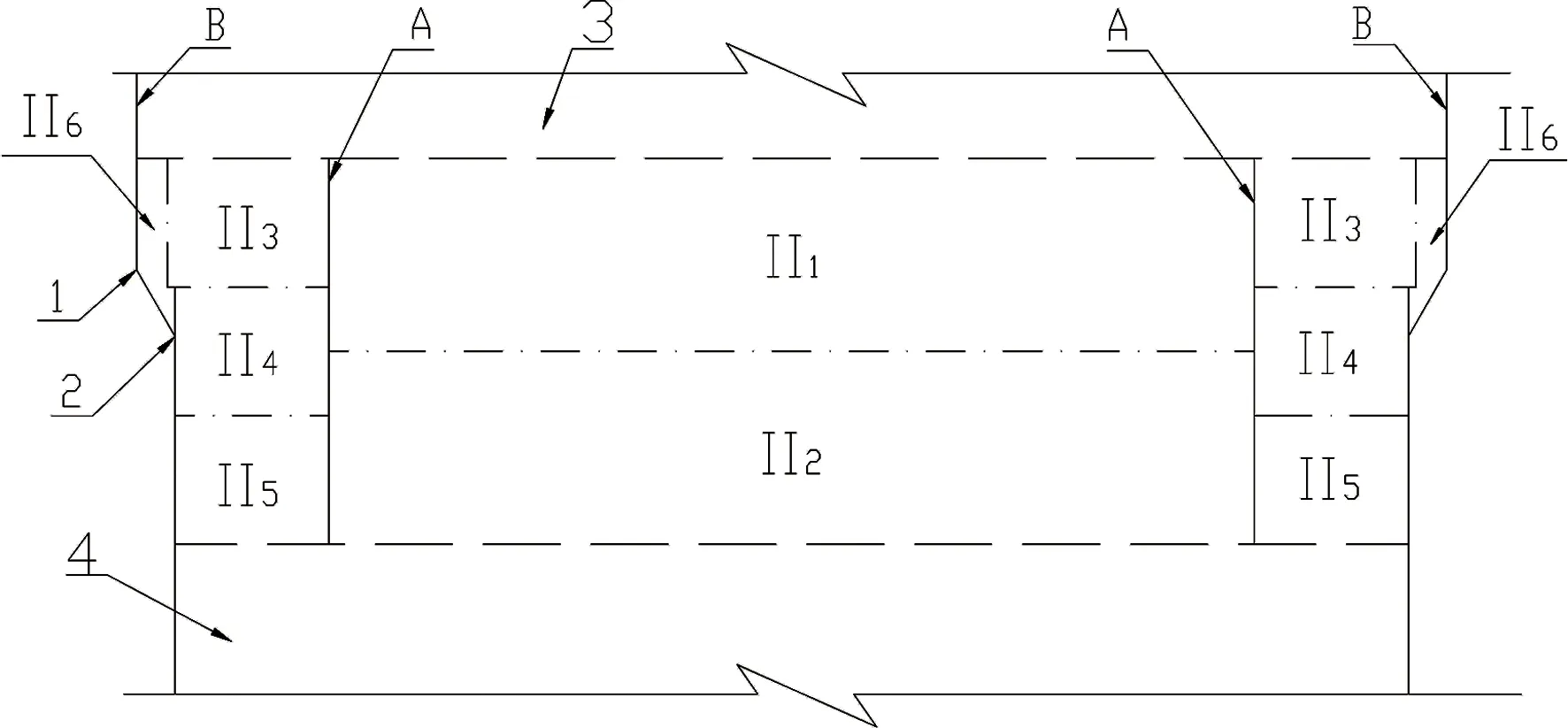

图2 岩锚梁洞室开挖分区分块示意

3.2 开挖设计技术要求

3.2.1 岩锚梁岩壁开挖要求

(1)岩壁吊车梁层开挖时,吊车梁附近应预留2m~4m厚的岩石保护层。

(2)岩壁吊车梁的岩壁开挖应采取光面爆破,爆破参数需经试验确定。严格控制一次起爆药量,确保岩壁成形,保证岩壁的完整和稳定,尽量减小由于爆破而产生的岩石松动范围[6-7]。

(3)应控制钻孔精度。岩壁不允许欠挖,超挖不大于0.1m。岩壁开挖后,应清除爆破产生的裂隙及松动岩石,清洁岩壁面,及时进行岩壁斜面修整,斜面与水平面的夹角与设计值相比应偏小,但不小于3°[6-7]。

(4)在对厂房顶拱、边墙进行喷混凝土作业时,必须对岩壁吊车梁范围的岩壁面进行遮盖保护,防止喷混凝土回弹到岩壁面上[7]。

(5)岩壁面开挖完成后,应立即开展锚杆施工,对下层周边进行预裂爆破,预裂深度大于6m,且必须保证预裂效果。在预裂完成后,才能开始岩壁吊车梁的混凝土浇筑。

(6)岩壁吊车梁浇筑时,周边区域不得进行开挖爆破;其下层开挖对岩壁吊车梁的振动速度应满足设计要求。

3.2.2 一般边墙的开挖要求

(1)地下厂房边(端)墙开挖应遵循“先洞后墙”原则[6],边墙在开挖至相应洞口高程之前,应先完成相应岔口开挖及锁口支护,再下降边墙。

(2)采用预裂爆破。

(3)预裂爆破参数需经试验确定,严格控制梯段爆破一次起爆药量。

(4)开挖岩壁应完整、稳定。相邻两炮孔间岩面不平整度不大于15cm。承包人应采用声波测试松动深度,实测松动深度满足施工图纸或监理人要求。

(5)爆破质点振动速度满足设计的要求。

(6)每层开挖完成后,及时进行喷混凝土;在下一层爆破出渣之前,进行锚杆、锚索及二次喷混凝土等支护措施。

3.3 中部中槽开挖

为减少中部中槽爆破振动影响,在中槽与保护层之间设置一排预裂孔,先行起爆形成一道裂缝。并按照“深层预裂,薄层开挖”的要求,先把预裂孔直接贯通至岩锚梁层底部,再把中部分两层采用梯段方式进行开挖。

3.3.1 结构预裂

预裂孔采用ROCD7液压钻造孔,孔径一般为φ75,钻孔深度H=岩锚梁层分层高度,间距一般为(7~12)D,采用乳化炸药进行爆破,底部加强装药,上部装药采用φ25/φ32药卷,线密度400g/m~500g/m,最终药量及装药结构将根据试验结果确定。为了使药卷位于炮孔的中心线上,除采用竹片间隔绑药外,还在竹片上间隔设置定位装置,以达到爆破效果。

3.3.2 梯段开挖

梯段爆破孔采用ROCD7液压钻造孔,孔径一般为φ75,钻孔深度H=1/2岩锚梁层分层高度,梯段爆破示意如图3所示。炮孔间排距、最小抵抗线、装药量等参数[8]见表1。

图3 梯段爆破示意

表1 浅孔梯段爆破参数和药包量经验公式

梯段爆破后根据爆破规模、开挖深度及道路条件等因素确定施工设备,一般采用液压反铲开挖,装载机配合,自卸汽车出渣。

3.4 不良地质段预固结灌浆

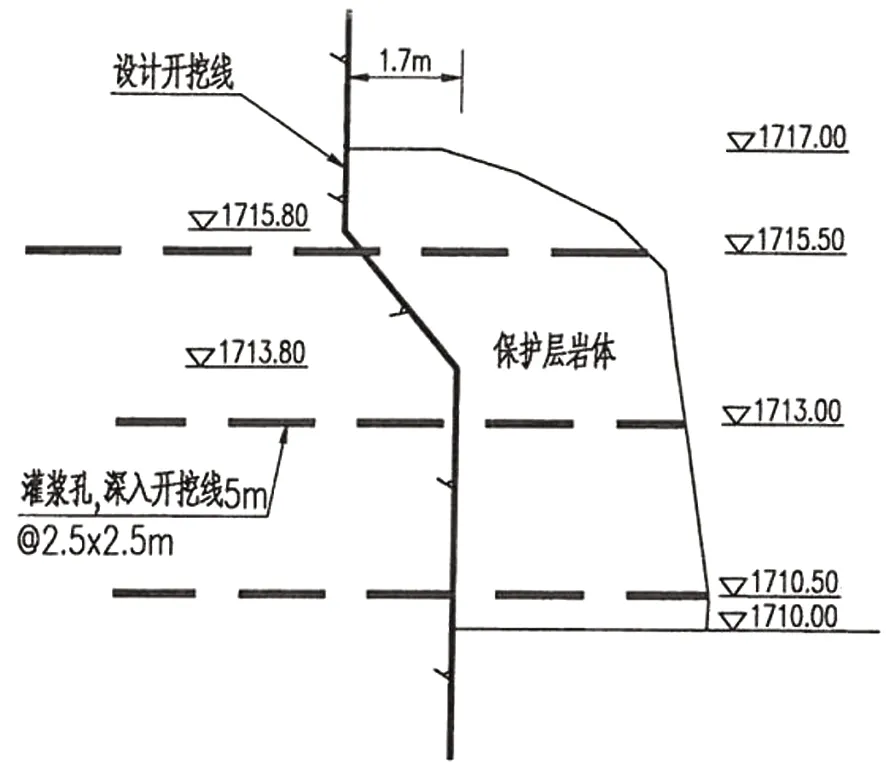

针对岩体松散破碎、完整性及稳定性较差,为保证高地应力条件下破碎岩体岩台成形,在岩锚梁保护层岩体开挖前对该段围岩进行固结灌浆。灌浆孔间排距2.5m,深入设计开挖线5m;采用循环法全孔一次灌浆,灌浆段长5m,保护层岩体内孔段不灌浆[2];灌浆压力2.0MPa,采用逐级升压方法,起始压力为0.3MPa,每段增加0.3MPa~0.5MPa;灌浆孔在灌浆前用压力水进行裂隙冲洗,直至回水清净为止,冲洗压力不大于0.3MPa[9]。

图4 岩台预固结灌浆孔布置示意

固结灌浆根据钻孔深度、孔径、施工强度等要求确定钻孔设备,一般采用潜孔钻、锚索钻机等设备进行钻孔。

3.5 保护层开挖

(1)两侧预留保护层岩体开挖在中部主爆区开挖推进30m后进行。

(2)对洞室顶拱起拱点与岩壁梁上拐点距离较小、岩台较薄、岩性相对完整的岩体,可采用沿岩台轴线方向设置水平孔小药量光面爆破的方法,排炮孔深不宜超过3m。

(3)两侧保护层分三层开挖,采用手风钻钻孔,靠预留岩台面和岩台下拐点以下直墙面采用光面爆破,具体爆破参数如下[8]:

①最小抵抗线

W=(7~20)D

②炮孔间距

土石方开挖时

a=(0.6~0.8)W

③单孔装药量,用线装药密度Qx表示

Qx=qaW

上述三式中D为钻孔直径;q为松动爆破单位耗药量。

(4)为保证造孔精度,采取搭设样架+套管的形式造竖向孔。钻孔样架全部采用φ48钢管搭设,主要由支撑管、导向管两部分组成,样架搭设顺序为先支撑钢管后导向管,钢管与钢管之间采用扣件进行连接[7,10-11]。

(5)钻孔

①开钻前,当班技术员采用钢卷尺、地质罗盘、水平尺对准备投入使用的钻孔排架进行钻前校核检查,经检查无变形和移位后方可开钻。开孔后应立即检查孔位是否在开口线位置,确保孔位无误后再继续施钻,并在钻进过程中注意检查[7,10-11]。

②岩台光爆孔位置造孔严格执行换钎制度,首次开孔采用短钎,再换为长钎,终孔钻杆长度=光爆孔设计孔深+导向管长度+钎尾长度[7]。

3.6 岩台下边墙系统支护及锁口支护

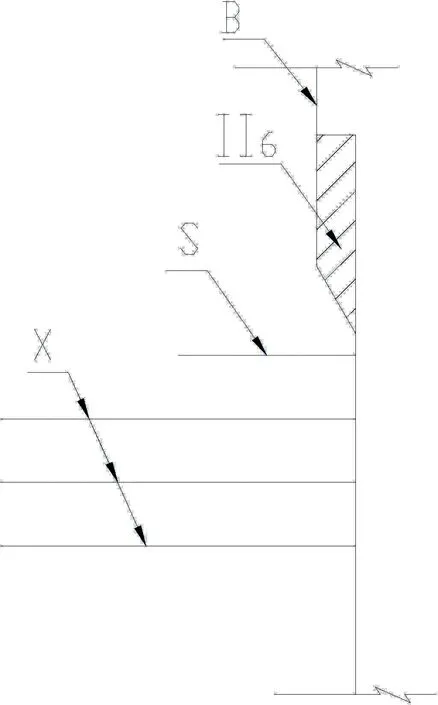

上、下游两侧保护层下层开挖完成后就立即进行边墙结构面系统支护,及时完成岩石锚固,减少边墙岩石裸露及应力释放的时间,确保边墙的稳定及成形质量。在岩台三角体开挖前在下拐点位置增设一排锁口锚杆+角钢进行保护[12],提前完成该部位岩体锚固,减少爆破震动对下拐点及周边岩体的破坏,确保岩台成形质量。边墙支护如图5所示。

图注:B是边墙线,S是锁口锚杆,X是系统锚杆

3.7 下一层边墙结构线预裂

在岩锚梁岩台开挖前,对岩锚梁下面一层的岩体边墙进行预裂,形成两条预裂缝。预裂孔采用YQ100E潜孔钻造孔,孔径一般为φ90,钻孔深度H=岩锚梁层下层分层高度,炮孔间排距、线装药密度、装药结构等具体参见上述“3.3中部中槽开挖”。

为保证造孔精度,采取搭设样架的形式造竖向孔。钻孔样架全部采用φ48钢管搭设,钢管与钢管之间采用扣件进行连接。

3.8 岩台开挖

(1)岩台区开挖采用光面爆破,钻孔间距按照上述“3.5保护层开挖”公式取小值。

(2)在Ⅱ3区钻孔时,将岩台(Ⅱ6区)竖向光爆孔一并实施,并插PVC管用面纱堵塞孔口,PVC管端部一律伸出孔口20cm。待下层预裂完成后再进行斜向孔钻孔。

(3)为保证造孔精度,斜向孔采取搭设样架+套管的形式造孔。钻孔样架全部采用φ48钢管搭设,主要由支撑管、导向管两部分组成,样架搭设顺序为先支撑钢管后导向管,钢管与钢管之间采用扣件进行连接[7,10]。

(4)装药前必须对所有钻孔按“平、直、齐”的要求进行认真检查验收并作好钻孔检查记录。为尽量保护岩壁不被损坏,光爆孔竹片应贴预留侧岩壁布置[7,10]。

(5)岩台区垂直光爆孔(设计轮廓线位置)以及岩台斜面孔的线装药密度拟按40g/m~70g/m控制。光爆孔采用φ25小药卷间隔装药。具体爆破装药量根据爆破试验最终确定。

(6)岩台开挖成形后,岩面局部松动块体和欠挖部位采用人工进行清理,严禁采用爆破的方式进行处理[7]。

4 结语

(1)根据地下厂房地应力释放特点及条件,在保护层与中部中槽之间设置预裂孔,达到了提前释放应力、减小爆破振动损害的目的。

(2)结合机械设备功能、作业条件等要求,保护层采用分层分块分区进行开挖,降低了爆破单耗和周边孔药量,减少了爆破振动对边墙的破坏。

(3)上、下游两侧保护层下层开挖完成后就立即进行边墙结构面系统支护,及时完成岩石锚固,减少了边墙岩石裸露及应力释放的时间,确保了边墙的稳定及成形质量。

(4)在岩台三角体开挖前在下拐点位置增设一排锁口锚杆+角钢,提前完成该部位岩体加强锚固,减少了爆破震动对下拐点及周边岩体的破坏,确保了岩台成形质量。

(5)在岩台三角体开挖前对岩锚梁下面一层的岩体边墙及中部中槽的槽边进行预裂,形成两条预裂缝,减少下层爆破震动对岩锚梁的影响。

(6)与传统施工方法相比,通过采取超前锚固、先锚后挖、提前预裂等一系列手段,既保证了施工质量,又确保了岩锚梁边墙的结构稳定。