多仓位储料仓机位智能选择改造

2022-07-08李永宏孙晓华殷学宇亓冬吴广宏山东鲁碧建材有限公司山东济南271103

李永宏,孙晓华,殷学宇,亓冬,吴广宏(山东鲁碧建材有限公司,山东 济南 271103)

1 储料仓人工操作弊端

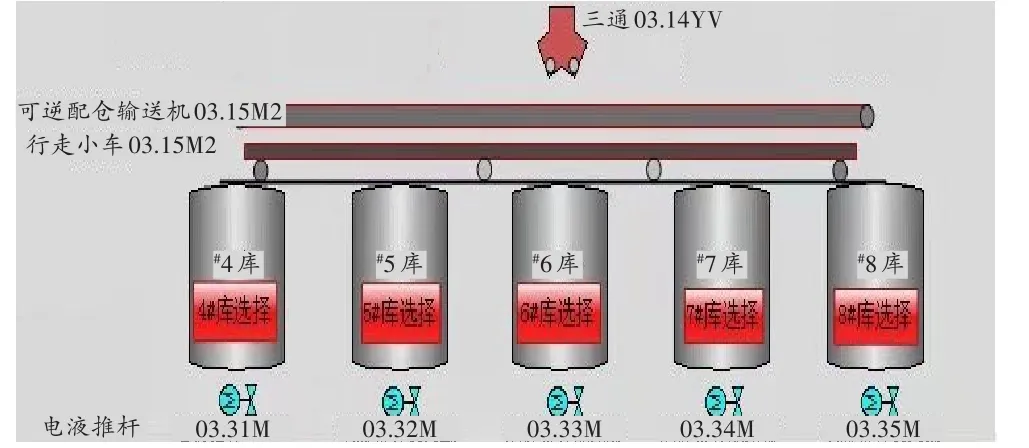

我公司一条石灰石破碎生产线,经两级筛选后,其筛下物料进一步进行闭环细破,细石成品根据物料的不同,分别送入5只储料仓。5只储料仓一字排列,来料先经过三通,进入中间储料仓(#6仓)或经移动小车拖动的可逆皮带,分别将来料送入两侧的4只储料仓。其布局示意图见图1(Wincc画面部分截取,左西右东)。

图1 储料仓布局示意图

其中,行走小车作为物料配送工具,其传统的控制方式往往是人工操作:(1)人工现场利用行走小车的正转或反转将可逆皮带移动至合适位置,并通知中控室可以开机,物料入几号库;(2)由现场人员指挥,中控室单机操作,将行走小车移动至合适位置(即使每个仓都安装有位置开关,一旦行走小车不在可检测位置,中控室将无所适从)。人工操作的弊端主要有:(1)人工操作时需反复确认;(2)容易失误;(3)极大影响了工作效率;(4)增加劳动量等。

2 控制方案与实施

我们经过摸索、现场测量、分析后,决定对该局部区域的三通、可逆皮带、行走小车、仓位选择进行硬件和控制程序的系统改造,以达到无论系统设备开、停机,可任由中控室方便、精准的选择物料所入仓位,且不影响设备的连续运转。现场实际设备的使用说明和位置定位如下:

当选择#6仓(中间仓,其它仓位自动脱选)时,三通自动选向(三通自带两只位置开关,分别指示物料走向),物料经三通直接入#6库,可逆皮带和行走小车不动作;当选择其它任一仓位时(只能选择一个仓位,其它仓位自动脱选),三通自动选向,物料经三通和可逆皮带入所选仓位。当可逆皮带西机头(左)在西极限位时,其东机头在#6和#7仓位之间,当可逆皮带西机头(左)在#4仓位时,其东机头在#7和#8仓位之间,当可逆皮带西机头在#5仓位时,其东机头在#8仓位东;当可逆皮带东机头(右)在东极限位时,其西机头在#5和#6仓位之间,当可逆皮带东机头(右)在#8仓位时,其西机头在#4和#5仓位之间,当可逆皮带东机头在#7仓位时,其西机头在#4仓位西。

根据需要,分别在#4、#5、#7、#8仓位合适位置加装非接触位置开关,作为仓位入料口精准定位用;在#4仓西侧和#8仓东侧的极限位置也安装非接触位置开关,作为防止行走小车越位保护用;信号全部引入PLC,将两端极限越位保护同时串联进行走小车的正、反转控制回路,现场安装可逆皮带机头位置指示灯作为现场人员巡检的辅助;行走小车电机安装停电抱闸设备,以实现机头精准定位。

3 控制功能的实现

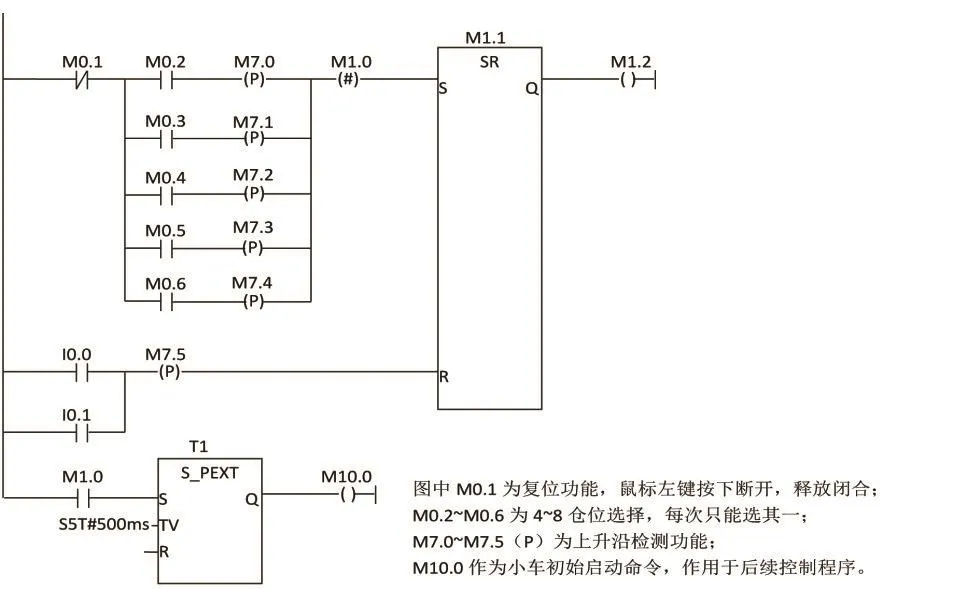

3.1 皮带机头的位置分割,初始启动命令的实现

为实现中控室方便、精准的选择仓位,同时保证设备运行安全可靠,我们将可逆皮带两个机头的位置,在控制程序中分别进行了切割,每个机头6个位置,以西机头为例,分别为:西极限位、#4仓位西、#4仓位、#4和#5仓之间、#5仓位、#5仓位东(东机头略)。之所以如此细分,主要是考虑当设备检修时或有其它不可预知原因造成可逆皮带的两个机头大概率都不在位置开关的位置,程序无法判断设备所处位置。设备开机前,程序中设置一初始启动命令(M10.0),任意选择其中一个仓位(#6仓除外),程序自主选择移动一下行走小车,任意位置开关一旦有反馈信号,结合小车的运转方向,程序可瞬间锁定可逆皮带两机头位置,并自动将皮带移动至所选仓位,同时锁定三通的位置选择和可逆皮带的转向。部分控制程序示意图见图 2,图中“(P)”指令(M7.0~M7.4)作为仓位选择命令的上升沿检测,一旦检测到新的仓位选择命令时,置位M1.1,使能M1.2(只进#6仓选择),三通走料位置即时改至只进#6仓,可逆皮带停止运转(可逆皮带的控制在另外控制程序中);当小车行走至仓位选择位置时,小车停止,其抱闸装置使能。可逆皮带根据所选仓位,自动选择正反转开机,其正、反转信号I0.0或I0.1经上升沿M7.5,复位M1.1和M1.2,三通根据需要自动选择走料位置(三通的控制在另外控制程序中);M1.0作为前信号流的信号检测,一旦有信号,便经脉冲时间继电器T1产生一个500ms脉冲(M10.0),作用在行走小车正、反转运行条件中作为小车初始启动命令。

图2 部分控制程序示意图

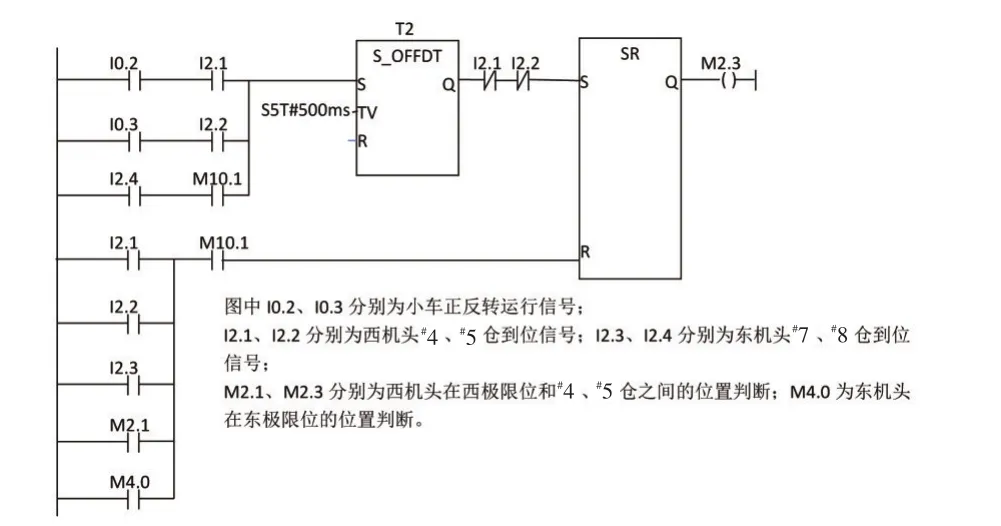

3.2 皮带机头位置的智能判断

(1)当机头正好处在位置开关上方时,程序处理相对简单,程序见图3,图中I2.0是西机头极限位置信号,M2.0是东机头在#6、#7仓之间的位置判断,实际中,当M2.0为真值时,即使西机头未到西极限位置,可逆皮带已在不可用位置,小车已无继续西行必要,也可防止小车继续西行的撞击风险;图中I2.1作为西机头#4仓到位信号的唯一条件(程序也对东机头位置同时做出判断),可确保仓位的精准选择。

图3 机头正好处在位置开关上方时的程序示意图

(2)当机头位置处在两仓间或位置开关某一侧时,可逆皮带另一侧机头被定位在所选仓位,机头的位置是根据行走小车在运行过程中各位置开关的信号反馈及小车的正、反转(运行方向)来判断。其位置开关的反馈信号只有所选仓位的信号为常开信号,其余位置开关的信号在实际运行中均为脉冲信号。利用位置开关的信号反馈,其机头位置判断程序作如下处理,就把可逆皮带的两个机头精准锁定,为下一次仓位的选择,提供依据,自动判断小车应该正转还是反转,程序见图4。作为西机头在#4、#5仓之间的位置判断(M2.3),图中M5.0的置位部分分为三路:①I0.2小车正转运行信号(东行为正转,下同)和I2.1(#4仓位置开关信号)相串联经延时继电器T2(躲过西机头经过#4和#5仓位置开关时对M5.0的复位),串联#4和#5仓位置开关常闭信号(I2.1和I2.2),置位M5.0和M2.3;②I0.3小车反转运行信号(西行为反转,下同)和I2.2(#5仓位置开关信号)串联,同条件1置位M5.0;③ I2.4(#8仓位置开关信号)和M10.1(小车正、反转运行信号经延时断开继电器1S)串联(当东机头在#8仓时,西机头恰好在#4、#5仓之间),同条件1置位M5.0;M5.0的复位部分先将西机头不在#4和#5仓之间的已知条件并联,再和M10.1串联(作用见上文说明,防止小车在不运行时,因其他原因对该位置的错误复位),实现西机头不在该位置的复位。其它机头位置的判断与此程序相类似。

图4 机头不在位置开关上方时的位置判定部分程序示意

(3)同时,两个皮带机头的位置在Wincc画面中显示,作为参考,见图5。

图5 机头位置的Wincc画面显示

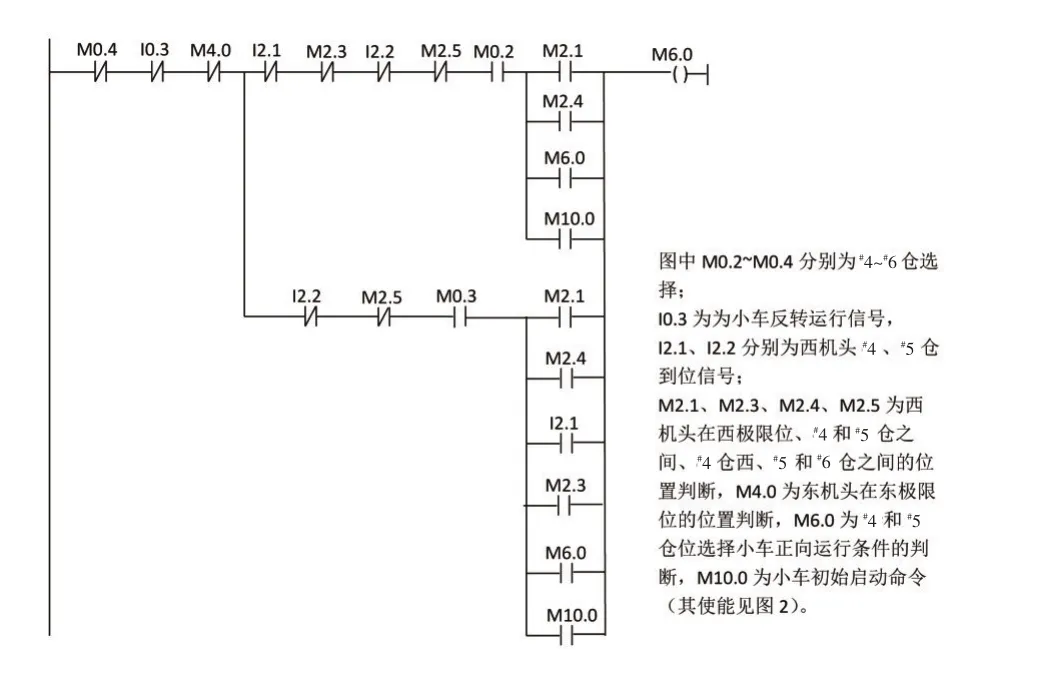

4 行走小车正、反转驱动条件及驱动

(1)根据可逆皮带两个机头的位置条件,分别对选择#4、#5,#7、#8库行走小车正反转的驱动条件进行编程,以#4、#5库小车行走正向驱动条件为例,程序示意图见图6。图中,当不选择#6仓时(M0.4),常闭点闭合,与小车反转运行常闭(I0.3)及东机头东限位常闭(M4.0)串联后,分为两路,分别作用于#4、#5选择的使能,仅以选择#4仓为例介绍:第一路经I2.1常闭(西机头不在#4仓位)、M2.3常闭(西机头未在#4、#5仓之间,可正转)、I2.2常闭(西机头未在#5仓,可正转)、M2.5常闭(西机头未在#5、#6仓之间,可正转)、#4仓选择(M0.2),与M2.1(西极限位)、M2.4(#4仓西侧位)、M10.0(初始启动命令,见上文)、M6.0(#4、#5仓正向驱动条件的自保)的并联条件相串联,使能M6.0。

图6 选择#4、#5库小车行走正向驱动条件程序示意图

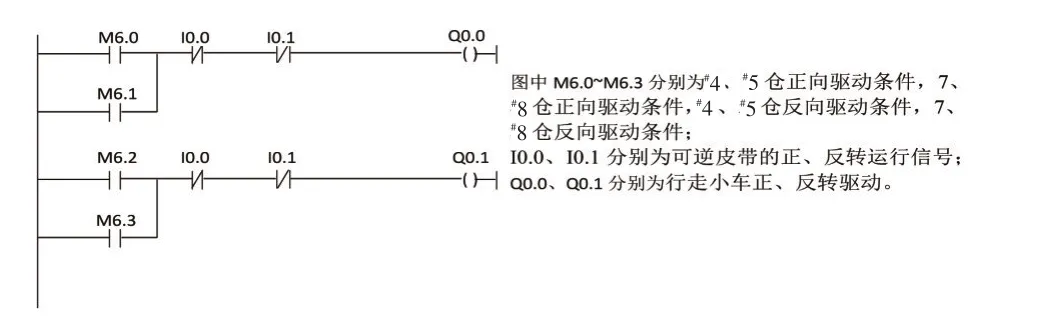

(2)四个驱动条件(M6.0(#4、#5仓正向驱动条件)、M6.1(#7、#8仓正向驱动条件)、M6.2(#4、#5仓反向驱动条件)、M6.3(#7、#8仓反向驱动条件)作为小车的正、反转驱动条件,分别串联可逆皮带的正反转运行常闭信号(I0.0、I0.1),行走小车只能在可逆皮带停止时运行选仓,杜绝物料抛洒)使能行走小车正、反转驱动Q0.0和Q0.1,见图7。

图7 行走小车正反转驱动程序示意图

5 结语

综上,完成了中控室方便、精准选择仓位的智能化的行走小车完整的控制程序。该系统改造后,自2018年使用以来,除了更换两次小车的主回路接触器,位置开关在检修时被砸坏一次,正常使用至今,减轻了操作人员的劳动强度,极大提高了工作效率,杜绝了物料入错仓情况的发生,取得了良好效果。