水泥生产线SNCR过程复合控制

2022-07-08张峰亮高雪清浙江尖峰水泥有限公司浙江金华3000武汉理工大学光纤传感国家工程实验室湖北武汉430070

张峰亮,高雪清(.浙江尖峰水泥有限公司,浙江 金华 3000;.武汉理工大学光纤传感国家工程实验室,湖北 武汉 430070)

0 引言

进入二十一世纪,国家强调推进绿色产业可持续性发展,加强对高能产业环保排放的监控力度。水泥熟料生产中产生的大量NOx,采用选择性非催化还原反应SNCR是水泥企业目前最常采用的脱硝方法,在保证废气排放达到国家排放标准的同时,要最大程度避免氨逃逸,以降低生产运营成本和氨逃逸所造成的设备腐蚀及对大气的二次污染。SNCR工艺上要求,作为还原剂的浓度为21%的氨水宜在在水泥窑预热器C5所具备的900℃左右的环境下与废气中的NOx发生还原反应[1]。由于NOx的检测与还原反应区域间流程长(在SNCR完成后,废气经由预热器、收尘器达到尾排烟囱,在窑尾烟囱处对NOx进行在线实时检测),脱硝系统中废气排放的NOx信号存在严重的信号滞后,采用常规的PID控制很难达到好的控制效果[2]。

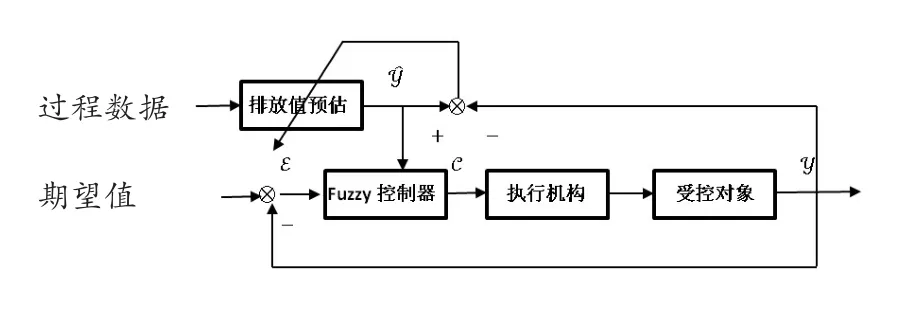

对于SNCR脱硝工艺是这样一个长流程、大滞后的控制对象[3]。通过建立受控对象的预估器是解决控制系统反馈信号滞后的有效方法[4],本文中以最小二乘估计建立一个初始的多元线性NOx模型,对废气中NOx超前预估,以NOx反馈值与预测值误差对模型参数进行实时校正,以克服参数时变性对NOx排放预估的影响,设计一种旨在克服预估残差的模糊控制器,实现系统对NOx排放的超前控制。系统框图见图1。

图1 NOx排放控制系统框图

1 废气NOx数学模型设计

水泥熟料生产过程中,废气中的NOx主要有两种产生类型:燃料型NOx和热力型NOx[5]。其中,燃料型NOx是燃料和原料中所含的氮氧化物所形成;热力型NOx是在温度高于1500℃以上,大量助燃空气中的氮在高温下被氧化产生的。在水泥熟料生产过程中,分解炉内主要是原料和燃料产生的燃料型NOx,水泥窑内不仅产生燃料型NOx更主要的是产生热力型NOx。NOx的产生受到诸如窑况、产量、风温、风压、喂煤量等许多因素影响,这些因素相互耦合,具有非线性、慢时变的特性,实际中难以对生产过程废气中的NOx建立一个确定的数学模型加以描述。

不难看出,分解炉内的尾煤和产量是燃料型NOx产生的直接因素;窑尾高温气体分析仪检测的NO则综合体现了窑内燃料型和热力型NOx产生的状况;而SNCR还原区域内的CO、O2、温度及压力则是表征窑内还原气氛和脱硝效率的主要因素。通过以上分析,可以得知废气中NOx排放是尾煤、产量、高温气体分析仪的NO、CO、O2、还原反应区域温度、压力的相关函数。

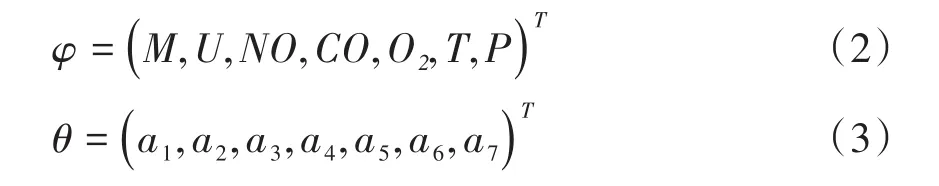

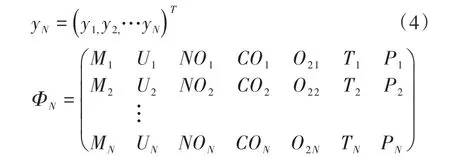

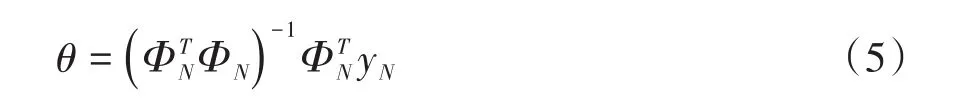

1.1 最小二乘估计参数估计

在过程控制中,即使是连续生产过程,操作经常是处于稳定状态,因此在这种情况下只需要考虑输入变量和输出变量之间的稳态关系就行了[6]。对于脱硝过程,其废气中的NOx含量在一定的时域范围内,是由相关变量所决定的。废气中的NOx含量可由(1)(2)(3)式描述:

(1)式中,y是废气中NOx排放值。

(2)式中,M为尾煤给煤量,U为产量,NO,CO,O2为NO,CO,O2气体分析仪检测参数;T、P为还原反应区域温度和压力;(3)式中ai(i=1,2,…7)为相关系数。

按照最小二乘估计方法,可以离线采集N组输入输出数据,得到:

由式(4)可以得到模型相关系数。

实验中取N=1000,得到相关系数

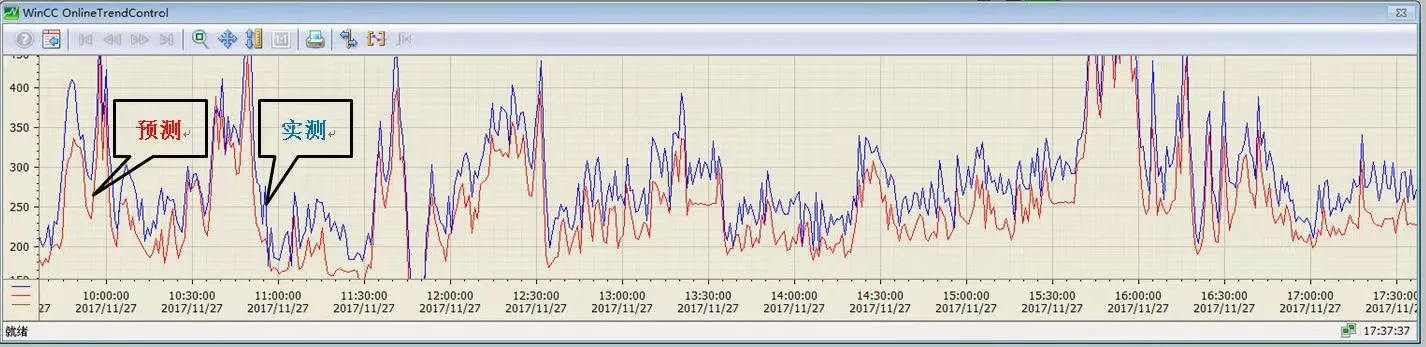

以相关系数和生产过程参数获得的NOx预测值=φTθ与实测排放值比对曲线见图2。

图2 NOx预测值与实测值波形

通过图2可见预测值与实测值总体趋势基本一致,预测值趋势上超前实测值约3min,不足之处是在实际生产过程中,各个相关变量对NOx的产生和影响,存在着不确定的渐变,前期通过静态数据记录得到的相关系数逐渐失真。

1.2 递推预测废气中NOx

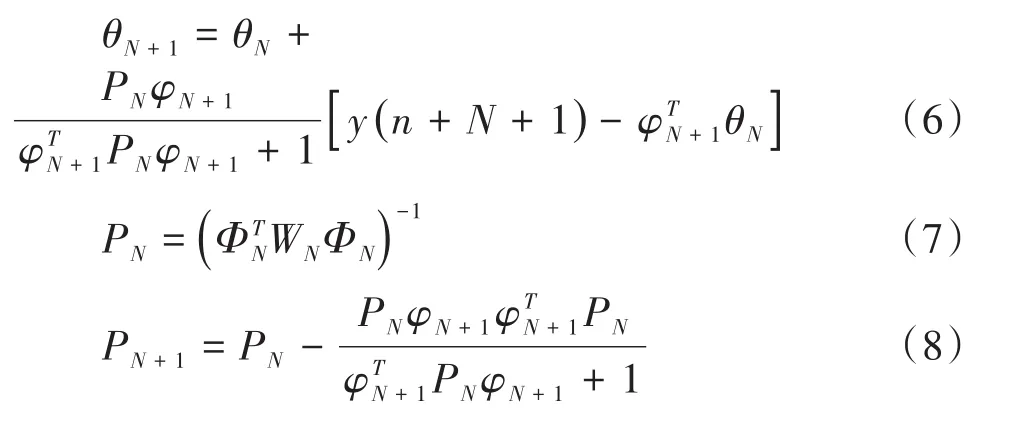

对于相关系数渐变的数学模型,采用递推最小二乘法,每取得一个NOx排放实测值,通过与排放预测值的比较,对相关系数进行修正,从而保证修正后的模型不断逼近真实情况。通过理论推导可得(5):

(7)式中,WN为正定矩阵,表征相关变量的权重,在工程中,采用简便的处理方法,取:

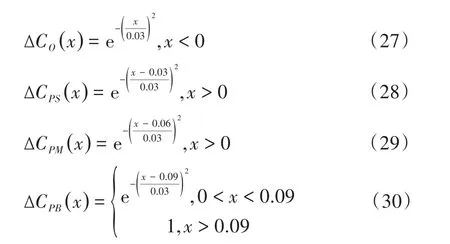

通过递推最小二乘估计递推算法得到的预估参数,计算得到对尾气中NOx的估算值,与实际值相比较得到数据曲线,见图3。

图3 递推最小二乘估计对NOx预测值与实测值波形

可见,采用递推最小二乘估计预测值与实测值趋势一致,在时域上,预测值总体超前实测值约3~40min,最主要的优势在于,采用递推最小二乘估计可以自适应于窑况变化而带来的相关系数的变化,保证预估值与实测值逼近。

2 模糊控制器

从图3中可以看出,虽然实测值与预估值总体趋势上同步,但或大或小存在着残差,控制系统单凭预测值来进行氨水调节无法实现对NOx排放的精准控制,对于难以建立其精确数学模型的问题,不便于用传统的控制方法进行控制,而采用一类简单实用的模糊控制器,却能收到相当满意的控制效果[7]。

2.1 隶属度函数

将控制偏差E按(0,±50,±100,±150)×10-6将E划分为7个等级,该论域模糊语言描述为NB、NM、NS、O、PS、PM、PB,则有:

对于实时采集的模拟量,通过对应的隶属函数(10)-(11)、(17)-(18)、(29)-(30),完成模拟量由基本论域向模糊论域的转换。

2.2 模糊控制输出

对于氨水调节增量,归纳出模糊控制规则,通过模糊计算规则,得到模糊控制器输入E和̂与控制器输出∆C的模糊关系矩阵͂。由模糊控制合成规则,氨水调节增量∆C可由(31)式求得:

xi所对应的模糊论域为:NB,NM,NS,O,PS,PM,PB。μ∆C是各个论域对应的隶属度,根据隶属度最大值原则,∆C中最大隶属度所对应的模糊论域即为当前模糊控制器的输出值。

3 实验与结论

SNCR复合控制系统通过建立废气中氮氧化物排放的数学模型,即时感知氮氧化物排放浓度的变化趋势,结合反馈信号的氮氧化物实际排放浓度,精准调节氨水喷给量,实现SNCR生产过程模糊控制。对废气中的氮氧化物小时均值排放,以排放期望值为基准,精度达到±10×10-6,很好满足实际工作的需要。复合控制系统的实施,实现了:

(1)生产过程自动化,复合控制系统的实施过程,无需人工干预,极大地减小了人员的工作强度;

(2)控制过程精确化,复合控制系统的输出与期望值趋于一致,减少了氨逃逸,避免了生产过程对大气造成的二次污染同时减少了对过程设备的腐蚀,降低了设备运营成本;

(3)产品制造效益化,精准的控制,降低了环保风险控制裕量,使得水泥吨熟料氨水消耗降低,直接带来生产成本的降低。

水泥生产中的脱硝处理,从降耗的角度可采取工艺和控制方法加以优化,在大力提倡制造业可持续性发展、生产过程智能化的今天,SNCR复合控制系统将人工经验与计算机技术相结合,通过数学建模和模糊控制手段,实现生产过程精准控制,达到降低环保风险控制裕量,降低了生产过程成本。SNCR复合控制系统所采用的控制方式,对水泥建材行业进行技术改造、产业升级具有广阔的应用前景。