炼油装置硫化亚铁垢化学清洗技术进展*

2022-07-08刘新宇李凌波程梦婷李宝忠

刘新宇 李凌波 李 龙 程梦婷 李宝忠

(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045)

炼油装置长期运行导致内部金属构件与H2S、硫醇、CO2、HCl、胺液等发生协同反应,生成硫化亚铁垢,产生的垢物从金属表面剥离,并随物料在装置内部迁移,在填料、反应器、塔底、塔顶破沫网、换热器、罐底等部位聚集。打开装置检修时,硫化亚铁垢遇空气发生剧烈氧化反应而放热,若引燃周围可燃物,极易导致火灾爆炸等事故[1-3]。为杜绝相应生产事故的发生,企业常采用金属防腐工艺、惰性气体在线保护、空气逐级氧化、化学清洗等方法[4-5]。其中,化学清洗方法通过化学药剂并采用一定工艺方法将硫化亚铁垢钝化或溶解,从而解决其自燃的隐患[6-9]。化学清洗方法相比其他方法更适用于炼油设备停工检修前的硫化亚铁垢清除。

炼油装置化学清洗在国内已有30余年历史。化学清洗核心在于清洗剂,传统的清洗剂包括强酸、强氧化剂和乙二胺四乙酸(EDTA)等络合剂,但盐酸、硫酸等强酸易产生金属腐蚀及H2S溢出等问题;KMnO4清洗过程具有颜色变化,可以很好地指示清洗终点,但产生的MnO2沉淀难以处理[10]18;过氧化物反应后产生氧气,在密闭空间与油气可形成爆炸环境,存在安全隐患[10]18;次氯酸盐及ClO2还原产物含有Cl-,Cl-残留易导致奥氏体不锈钢发生应力腐蚀[11];EDTA等络合剂成本较高,且清洗产物难以生物降解[12]。近年来,硫化亚铁垢的清洗技术从清洗剂及清洗工艺上逐渐克服传统技术的弊端,取得了许多新的进步。本研究对炼油装置化学清洗剂、清洗工艺的新技术新进展进行分析总结,对比相关技术特点并指出发展方向;还对清洗过程控制、清洗效果评价及清洗废液处理等问题逐一阐述,最后对该领域发展进行展望并提出相应建议。

1 硫化亚铁垢清洗剂

硫化亚铁垢清洗剂从组成上包括氧化剂、螯合剂、缓蚀剂、表面活性剂及助剂等,从清洗原理上可划分为钝化型、螯合型以及混合型,钝化型清洗剂主要依靠其氧化作用将FeS转化为惰性、不易燃的物质;螯合型清洗剂则利用螯合作用将硫化亚铁垢中的Fe2+螯合,从而促进硫化亚铁垢的分解;混合型清洗剂在组成上是上述类型清洗剂的集合,在功能上具有多种组分的协同效应。

1.1 钝化型清洗剂

传统钝化型清洗剂如KCrO4、KMnO4、次氯酸盐、ClO2、过氧化氢等具备强氧化性,可与FeS快速反应,但存在放热剧烈不易控制、清洗过程易造成设备腐蚀、具有安全隐患、产生危害性废水等问题,且清洗剂会与油气发生反应有所消耗。近年来,钝化型清洗剂逐渐向清洗过程更易控制、组分毒性低且易生物降解的弱氧化剂方向发展。

加拿大Clean Harbors公司开发的一款清洗剂Paratene D-740[13]主要以十二烷基二甲胺氧化物为主要活性物质,其具有弱氧化性,可与FeS温和反应且放热缓慢,同时可吸收设备内部残余H2S等异味气体。但该清洗剂含有较高的有机成分,导致清洗废水生化需氧量(COD)较高,若不经处理不具备直排污水处理厂的条件。美国United Laboratories International公司近些年开发了以甲基吗啉氮氧化物为主的钝化型清洗剂[14-15],该物质氧化性温和,可将FeS氧化为硫及硫代硫酸盐,相比于具有长链结构的有机胺氧化剂,不产生发泡问题;但该清洗剂的问题同样在于COD较高,可能也需要进行二次处理再排放污水处理厂。日本Kurita Water Industries欧洲子公司开发的Kurita CD-5201清洗剂[16]3主要含有一种烷基二甲胺氧化物,可对FeS产生温和的氧化,该清洗剂可对苯进行吸收,并通过汽提过程释放苯而再生。Kurita CD-5201对液/气态烃产生乳化,清洗后静置3 h便可实现油水相分离(不使用破乳剂),解决了废水储存及乳化液需破乳等问题,且分液后产生的水相COD含量低,不对污水处理厂产生冲击。Kurita CD-5201清洗剂相比Paratene D-740清洗剂考虑了后续清洗废水的处理问题,更符合应用的实际需求。美国Jayne Products公司的JPX-EE清洗剂[17]也是基于氧化原理的清洗剂,且该清洗剂具有良好的生物降解性。美国Refined Technologies公司利用亚硝酸钠在碱性条件下与FeS反应,生成稳定的硫单质及氧化铁,该反应同样条件温和[18]3。但反应中产生氨气,使得反应体系pH不断上升,需要控制反应体系的pH在一定范围内。AHMED等[19]研究发现K2B4O7作为一种环境友好的物质对FeS具有较好的溶解作用,14%(质量分数,下同)的K2B4O7对黄铁矿的溶解速率比20% DTPA+7% K2CO3组合提高16%,同时利用密度泛函理论(DFT)建模推测出K2B4O7可实现对FeS中Fe2+向Fe3+的氧化,而H2O对Fe3+结合能明显高于Fe2+,因此加速FeS溶解。在K2B4O7对FeS溶解过程中,氧化作用是关键,这也为新一代清洗剂开发提供了新的思路。在应用方面,United Laboratories International公司开发的Zyme-Flow©UN657曾用于一家印度炼油厂常减压蒸馏装置常压塔、减压塔清洗[20],清洗过程实施16 h,一次性完成FeS、H2S的清除,比过去多次清洗节省了大量时间,且清洗废水产生量缩减。Refined Technologies公司开发的Quench©清洗剂应用于某个胺液系统清洗[21]1-17同样取得优异的效果,且清洗剂实际清洗时间仅为2 h,大大节省停工时间成本。

国内在钝化型清洗剂开发研究方面落后于欧美发达国家,新型钝化型清洗剂研究近年来鲜有报道,左理胜等[22]较早开发的一款清洗剂中以丙二烯二胺作为钝化剂,该物质可将FeS氧化为硫单质,并伴随有氨气和乙烯产生,尽管反应趋于温和且无重金属离子产生,但丙二烯二胺稳定性欠佳,且氨气和乙烯也不容易处理。孟庭宇等[23]1-7开发的清洗剂以K2FeO4作为钝化剂,K2FeO4相比KMnO4规避了重金属离子污染的问题,但其氧化性更强,且K2FeO4易于分解,因此实际应用较少。国内关于钝化型清洗剂的应用大多还基于传统清洗剂,新型钝化型清洗剂的应用报道不多,黄继明等[24]将自制的钝化型清洗剂应用于硫磺回收装置的FeS清洗,随着清洗过程进行,清洗液中氧化剂含量逐渐减少,清洗废液排放控制pH为6~9,COD≤500 mg/L,S2-≤20 mg/L。延安炼油厂利用进口的Paratene D-740清洗剂清洗液化气精制装置[25],对FeS、H2S进行钝化、清除、吸收,整体清洗情况良好,但也存在低点及盲端清洗不彻底的问题。

总体而言,欧美发达国家的炼油工业主要基于钝化型清洗剂实现硫化亚铁垢的清洗,且以克服传统钝化型清洗剂放热剧烈、腐蚀、存在副反应为目标,清洗剂更注重环保性能;我国炼油装置硫化亚铁垢的化学清洗也以钝化型清洗剂为主,且可实现钝化FeS的目标,未来钝化型清洗剂需要向更加温和、安全、反应专一、绿色环保的方向发展。

1.2 螯合型清洗剂

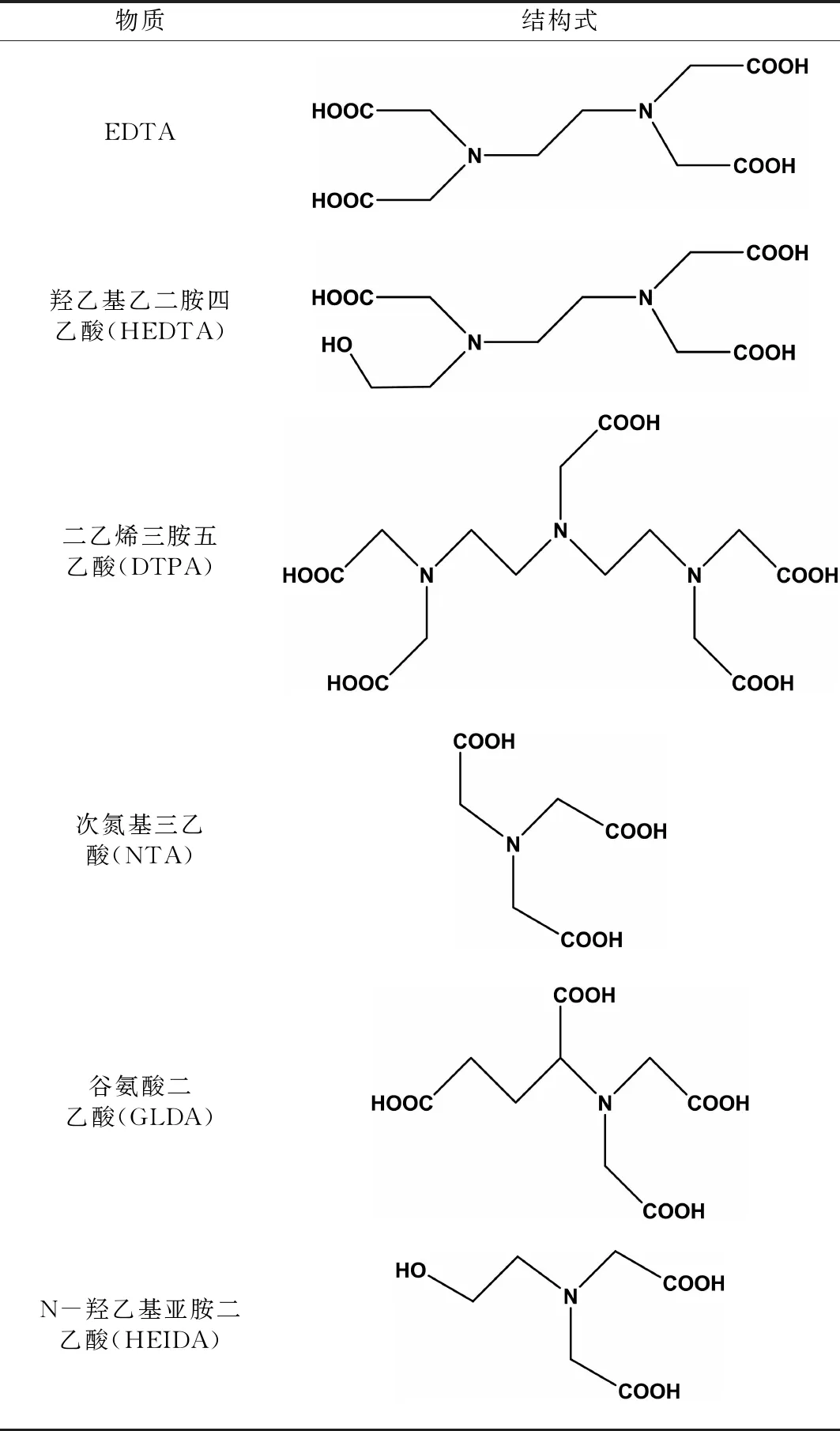

螯合剂因具有对金属离子的亲和力而被应用于硫化亚铁垢的清洗,用于化学清洗的螯合剂包括磷酸盐类、醇胺类、氨基羧酸类、羟基羧酸类、有机膦酸类、聚丙烯酸类等,其中,氨基羧酸类是炼油行业最常用的螯合剂,该类清洗剂以氮原子为中心,羧基分布于周围,几种氨基羧酸类螯合剂的结构式见表1。

表1 用于硫化亚铁垢化学清洗的氨基羧酸类螯合剂结构式

RAMANATHAN等[26]研究了氨基羧酸类清洗剂EDTA、DTPA以及HEDTA在不同条件下的FeS溶解力,有如下发现:(1)随着温度升高,清洗剂的溶垢能力增强;(2)pH越高,清洗剂溶垢能力增强;(3)不同pH下,溶解硫化亚铁垢能力排序为DTPA>EDTA>HEDTA。因为温度升高,螯合剂与金属离子的结合能增大且Fe—S键能减弱;pH增大,螯合剂去质子化点位更多,溶垢力增强;不同清洗剂溶解能力与配体个数及形成螯合物的稳定常数呈正相关。MAHMOUD等[27]提出的硫化亚铁垢螯合型清洗剂为20% DTPA+7% K2CO3,对黄铁矿(立方FeS2晶形)的清洗率为85%,而20% HCl对黄铁矿清洗率仅为20%,由于DTPA具八面体结构,在氨基羧酸类螯合剂中形成络合物的稳定性最高。该清洗液pH为11~14,不对金属腐蚀,不需添加缓蚀剂,清洗过程无H2S产生。AHMED等[28]利用DFT建模分析几种螯合剂对Fe2+的结合能,发现结合能呈现为DTPA>EDTA>HEDTA>GLDA,并发现分子中氮原子个数与结合能呈正相关,该计算结果与试验一致。ONAWOLE等[29]利用DFT设计了几种能溶解硫化亚铁垢的螯合物分子,其中BOEN(结构式见图1)比DTPA对Fe2+螯合力更强,且生物毒性更低。DFT等理论计算方法的运用将节省开展试验所需的人力和物力成本,同时为科研人员探索螯合力更强、环保性更佳的清洗剂提供更科学的指导。

图1 BOEN结构式

除氨基羧酸类螯合型清洗剂被广泛研究之外,四羟甲基硫酸磷(THPS)在铵盐存在时具备快速络合FeS中Fe2+的性能,生成深红色的晶体[30]。THPS可降解为无害物质,被广泛应用于硫化亚铁垢的化学清洗[31]1-9。但THPS主要在酸性条件下使用,且腐蚀率较高。

螯合型清洗剂在国外的应用由来已久,以EDTA为代表的螯合剂曾得到广泛应用。但随着环保标准的提高,生物降解性较差的EDTA受到限制,生物降解性好的HEIDA、GLDA等螯合剂受到关注。FRENIER等[32]通过现场试验发现,HEIDA可以1∶1(摩尔比)的比例替代EDTA对硫化亚铁垢进行清洗,且HEIDA的生物降解性更好;AMEUR等[33]利用GLDA清洗油田井底及管件上的硫化亚铁垢,清洗后的油井生产效率大大提高;用美国Jayne Products公司的JPX-F清洗剂清洗空气换热器,配置质量分数5%的清洗液清洗6 h,管束内壁厚度减小,清洗结束后换热器换热效率显著提高[34]。近年来,国外又研究了聚合物清洗剂,清洗原理与螯合剂类似,清洗力更强,且生物降解性更好。WANG等[35]开发了用于清洗硫化亚铁垢的聚合物体系,该体系对FeS溶解能力强,使用pH为2~7,腐蚀率较低,H2S释放少。将该体系用于清洗黄铁矿和白铁矿(斜方FeS2)占比超过40%(质量分数)的硫化亚铁垢,在pH为4.1时溶解率为76%;在pH为5.0和6.3时溶解率分别为66%和62%;pH为5.0和6.3时,系统酸性相差很大,但两者溶解率接近,说明此时的FeS溶解已由酸性溶解为主转为螯合溶解为主。WYLDE等[36]开发了一款含多元羧酸聚合物及表面活性剂的新清洗剂配方,其对FeS的溶解能力是THPS的3~5倍,其与FeS的作用原理与螯合剂相似,而其多元羧酸结构使其具有良好的生物降解性。

国内对硫化亚铁垢螯合型清洗剂的研究紧随国外的步伐。刘贵昌等[37]31-34考察了EDTA、柠檬酸、THPS在恒温80 ℃下对FeS的清洗,清洗效果为EDTA>柠檬酸>THPS,当将THPS与柠檬酸复配时,THPS清洗效果下降。刘长波等[38]复配THPS、NH4Cl、EDTA等组分,研究了其对FeS去除效果,在pH=5、温度为80 ℃、反应8 h时清洗效果最好,且THPS是最显著因素。国内对硫化亚铁垢螯合型清洗剂的研究主要基于现有螯合剂的复配研究,对新型螯合剂的开发及性质研究不足。在应用方面,左理胜等[39]开发环保型中性络合清洗剂对常减压蒸馏及催化裂化等装置进行硫化亚铁垢清洗,达到了较好的清洗效果,且对碳钢的最大腐蚀率为1.69 g/(m2·h),满足工业清洗标准要求。

目前,对螯合型清洗剂的开发正基于试验和模拟计算两个方向快速发展,并通过评价清洗剂溶解力、腐蚀性质、生物毒性及可降解性对清洗剂进行筛选。在炼油装置硫化亚铁垢的化学清洗中,螯合型清洗剂的应用低于钝化型清洗剂,主要原因包括:(1)螯合型清洗剂普遍成本较高;(2)螯合型清洗剂具有一定生物毒性且大部分生物降解性差,现有炼油企业污水处理厂难以处理,易造成水体污染;(3)使用螯合型清洗剂清洗过程中需对pH严格控制,否则易发生设备腐蚀问题。

1.3 混合型清洗剂

混合型清洗剂是指将两种或两种以上具备FeS钝化或清洗功能的单一试剂通过复配形成的性质稳定的清洗剂。TRAHAN[40]将两种螯合剂THPS与亚氨基琥珀酸钠(IDS)复配,得到的清洗剂性能优于任何单一组分。尽管THPS主要在酸性条件下使用,但AHMED等[31]5将THPS与EDTA复配后得到pH为8的溶液,并用于硫化亚铁垢清洗,结果发现对Fe/S(摩尔比)接近1的硫化亚铁垢,比如磁黄铁矿(主要成分为Fe7S8)和单硫铁矿(主要成分为FeS)可有效清洗,且该复配溶液对金属的腐蚀率比THPS大大降低。WANG等[41]发现THPS在分别添加5% NTA、5% EDTA以及5% GLDA后,对FeS的溶解能力均有提升,而THPS与NTA复配后溶液的pH从3.2上升到6.0左右,进一步说明了清洗效果的提升来自于THPS与NTA等螯合剂的协同作用。

ELKATATNY[42]考察了有机酸(包括顺丁烯二酸、琥珀酸、谷氨酸、葡萄糖酸)与EDTA、DTPA复合后的FeS溶解力,结果相比EDTA或DTPA单独使用时有所下降,因此不建议将有机酸与EDTA或DTPA共同使用,原因在于EDTA、DTPA在较低的pH下溶解度大大降低,且酸性条件下螯合剂的配位能力下降。HAFIZ等[43]评价了清洗剂A(羧基、羟基、芳环羟基、苯磺酸及氨基修饰的聚合物)、清洗剂B(THPS)和清洗剂C(50%清洗剂A+50%清洗剂B)3种清洗剂的硫化亚铁垢溶解力,清洗剂A溶解力为清洗剂B的3.4~7.3倍,清洗剂C的溶解力为清洗剂A的1.2~2.7倍。该研究证明了该聚合物清洗剂和传统螯合剂之间存在硫化亚铁垢清洗的协同作用。通常向螯合剂中添加氧化剂可提高垢溶解速率。CHEN等[44]在碱性条件下向螯合剂EDTA中分别添加氧化剂NaNO2、KMnO4、NaClO、NaBrO3用于硫化亚铁垢清洗,发现只有添加NaNO2时,复配清洗剂的溶垢能力有明显提高,这说明氧化性过强可能对螯合剂存在抑制作用。螯合剂与无机酸复配清洗剂在采油设备的硫化亚铁垢清洗中应用较多,如SOPNGWI等[45]将氨基羧酸类螯合剂与HF复配的清洗剂用于墨西哥湾油井的清洗,清洗后油井的生产效率提升了30%;JAUREGUI等[46]将DTPA与5% HCl复配,用于清洗沙特Ghawar油田硫化亚铁垢,在温度146 ℃下溶解能力最高。

张建枚等[47-48]用羟基烷基呋喃酮或羟基烷基吡喃酮与有机酸或有机膦酸(羟基亚乙基二膦酸)复合,制备了混合型清洗剂。推测该配方的清洗机理为有机酸或有机膦酸与Fe2+形成键合作用,同时解离的S2-与羟基烷基呋喃酮或羟基烷基吡喃酮发生亲核反应,最终协同完成硫化亚铁垢的溶解。庄锁良[49]将丙二烯二胺与EDTA复合,利用丙二烯二胺与FeS作用形成Fe2+,再利用EDTA对Fe2+的螯合作用,两个反应相互促进,实现协同效应。将氧化剂与螯合剂复配的案例在国内有较多报道,如于利春[50]提出将氧化剂KMnO4-H2O2与螯合剂EDTA-乙二胺四亚甲基膦酸复配,孟庭宇等[23]1等将氧化剂K2FeO4-NaClO与螯合剂EDTA复配,王春玲等[51]将氧化剂NaClO与螯合剂THPS复配。在这些复配中,氧化剂起到促进垢物溶解、钝化FeS及抑制H2S析出等作用,但上述复配是否能起到协同作用尚有待进一步研究。刘贵昌等[37]33将KMnO4、H2O2及NaClO分别加入到EDTA中,发现3种氧化剂均对EDTA溶解FeS起抑制作用,且抑制程度为KMnO4>H2O2>NaClO,与氧化剂氧化性呈正相关。其原因可能是氧化剂将FeS转化为Fe2O3,因Fe2O3中Fe—O键能远大于FeS中的Fe—S键能而无法进一步被螯合;且强氧化剂会导致EDTA发生脱羧反应,破坏了EDTA的结构。刘志新[52]开发的螯合剂复配清洗剂的主要组分有DTPA、EDTA、聚环氧琥珀酸钠、丙烯酸-衣康酸共聚物,均为典型的螯合剂,优化配比后的pH介于6~7,清洗设备腐蚀率低;这种复配螯合剂对于含有混合结构的硫化亚铁垢(如Fe7S8、FeS、FeS2、Fe2S4、Fe9S8)的清洗具有很好的适应性;同时,聚环氧琥珀酸钠是一种无氮、无磷的螯合剂,生物降解性良好;将开发的复合型清洗剂成功应用于大型石化装置硫化亚铁垢的清洗,使设备负荷提高了25%,并杜绝了检修中FeS自燃及H2S释放的问题。徐亚洲[53]44-46利用开发的碱性氧化物与碱性螯合物混合型清洗剂对加氢裂化装置各设备进行硫化亚铁垢清洗,清洗后设备未发生自燃现象,但清洗液中因含较多油垢故COD较高,需送至含油污水处理厂处理。

混合型清洗剂旨在综合每种清洗剂的优点,提高对不同结构的硫化亚铁垢的整体清洗效率,产生硫化亚铁垢协同清洗效果。在复配不同性质清洗剂时,需考虑到单组分适用pH范围、氧化剂性质及不同组分间的反应性等问题。

将3类典型硫化亚铁垢清洗剂的性质进行对比,结果见表2。

表2 3类典型硫化亚铁垢清洗剂对比

2 硫化亚铁垢清洗工艺

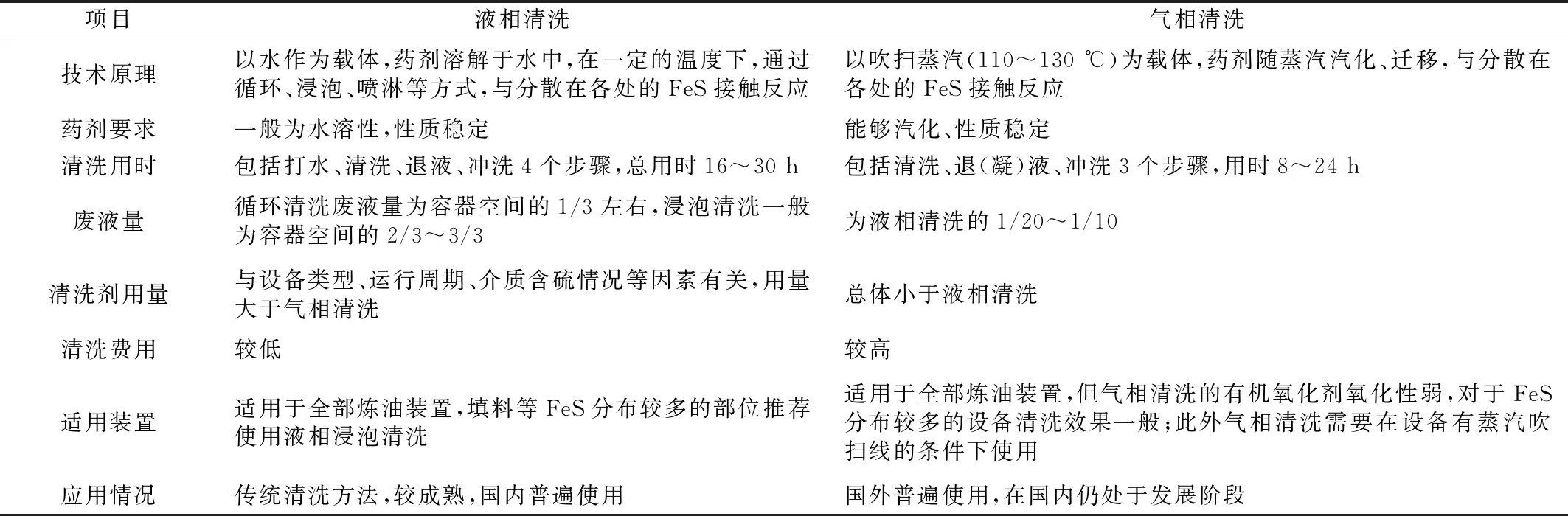

硫化亚铁垢的化学清洗根据清洗剂使用载体不同分为液相清洗与气相清洗,液相清洗以水做载体,是传统方法;气相清洗以蒸汽做载体,近些年发展迅速。

2.1 液相清洗工艺

液相清洗采取循环、浸泡、喷涂等方式清洗设备,该方法使清洗液与FeS反应彻底,适用于清洗硫化亚铁垢较多的设备。有研究比较了循环清洗、串联清洗以及气相清洗的特点,认为循环清洗效率最高,清洗剂可在系统内循环往复直到消耗完全[16]2。国内多采用液相循环清洗,管生洲等[54]开展了脱硫塔和脱氨塔的循环清洗,通过外接清洗泵将清洗液从塔顶循环系统打入,清洗液从塔顶流至塔底淋洗塔盘,与硫化亚铁垢充分接触,最后经塔底临时管线回到清洗槽。循环动力由外接清洗泵以及装置工艺泵提供,对清洗路线上的换热器以及塔器附属设备如重沸器等一同清洗。

储罐的清洗可采用循环/喷淋的方法[55-56],在罐顶部安装临时喷淋设备喷出清洗液,在喷洒过程中清洗液可吸收H2S等可燃气,清洗液被喷洒到罐壁上与硫化亚铁垢反应,并在重力作用下流至罐底,与底部污垢反应,当罐底累积一定液位后,将清洗液抽出,经过滤、除油后接入外接循环泵,再通过循环泵将清洗液送至顶部喷淋设备,循环过程见图2。在清洗酸性水罐底部油泥及其中硫化亚铁垢时,首先使用0.5~1.0 m清洗液对其底部浸泡,再向底部通入蒸汽搅动清洗液,使得油泥翻动,并利用清洗液有效成分与硫化亚铁垢反应,达到良好清洗效果[21]8。其中,搅动油泥可提高清洗液与FeS的接触效率,缩短整体的清洗时间。

图2 储罐的循环/喷淋清洗原理

循环清洗效率高,但存在液体与设备内构件接触不充分的问题,当一些设备无法使用循环而只能采用浸泡方式清洗时,废水产量较大。

2.2 气相清洗工艺

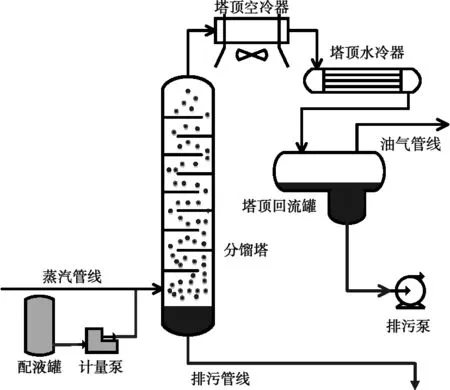

气相清洗以蒸汽为载体,药剂随吹扫蒸汽分布至装置各个部位,气相清洗可清洗液相清洗接触不到的部位,图3展示了气相清洗工艺原理。Refined Technologies公司开发的气相清洗技术全程约需16 h,比液相清洗节约50%以上时间,其中硫化亚铁垢清洗剂清洗实际时间仅需2 h,清洗后无硫化亚铁垢残存[21]14。有研究对比了气相清洗与液相清洗用水量,发现气相清洗用水削减了80%,且气相清洗前后不需要再进行蒸汽吹扫,节省了清洗时间[57]。

图3 气相清洗工艺原理

气相清洗借助蒸汽吹扫线提供药剂运输的动力,对无吹扫线的设备则无法运用,且位于吹扫末端的位置往往因压力不足影响清洗效果。清洗时采用顶部气相+中部气相结合液相循环+底部液相循环的清洗工艺,顶部气相清洗保证了药剂与塔顶垢的有效接触;而底部液相对重质油垢反复冲刷分散,对硫化亚铁垢进行彻底清除[58]。填料塔的填料拦截FeS沉积物较多,若选择自上而下的循环淋洗,清洗液常常因焦垢包裹FeS或形成沟流而无法彻底清洗硫化亚铁垢[59],此时可选择采用浸泡清洗或气相清洗。表3对气相清洗与液相清洗工艺进行了对比,气相清洗具备清洗时间短、废水产量少的优势,很多场合可替代液相清洗,是未来的主要发展方向。我国目前清洗工艺仍以液相清洗为主,一方面是因为国内清洗市场已形成了以液相清洗为主的惯性体系,气相清洗发展尚需一定时间;另一方面,与气相清洗配套的有机弱氧化剂清洗剂在国外已成熟,国内气相清洗剂的研究尚处于初期,导致气相清洗的应用效果欠佳;最后,国内炼油厂加工高硫原油比例高于欧美国家,装置内硫化亚铁垢生成量大,客观上导致气相清洗应用受到一定限制。

表3 气相清洗与液相清洗工艺对比

3 清洗过程控制

清洗过程需对关键参数进行控制,准确判断清洗终点,实现最佳清洗效果。液相清洗需控制设备压力、液位、清洗液循环量,关注清洗液浓度及清洗液温度等参数;气相清洗需要控制蒸汽流量、吹扫压力及药剂的注入速率,关注蒸汽吹扫流程末端凝液的外观(如浊度、油含量)、铁浓度、药剂残余度等等。

杜荣熙等[60]在实施清洗过程中发现全铁离子含量、硫化物含量、浊度、固含量等参数呈现先增加后稳定的变化趋势,全铁离子含量及硫化物含量在反应6 h后趋于稳定,认为清洗达到终点。而徐亚洲[53]46在实施清洗过程中,每小时进行比色试验,并监测活性离子及S2-含量,在一定的碱度条件下,清洗液颜色变化很小或无变化,认为清洗结束。值得注意的是,在文献[53]的清洗过程中S2-浓度逐渐减少,而文献[60]的清洗过程中S2-浓度逐渐增大,其原因可能是文献[53]清洗原理为氧化,将S2-全部氧化为硫单质,故S2-浓度越来越少,而文献[60]清洗原理为螯合,即将FeS中的Fe2+螯合而释放S2-,S2-浓度越来越高。有研究在应用LQS-98清洗剂时发现不同设备在清洗中普遍存在3~9 ℃升温,当温度趋于稳定并开始下降时,检测清洗液若仍有药剂存在,则认为清洗达到终点[61]。有些清洗剂与设备内部H2S、苯及轻烃等气体发生反应,随着清洗过程进行,这些气体成分逐渐减少直至被全部吸收。有研究监测了清洗过程中设备内挥发性有机物、苯及H2S等气体的变化趋势,随着清洗过程进行,这些气体逐渐减少至消失[16]4。

有研究在对苯乙烯抽提装置进行FeS气相清洗时发现,随着时间延长,凝液中油含量增加,溶液乳化程度增加,且溶液总铁浓度逐渐增大,当相关指标趋于稳定后表明清洗结束[62]。在气相清洗剂中添加十二烷基二甲基氧化胺,可用来判断硫化亚铁垢清洗反应的进行程度;当在清洗流程末端检测该药剂不再减少时,可认为清洗反应达到终点[18]3。

在清洗过程中,确保清洗工艺参数在设计范围内,掌握清洗反应机理,科学选定清洗指示参数,准确判断清洗终点,对节约清洗药剂,实现高效、绿色清洗具有重大意义。

4 清洗效果评价

清洗结束后,需对清洗效果进行评价。选取易聚集FeS的位置进行观察,包括塔盘、塔底、塔顶破沫网、塔填料、罐底、换热器壳程等[63],查看有无硫化亚铁垢残留,是否出现污垢冒烟甚至自燃,也可通过观察分散控制系统中监测设备内部温度有无突升等进行判断。清洗效果评价方法多基于工程经验,而相关研究报道不多。清洗效果量化的评价方法,可以考虑从以下方面开展尝试:如对清洗过的代表性部位采集垢物,采取化学溶解分析[64],根据Fe2+的残余率判断清洗效果,若Fe2+残余率为0,证明FeS已被完全氧化或清洗干净;还可以定量检测设备内部空间气体中H2S、NH3、苯等残余浓度辅助判断清洗效果[16]4,清洗质量达标的前提条件是上述指标低于仪器检出限;另外,定量检测设备内部空间中SO2浓度也可辅助判断FeS残留情况[65],因FeS自燃产生SO2,故对不涉及SO2的生产装置,其浓度应低于仪器检出限。上述清洗效果量化评价方法还需进一步验证。

5 清洗废液处理

化学清洗产生的废液中通常含有大量来自于清洗剂中的难处理污染物,呈现出高氮、高磷、高氯、高盐、高COD、高氧化还原电位、重金属含量超标等特征,如果不经处理直接排放,将造成炼油厂污水处理系统冲击过大,甚至瘫痪。

解决化学清洗废液污染物浓度高、难处理的问题,可从如下几个方面入手:(1)从源头进行控制,限制高磷、高氯、高盐、高重金属一类清洗剂的使用,实在无法避免的,应考虑在不对清洗系统造成损害的前提下对最高使用浓度加以限制[66]。(2)选择易生物降解的清洗剂组分,比如THPS被证明是一种生物降解性好的螯合剂,氧化产物三羟甲基氧化磷(THPO)无杀生性,且THPO会逐渐被生物降解成正磷酸盐,相对绿色环保[67],相比而言EDTA的生物降解性较差;但由于THPS含磷,因此对使用量也要加以控制。(3)对清洗废液进行预处理,比如清洗剂中残存的氧化剂组分对生物功能菌具有杀生性,可添加还原剂将其处理为电中性再排放;对有些硫、氮含量较高的废液,可先经过酸性水汽提去除其中溶解的H2S、NH3等组分再排放[68];对于乳化的清洗废液,应经过破乳后待废液分层,再将油水相分流排放[69-70];对于磷含量超标的清洗废水应增设废水除磷工艺[71];针对其清洗工艺产生的高COD废水,通过调整pH并添加铁盐的方式可转化为烷基胺氮氧化物从而削减COD[72]。(4)开发新型清洗剂及清洗工艺,一方面,综合考虑清洗效果、安全性及绿色环保性,开发新一代绿色高效清洗剂[73-75];另一方面,开发新型清洗工艺[76],比如近些年开始逐渐使用的气相清洗工艺相比液相清洗工艺产生废液量大大减少,污染物总量也大幅度削减。

6 结 语

近10年来,炼油装置硫化亚铁垢化学清洗技术无论在研发还是应用上均取得了新的进展。清洗剂方面,以反应温和、腐蚀率低、副反应少为特点的有机弱氧化型钝化剂逐渐替代无机强氧化型清洗剂;基于试验和DFT模拟计算,一些溶垢能力强、腐蚀率低、易生物降解的新型螯合型清洗剂被开发出来,其中,含多元羧酸结构的聚合物清洗剂发展潜力巨大。清洗工艺方面,气相清洗具有药剂分散均匀、清洗时间短、清洗废水产量少等优点,在许多设备的清洗中可替代传统液相清洗。清洗过程的控制及清洗终点判断需结合清洗工艺及清洗剂特点,从清洗反应机理出发科学准确筛选指示因子,是清洗技术开发伊始必须考虑的问题。清洗效果的评价有必要突破传统的经验法,研究更加科学严谨的评判标准。最后,相关技术人员在研制清洗技术时,需要将清洗废液的处理问题纳入开发过程,引导该技术领域向绿色环保方向发展。