煤矿用空压机智能群控节能控制系统的应用研究

2022-07-08冯屯生

冯屯生

(山西潞安集团 余吾煤业有限责任公司,山西 长治 046000)

空压机作为压缩空气的设备,广泛应用于化工、矿山、冶金、电力、纺织等各种行业。随着矿井生产技术的快速发展和装备水平的不断提高,高产高效综合机械化采煤工作面不断涌现,与其配套的多巷道同时掘进采煤工艺得到了广泛应用,同时也对空压机智能化控制提出了更高的要求。以余吾煤业空压机为分析对象,尽管目前该矿井中空压机设备采用了先进的局部集成控制系统,但不能远程控制,而且没有数据记录和后台分析管理功能,管理和调度人员无法及时了解空压机的运行状况、能耗和能效情况,更无法在紧急状态时对其进行操控。

因此,研究智能群控节能系统,对空压机的运行状态、运行环境、能耗情况进行实时、准确地监测,对促进煤矿安全生产、提高生产效益有着重要意义。

1 余吾煤业空压站现状及存在问题分析

1.1 空压站现状分析

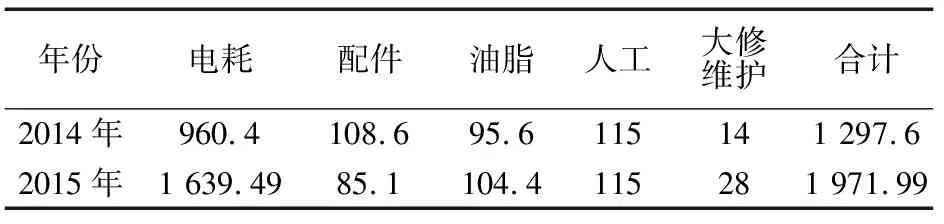

余吾煤业公司压风系统采用分区供风方式,分为中央区,北风井、南风井压风系统。其中,北风井空气压缩机站2010年完成安装调试,配备2台LS25S-300HAC型和3台LS20-150HAC型空气压缩机。南风井空气压缩机站2013年建设完成并投入使用,装备5台SA-250A-10KV型螺杆式空气压缩机,为南风井采区服务。该矿井空压机直接运行成本统计结果见表1。结果显示:随着采掘延伸,空气压缩机运行效率降低,维护费用逐年递增,运行成本大幅增加。

表1 余吾煤业矿井空压站直接运行成本统计 单位:万元

1.2 当前存在问题分析

该煤矿空压机存在较多问题,主要包括以下几点:

1) 单台螺杆空压机效率偏低,能耗较高;

2) 螺杆空压机加、卸载频繁;

3) 空压机管理不到位,维保不到位,费用偏高;

4) 机器性能衰减严重,产气量达不到设计要求;

5) 系统压力设置偏高,波动较大;

6) 自动化水平低,不能按照生产需求及时调整供气量;

7) 系统设计不合理,设备运行难以优化,缺少调节手段;

8) 设备管理层缺少有效的监督手段;

9) 缺少有效的能耗监测和能源管理手段。

造成螺杆空压机效率下降、能耗高的因素有很多,如进气滤芯和油气分离器堵塞等,而监测进气负压和油路压差,则可避免上述原因造成的问题。

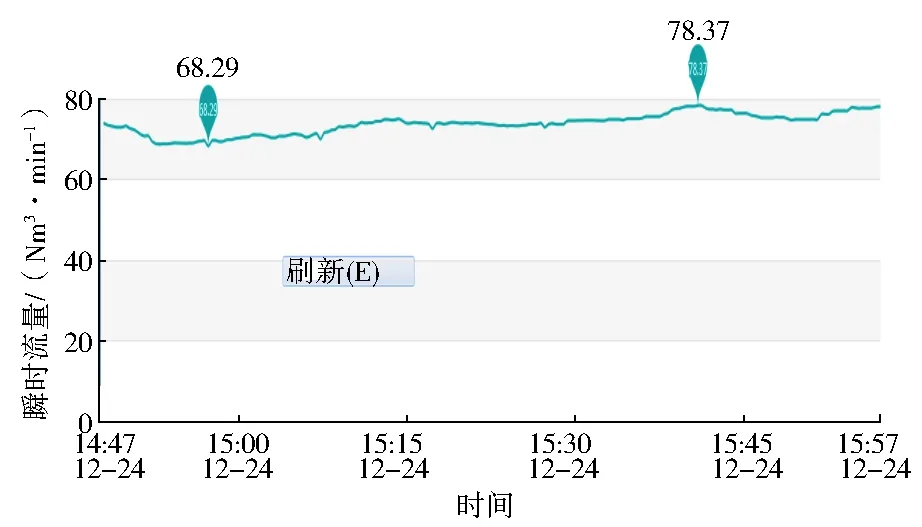

通过对该矿井中现有的监控系统进行测试可知,压缩空气需求变化较大且频繁,造成压力波动,运行工需频繁调整,劳动强度较大,采用空压机智能群控节能控制系统的智能控制可改善此种状况。监控平台运行界面及限时流量如图1、图2所示。

图1 现有矿井空压站监控平台示意

图2 现有矿井中空压机限时流量运行曲线图

针对余吾煤业空压站现状,充分利用现在先进的云端智能控制技术,通过对空压机群云端监控、智能控制技改后,大部分问题可通过空压机智能群控节能系统解决。

2 空压机智能群控节能控制系统的设计

2.1 实施技术路线设计

控制系统通过软硬件相结合监测整个站房数据,通过采集设备的实时压力、流量、功率、温度、空油滤的压差、轴承的温度及保养后运行时长等数据,及时发现问题,对采集数据进行理论分析研究,通过模拟和现场实验来确定空压机智能群控节能控制系统的逻辑架构、控制策略、参数设置、预警提醒等功能,使系统通过模糊运算、智能研判,做出相应的调整、优化。实现设备最优控制,使每台设备都运转在最经济、高效的区间。

2.2 总体方案设计

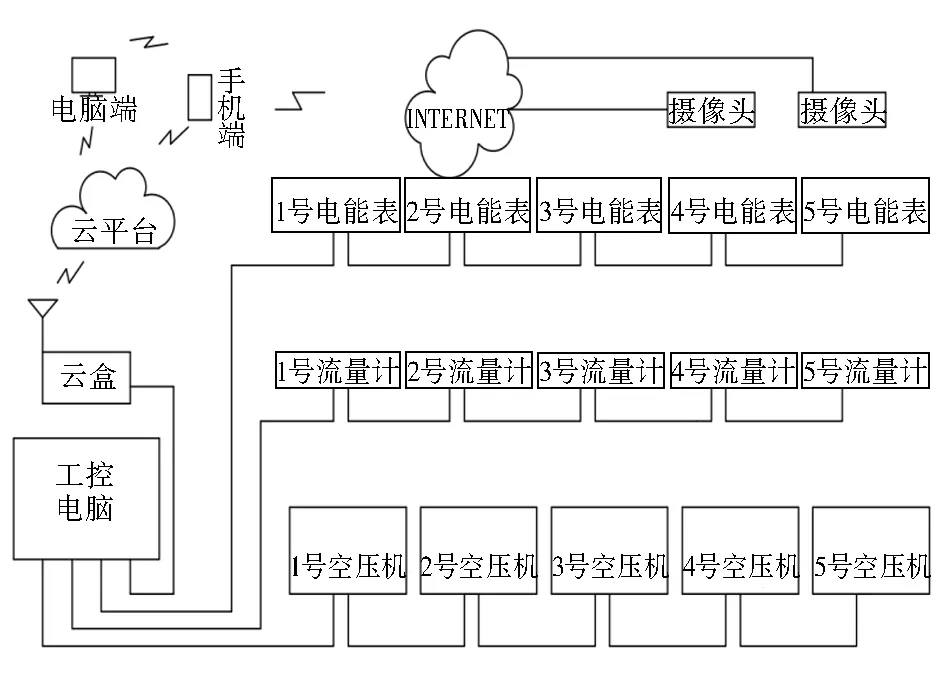

节能控制系统主要由多组空压机、流量计、电能表、摄像头、工控电能、云平台、云盒、PC或手机端等组成,系统至少能控制5组以上的空压机,配套了5组流量计及电能表,可实现对空压机消耗电量的控制及显示。通过工控机采集各台空压机和仪器、仪表的数据。在空压站内安装两个摄像头。通过安装4G云盒模块采集现场各种参数,控制指令上传至云平台进行双向传输。

通过此系统,能实现对整个监控站流量、实时功率、累计流量、累计电量等关键参数的实时监测及控制。空压机智能群控节能控制系统框架图如图3所示。此系统具有控制精度高、数据采集实时准确、节能效果好等特点,能满足对空压机的节能控制需求。

图3 控制系统组成框架图

2.3 集控系统设计

2.3.1 工业电脑匹配设计

工业电脑是整个系统的控制中心。设计系统时,考虑在空压站操作室安装1台工业计算机采集各台空压机和仪器仪表的数据。选用台湾研华工控机,机箱型号为IPC-610-BTO,主板型号为AIMB-501G2-KSA2E(工业级母版),CPU采用I5-2400,内存设计为4G,硬盘为1 T,显示器选用飞利浦的223V5L型,设置了10个串行通信接口(com1-com10),2个以太网口。该工业电脑与整个系统进行匹配应用,能更好地实现空压机的节能控制及显示。

2.3.2 电能表匹配设计

为更好地掌握每台空压机的用电量,需给每台空压机匹配1台具有通讯功能的电能表,型号为DSZ71-100V。由于本站选用的空压机均选用10 kV的高压电机,故将电能表安装在每台空压机的高压配电柜内。将10 kV的高压经过电压互感器和电流互感器转换为100 V和0~5 A的电流接入电能表。同时,和上位机(工控机)进行通信连接,可监测每台空压机的实时能耗及用电情况。

2.3.3 云盒及视频摄像头匹配设计

安装4G模块,将现场采集的各种参数和控制指令上传至云平台进行双向传输。在空压站内安装两个杭州海康威视C3WN摄像头,在对各项数据监控的同时做到对站内的情况进行实时视频监控可以在远端通过电脑端和手机端实时查看空压站的情况。排除安全隐患,保障安全生产。

2.4 风机空压站匹配设计

空压站中匹配了5台参数一致的空压机,型号为SA250A-10K螺杆空压机,排气量为42.0 m3/min,额定/最大排气压力:0.7/0.75 MPa,机组输入比功率:6.2 kW/(m3/min),电机功率为250 kW。空压机采用日本三菱的FX2N-32MR PLC为控制核心,配有两个模拟量输入模块,分别为FX2N-4AD和FX2N-4AD-TC,用于采集设备的压力、温度和电流信号。另外每台空压机还配有1个FX2N-485ADP通信模块,用于和上位机485通信。空压机有3种工作模式,分别是一般运行、低用量运行和自动运行。

3 效果分析

为验证此节能控制系统的综合性能,对实际应用和相关数据进行了实时监测。监测结果显示:整个系统运行正常,能实时、快速地监测、显示空压机各类参数将相关数据信息进行大数据汇总分析,实现了降本节能。据测算,在系统运行时,通过监测进气口负压变化确定空气滤芯清洁或更换时间、油滤芯和油气分离器前后端的压力变化确定检修或更换时间,大幅度延长了维保耗材的使用寿命,减少了维保费用。每台空压机每年可节省维保费用1.2万元左右,同比降低15%。此系统实现了设备的精益化管理,有效规避了设备运行管理中的大部分不合理现象,每台空压机每年可节省10~25万元电费,同比降低了10%~25%.由于此系统实现了无人值守作业,显著降低了工人的劳动强度,可节省40%的人工费用。

此系统的成功应用,不仅为企业带来较大的经济效益,也有效助力了智能化矿井的建设,实际应用价值较大,具有推广应用价值。

4 结 语

为解决余吾煤业空压机设备存在的问题,开展了空压机智能群控节能控制系统的优化升级设计研究。通过实际应用效果分析得出:该系统运行状态良好,智能化程度高,为企业节约了将近15%的维保费用、40%的值守人工费用、10%~25%的电费,有效助力了智能化矿井的建设,值得推广。