基于裂隙流模型下大直径钻孔瓦斯治理数值分析

2022-07-08薛志鹏

薛志鹏

(山西煤矿安全培训中心,山西 太原 030012)

煤矿开采过程中,瓦斯、水、火、顶板、煤尘等五大灾害事故时常发生,其中瓦斯灾害最为突出。瓦斯属于易爆气体,达到浓度时极易诱发爆炸事故,严重威胁工人生命安全。瓦斯又是一种温室气体,其温室效应是CO2的21倍,“先抽后采”不仅可以显著降低瓦斯含量,保障矿井开采施工安全,还有助于“2030年碳达峰、2060年碳中和”目标的实现[1]。

随着煤层埋藏深度的增加,瓦斯抽采的难度也不断增大,面临的问题接踵而至,其中“三低一强”的特性导致瓦斯采前抽采困难,瓦斯爆炸和煤与瓦斯突出灾害日趋严重[2]。如何提高煤层透气性、提高瓦斯预抽效果,已成为瓦斯治理亟待解决的技术难题。为了解决瓦斯抽采难题,部分学者提出了大孔径钻孔对煤层瓦斯治理。王向东[3]分析了超大孔径钻孔在综采工作面上隅角瓦斯治理中应用,并设计了大孔径钻孔施工参数。邹炜[4]利用数值模拟和现场验证方法得出大孔径钻孔能解决综采工作面瓦斯涌出量大和瓦斯超限的问题。郭思海等[5]通过SF6作为示踪气体研究了大孔径钻孔不同抽采时间下的瓦斯抽采半径,并验证了该技术的可行性。张彦宾[6]提出了低位巷大孔径穿层钻孔治理采空区瓦斯的措施。吴世跃等[7]通过分析煤层中卸压瓦斯移动规律,研究了大孔径高位钻孔瓦斯抽采技术。袁亮等[8]建立瓦斯高效抽采范围的高位环形体理念,通过对围岩采动影响和瓦斯抽采数值模拟开展了大直径地面钻井提高瓦斯抽采效果的理论与技术研究。大孔径钻孔在煤矿瓦斯治理中得到了广泛的应用,并取得了较好的瓦斯治理效果。但是,裂隙流模型下施工大孔径钻孔后煤体周围应力场、渗流场分布规律有待深入研究。

本文通过COMSOL数值模拟软件研究大孔径钻孔下应力场和塑性区分布规律,并将塑性区简化为裂隙区,在考虑裂隙流情况下研究大孔径钻孔瓦斯流动规律,以期为煤矿瓦斯治理提供指导。

1 工程概况

山西某煤矿地质储量10.87亿t,可采储量5.86亿t,矿井生产能力为500万t/a,平均埋深450 m,采煤方法为走向长壁采煤法,采煤方式采用综采一次采全高。矿井主要开采15号煤层,煤层平均厚度为5.48 m,透气性系数为0.011 7 mD,钻孔百米流量衰减系数为0.041 7 d-1,属于可以抽放煤层,属Ⅱ-Ⅲ类强烈破坏煤,瓦斯压力最大1.1 MPa,煤层软分层坚固性系数f=0.21,瓦斯放散初速度△P=9.10,突出危险性综合指标43.34,孔隙率为3.01。综上所述,该煤矿具有突出危险,需采用大孔径瓦斯治理措施实现本煤层瓦斯预抽,以实现煤矿安全、高效开采。

2 裂隙流下数值模拟分析

2.1 几何模型及边界条件

选取山西某煤矿作为模拟对象,利用二维模型进行模拟。该模型由两个组件建立,第一组件为固体力学模型,用以求解94 mm和400 mm钻孔应力场和塑性区分布规律;第二组件为裂隙流下的流固耦合模型,用以求解94 mm和400 mm钻孔瓦斯流动规律。模型具体设置如下:

1) 第一组件固体力学模型:长和高分别设置为10 m和5.48 m。应力边界条件:煤层顶板施加12 MPa应力边界,底板施加固定约束边界,两边施加辊支撑边界。固体力学几何模型如图1(a)所示。

2) 第二组件裂隙流下的流固耦合模型:长和高分别设置为10 m和5.48 m。塑性区简化为45°裂隙,赋予裂隙长度(94 mm钻孔裂隙长度0.3 m、400 mm钻孔裂隙长度1 m)、开度和渗透率,以实现裂隙流模拟。应力边界条件:煤层顶板施加12 MPa应力边界,底板施加固定约束边界,两边施加辊支撑边界。渗流边界条件:外边界为零通量,钻孔抽采负压30 kPa,煤层初始瓦斯压力1.1 MPa,模拟参数见表1。裂隙流下的流固耦合模型如图1(b)所示。

图1 几何模型(蓝线为模拟裂隙)

表1 模型参数值

2.2 应力场数值模拟分析

钻孔直径是煤层应力分布的影响因素,在相同的地质条件下,随着钻孔直径的增大,煤层应力状态也在发生改变。通过对现场施工考察,为防止施工大孔径钻孔导致的塌孔等问题,在施工大孔径钻孔前一般先施工小孔径钻孔。本文选择对比分析94 mm、400 mm下的模拟结果,研究钻孔直径对巷道应力分布的影响。不同钻孔直径下的应力分布结果如图2所示。提取水平方向应力数据,不同钻孔直径下的应力数据对比如图3所示。

图2 不同钻孔直径下的应力分布

图3 不同钻孔直径下的应力数据对比图

由图2可知,钻孔成孔后应力场分布规律基本相同,在钻孔的左右两侧形成应力集中区,在钻孔上下两侧形成应力降低区,由此可得出,钻孔左右受压,上下受拉,呈“蝶状”。随着钻孔直径增大,应力影响范围增大。

由图3可知,应力分布均表现出三带分布规律,当钻孔直径为400 mm时,4.6~5.0 m范围内,水平方向应力分布在0~6.63 MPa之间,应力逐渐增加,但低于平稳后的原始围岩压力,据此可判定4.6~5.0 m的范围内为泄压带;距离钻孔3.4~4.6 m范围内,水平方向应力分布在6.63~13.2 MPa之间,应力先增加后减小,且高于平稳后的原始围岩应力,据此可判定3.4~4.6 m的范围为应力集中带;0~3.4 m的范围应力稳定在7.87 MPa,据此可判定1.6~5.0 m的范围为原始应力带。同理可知,钻孔直径为94 mm时,4.9~5.0 m为卸压带,4.5~4.9 m为应力集中带,0~4.5 m为原始应力带。通过以上分析,相比于94 mm钻孔,卸压带范围增加4倍,应力集中带范围增加3倍,泄压带和应力集中带的范围随着钻孔直径的增加而增加。当钻孔周围应力大于煤体破坏强度时,煤体损伤发育裂隙,而发育裂隙的区域称之为塑性区。不同钻孔直径下煤体塑性区分布结果如图4所示。

图4 不同钻孔直径下煤体塑性区分布图

由图4可知,塑性区分布均呈现蝶形分布,与应力分布结果趋于一致。当钻孔直径400 mm时,两翼的塑性区长度为1.0 m,两侧的塑性区长度为0.6 m;当钻孔直径94 mm时,两翼的塑性区长度为0.3 m,两侧的塑性区长度为0.2 m。通过以上分析,相比于94 mm钻孔,两翼的塑性区增加3倍,两侧的塑性区增加3倍,塑性区的范围随着钻孔直径的增加而增加。

2.3 渗流场数值模拟分析

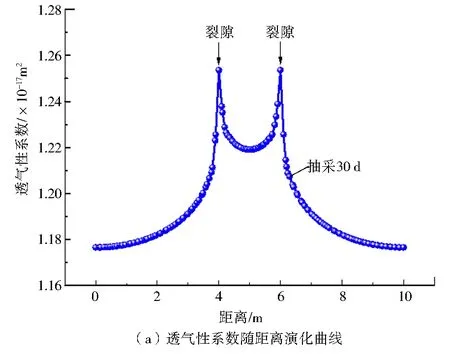

由于94 mm、400 mm钻孔塑性区长度、宽度不同,进而将引起塑性区裂隙开度、长度、渗透率差异,利用裂隙流下的流固耦合模型,将塑性区假设为裂隙(赋予开度、长度、渗透率)研究94 mm、400 mm钻孔渗流场演化规律。设置P(0,1)点为探针,研究瓦斯压力随时间演化规律,设置截线y=1研究气性系数随距离的变化规律。不同钻孔直径下的瓦斯压力演化结果如图5所示,透气性系数和瓦斯压力演化规律如图6所示。

图5 不同钻孔直径下的瓦斯压力演化图

图6 透气性系数和瓦斯压力演化规律曲线

由图5可知,相同抽采负压下,随着钻孔直径的增大,瓦斯有效影响范围增大,抽采10 d时,相比于94 mm钻孔瓦斯有效影响半径增加了2倍。这是由于裂隙与钻孔贯通,裂隙长度越长,负压影响范围越大,进而引起有效影响半径增大。由图中流速方向可知,裂隙流下的流固耦合模型瓦斯先运移到裂隙,通过裂隙再运移到钻孔,裂隙长度越长,瓦斯抽采效果越显著。

由图6(a)可以看出,裂隙处的透气性系数为1.25×10-17m2,裂隙处透气性系数达到峰值,这是由于钻孔直径越大,塑性区发育范围较大,进而引起透气性系数增大。

由图6(b)可以看出,虽然钻孔直径不同,但P点的瓦斯压力均表现出抽采初期下降迅速,后期下降缓慢的趋势。当钻孔直径为400 mm时,P的瓦斯压力下降迅速,抽采40 d时,瓦斯压力降低60%左右,钻孔直径为94 mm时,抽采40 d时,瓦斯压力降低30%左右。当抽采90 d时,400 mm钻孔的P点瓦斯压力为0.36 MPa,94 mm钻孔的P点瓦斯压力为0.62 MPa。钻孔直径越大,塑性区发育范围越大,引起透气性系数增大,加之裂隙流下负压作用范围增大,两者共同作用下瓦斯压力下降越迅速,瓦斯抽采效果越显著,即大孔径钻孔能显著提高瓦斯抽采效果。

3 结 语

本文采用数值模拟的方法研究了大孔径钻孔下的应力场分布、塑性区分布、瓦斯渗流规律。研究结果表明:

1) 通过对比分析不同钻孔直径下应力分布,得出钻孔左右受压,上下受拉,应力分布和塑性区均呈“蝶状”分布,并且应力分布和塑性区分布随着钻孔直径增大而增大。

2) 裂隙流下的瓦斯运移方向呈现规律性,瓦斯先运移到裂隙,再通过裂隙运移到钻孔,并且裂隙长度越长,瓦斯抽采效果越显著。

3) 从透气性系数和负压作用范围两个方面阐述了提高瓦斯抽采效果的原因,验证了大孔径钻孔的可实施性。