上社煤矿井下水泵集控系统设计

2022-07-08张瑞

张 瑞

(阳泉市上社煤炭有限责任公司,山西 阳泉 045100)

当前,上社煤矿井下仍采用人工方式对水泵、电机进行启停控制及切换,操作随意性较大,人员操作失误率较高,对人的依赖性较大,若人员操作不及时,极可能造成井下积水。当前的井下水泵控制系统数据采集精度不高、采集参数较少,无法全面、精准地对井下水位变化情况进行实时监测,对井下作业安全构成了严重威胁[2]。

为此,利用当前成熟的PLC控制技术,开展了煤矿井下水泵集控系统的总体方案设计,重点从PLC控制器匹配、出水阀的控制、变频器控制分系统、上机位监控软件等方面进行了系统的设计研究,通过对集控系统进行应用实践,验证了此系统的可行性及先进性,对提高井下水泵的控制精度、生产效率及安全性具有重要意义。

1 井下水泵集控系统的方案设计

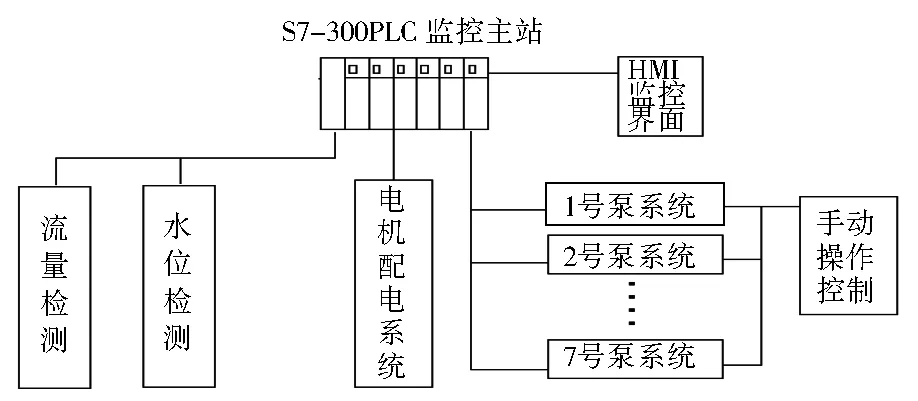

集控系统主要对水泵及其附属的抽真空系统与管道电动阀门等装置实施了PLC自动控制及运行参数自动检测、动态显示,并将数据传送到地面生产调度中心,进行实时监测及报警显示[3]。系统中的主要受控设备包括:电抗器、矿用耐磨泵、配套水泵电机、高磁开关、真空泵、排水阀、真空阀等。鉴于煤矿井下现场环境的复杂性,安全性要求非常高,所有现场设备需采用隔爆或隔爆兼本安型设计。整个系统主要利用以太网通讯技术和TCP/IP协议实现对上机位和下机位的实时监测及关键数据的传输、存储及指令下达。系统中也配备了控制分站、监控分站、就地显示控制箱等,可通过现场总线方式进行通讯。该系统以西门子S7 300 PLC为核心,支持模块化结构,工业以太网接口(100 M),现场总线DP接口(12 M)、梯形图编程语言[4]。采用了TH1-24 本安型操作台,可用于井下水泵系统集中就地控制,用于水泵、真空泵、电动闸阀、电动球阀等设备的就地控制,实现设备的就地开停、集控/就地转换。配备了BXD660/220隔爆型UPS,可为就地控制系统提供不间断电源。另外,在终端也配备了相应的正压传感器、负压传感器、液位传感器等,以实现对井下水泵终端参数的实时采集。水泵集控系统的总体框架如图1所示。

图1 井下水泵集控系统总体框架图

2 集控系统的关键配置设计

2.1 PLC控制器匹配设计

目前,市场上常见的PLC控制器包括西门子的S7-300、三菱的FX系列、 欧姆龙的CQM等,根据需求,选择不同功能的PLC控制器[5]。集控系统选用了S7-300型西门子PLC控制器,实时收集下端传输的相关数据,如水泵流量检测、水位检测、机电配电系统运行情况、各水泵系统运行数据等,并对数据进行分析、判断及处理后,传输至HMI监控界面实时显示。整个过程数据分析速度快、精度较高,能较好地满足水泵集控系统运行需求。PLC监控主站结构框架如图2所示。

图2 PLC监控主站结构框架图

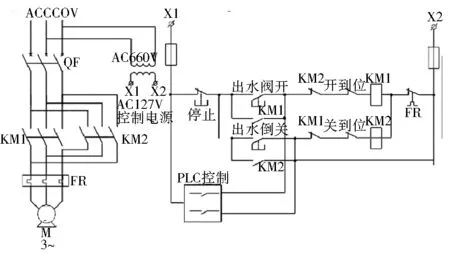

2.2 出水闸阀的控制设计

出水闸阀是井下水泵的重要部件,可将其分为角流程电动阀门、直流程电动阀门等。电动出水闸阀主要通过电动管理组织方式控制电机的正转或反转操作,实现对前后两端水量的截断或停止[6]。其中,电动阀门中电机的正反转主要通过开关的压力矩回到接入点和开关即位接入点进行连接。即位接入点可为PLC管理中心提供水量回流的数据。出水闸阀的控制原理如图3所示。主要包括主控电路和管理电路,主控电路中的KM1和KM2开关主要负责对阀门电机正反转的控制,管理电路包括触碰组件、提示灯、开关按钮等部件。

图3 出水闸阀的控制原理图

2.3 变频器控制分系统设计

变频器是整个集控系统中的关键模块,使打开电机时的启动电流保持在设置范围内,减小机械的振动幅度,延长电机的使用寿命,主要通过PLC控制器进行变频器控制分系统的排水控制。变频器控制分系统原理图如图4所示。

图4 变频器控制分系统原理图

由图4可知,当井下水仓中的蓄水量相对较少时,电信号传输至QF1后关闭,此时启动变频器;QA2接收到电信号后,变频器开始对水泵电机M1进行变频运行控制。当井下水仓中的水位逐渐升高,变频器基本达到额定状态后,QA2因电能丢失进行阻断操作。由此,可通过各类开关的相互配合,实现对井下水泵电机的变频控制。

2.3 上位机监控软件选型设计

集控系统采用组态软件作为开发平台。目前常用的组态软件有: 三维力控的Force Control 6.0、昆仑通态的MCGS6.2、组态王的KINGVIEW 6.53。国产组态软件的过程数据库及历史数据库功能较弱,用于开发大型系统时稳定性较国外组态软件有差距,适用于开发小型单机自动化系统;国外组态软件过程数据库及历史数据库功能强大,稳定性好,一般有支持小型系统及大型系统的不同版本划分,组态画面功能强大。综合以上原因,一般推荐采用IFix4.5软件开发平台,该软件平台主要由SCADA服务器版、开发版及运行版组成,可依据系统点数自主选择。

3 集控系统的实际实施效果分析

为进一步掌握水泵集控系统的综合性能,利用现有的水泵设备,集成此集控系统,开展了系统的应用测试。系统运行良好,电动球阀、液位传感器、正负压传感器、操作台等均运行良好,系统通信速率高,数据反馈及时、稳定。操作人员减少了将近60%,各设备的故障率降低了80%,设备运行效率及数据通讯的准确性得到了显著提高,运行效果达到了预期要求。