破碎围岩预掘回撤通道围岩支护技术研究

2022-07-08景晋兵

景晋兵

(山西泽州天泰坤达煤业有限公司,山西 泽州 048019)

随着煤炭开采技术的提升以及先进综采设备应用的推广,煤炭生产效率及生产安全保障能力均得以明显提升[1-2]。综采设备回撤是煤炭生产过程中的重要环节,大型、较重的综采设备给设备回撤工作造成了困扰[3]。部分矿井通过预掘回撤通道的方式提高综采设备的回撤效率,但是回撤通道围岩支护时会受到采动扰动,导致围岩变形量大甚至出现顶板垮落问题,特别是回撤通道顶板破碎时围岩控制难度更大[4-5]。为此,众多的学者对回撤通道围岩控制技术展开研究,并提出顶板弱化、等压让压、围岩注浆、锚网索支护、架棚支护等多种围岩支护措施,为矿井回撤通道支护工作开展提供经验借鉴[6-9]。文中以山西某矿30903综采工作面回撤通道支护为工程背景,对破碎围岩回撤通道围岩支护技术进行分析。

1 工程概况

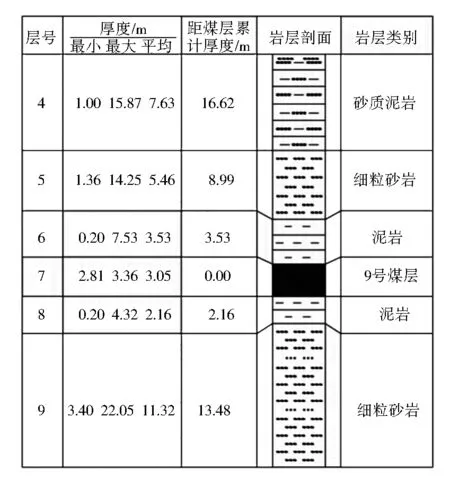

山西某矿开采9号煤层,煤厚3.05 m,赋存稳定,埋深420 m。30903工作面设计推进长度2 420 m、倾斜长度279.8 m,煤炭采用综采开采工艺,采高平均2.9 m。9号煤层顶底板以砂质泥岩、细粒砂岩及泥岩为主,具体岩性如图1所示。采面内采用ZY11000/25/50D液压支架(工作阻力11 000 kN,支撑高度2.5~5.0 m)护顶,在采面机头、机尾位置采用ZTY11000/25/50D掩护式支架护顶,在采面端头各安排2架ZYG11000/25/50D过渡支架。为提高采面综采设备回撤效率,提出在停采线位置预掘回撤通道。

图1 9号煤顶底板岩性

在采面停采线位置受到区域地质构造影响,9号煤层顶板泥岩、砂质泥岩等裂隙发育,部分位置煤岩体破碎,稳定性较差,给预掘回撤通道围岩控制带来一定影响。

2 回撤通道围岩支护

2.1 永久支护

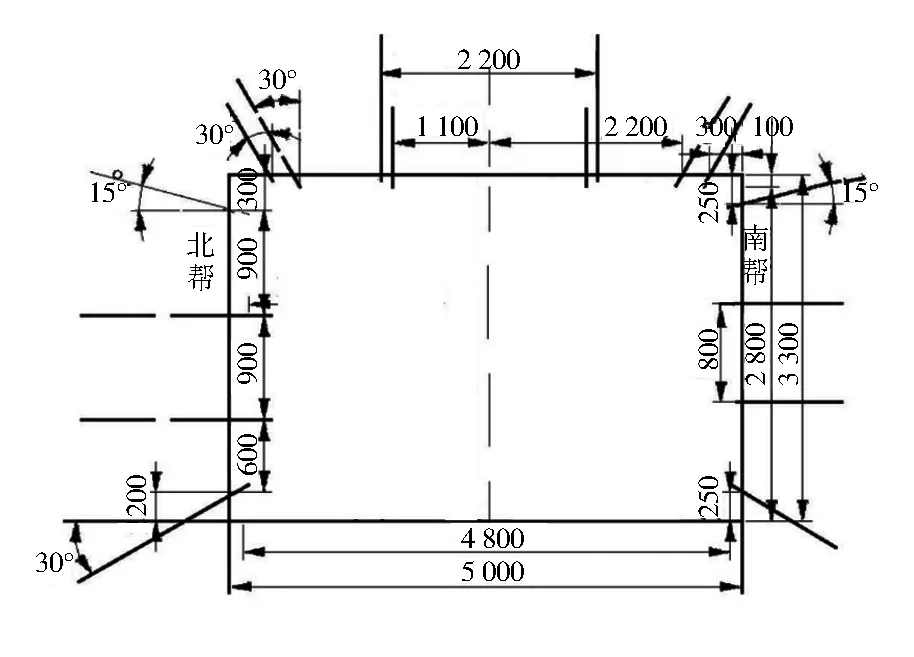

1) 锚网索支护。在30903工作面与停采线相距300 m以上时,采用EBZ260综掘机掘进回撤通道,回撤通道设计净宽、净高分别为5 000 mm、2 900 mm,在掘进完成后通过锚网索方式支护围岩。具体回撤通道支护断面如图2所示。支护采用的锚杆(螺纹钢锚杆、玻璃钢锚杆)、锚索(钢绞线锚索)规格分别为D20 mm×2 400 mm、D17.8 mm×6 300 mm。采面两侧巷帮均布置4根锚杆。在采面帮(南帮)按照800 mm×800 mm布置玻璃钢锚杆,上下两根锚索与顶板、底板间距均为250 mm;在煤柱帮(北帮)上部3根锚杆间距均为900 mm、下部2根锚杆间距600 mm,排距800 mm。顶板用螺纹钢锚杆,间排距均为1 100 mm,在中部按2 200 mm×2 200 mm间排距布置2根锚索。全断面铺设金属网,提高回撤通道表层岩体支护强度。

图2 锚网索布置断面图(mm)

2) 顶板注浆。由于回撤通道围岩在区域构造影响下裂隙发育且局部位置围岩破碎,为提高围岩支护效果并降低围岩变形量,对回撤通道顶板进行全断面注浆。注浆浆液选用波雷因(A、B组分配比1∶1),在巷道顶板按照2 000 mm间排距布置3根注浆钻孔,钻孔孔深均为4 000 mm,其中中部钻孔位于巷道中线位置,两侧注浆钻杆与中线间距均为2 000 mm;注浆压力均为3~4 MPa。通过向顶板裂隙发育、破碎岩体进行注浆,浆液在顶板裂隙中扩展可提高岩体整体性,同时与原有的巷道支护体系配合达到控制顶板下沉的目的。

2.2 回撤通道补强加固

在30903工作面与回撤通道间距小于50 m时,开采引起的超前支承压力会作用到回撤通道围岩,回撤通道面临顶板下沉、底鼓以及巷帮严重收敛等问题。为此,提出采用垛式液压支架(型号ZZ18000/25/50)对回撤通道顶板进行加固,垛式液压支架布置如图3所示。

图3 垛式液压支架布置断面图(m)

垛式液压支架间距为0.6 m,靠近回撤通道两帮的垛式支架与采面帮(南帮)、煤柱帮(北帮)间距分别为0.5 m、0.6 m。沿回撤通道轴向方向,垛式支架中心距6.0 m。

3 回撤通道围岩支护效果

在采面末采期间应针对性采取措施避免回撤通道与采面出现错台,提高综采设备末采安全保障能力以及回撤效率。采面间距回撤通道30 m范围内时,采面每推进10 m测定1次回撤通道及采面高度,并根据高度测定结果采用卧刀或者抬刀方式调节开采高度;对采面开采期间来压情况进行监测,并采取让压、等压技术措施避免采面与回撤通道交汇期间出现来压情况,降低矿压显现对回撤通道围岩控制的影响。30903工作面开采期间周期来压步距介于13~17 m,待采面回采至与回撤通道相距12 m时,停采等压,并在采面顶板挂网;待挂网结束且采空区顶板垮落(来压)后,采面快速推进并与回撤通道贯通。

在回撤通道垛式支架安装完成后,间隔3部支架布置1个测点,对垛式支架立柱高度进行监测,通过对比监测期间垛式支架立柱高度差实现顶板下沉量监测,顶板下沉量监测结果如图4所示。

图4 回撤通道顶板下沉监测结果

从图4中看出,回撤通道顶板下沉量控制在200~400 mm,在采面与回撤通道相距2~0 m时,回撤通道顶板下沉量在5.5~7.8 cm/d;采面与回撤通道贯通后,回撤通道顶板下沉速度呈逐渐降低趋势,贯通初期顶板下沉速度为3.1 cm/d,贯通6 d时顶板下沉速度降至0.7 cm/d。

4 结 语

采用预掘回撤通道方式可提前为综采设备回撤提供空间,减少回撤耗时。受区域地质构造影响,30903工作面回撤通道顶板破碎,在采动影响下容易出现顶板下沉量大、垮落等问题。文章提出采用锚网索+注浆方式构成永久支护,控制回撤通道掘进后围岩变形量;采用垛式液压支架对回撤通道进行补强,降低采面超前支承压力作用下回撤通道变形量。根据回撤通道现场情况,对永久支护方案及垛式液压支架布置进行设计。现场应用后,回撤通道与采面贯通期间顶板下沉量控制在200~400 mm,下沉量整体较小,可满足综采设备高效回撤需要。