300 MW机组磨煤机出口温度偏高原因分析与解决措施

2022-07-08张景弘宋金礼宋文雷

张景弘,宋金礼,宋文雷,张 博,崔 浩

(1.国家电投集团东北电力有限公司大连发电有限公司,辽宁 大连 116000;2.辽宁东科电力有限公司,辽宁 沈阳 110179)

某电厂2×300 MW机组锅炉为亚临界参数、一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式。近年来,由于煤炭供应紧张,电厂燃烧供应受到很大影响[1]。为此,各电厂都在寻找合适煤源,导致煤种众多,锅炉因煤质频繁变动而存在各种安全隐患[2]。本工程原设计煤为褐煤,电厂目前实际来煤多为烟煤和印尼褐煤。

由于受燃用煤种的影响,电厂计划掺烧部分烟煤,但掺烧比例较大时,冷一次风门全开,仍不能保证磨煤机出口风温在70 ℃以下,磨煤机均出现出口温度过高的情况,带来安全风险[3],制粉系统安全性不能得到保障,影响机组安全运行。需要对制粉系统进行校核热力计算,确定最佳改造方案[4]。

1 存在问题

电厂原设计煤为褐煤,目前实际来煤多为烟煤和印尼褐煤。电厂计划最大烟煤掺烧比例为烟煤:印尼褐煤=1∶2。锅炉燃用褐煤时磨煤机出口风粉混合物温度一般控制在60~65 ℃,如果掺烧烟煤比例过大,磨煤机出口风温会升至70 ℃以上,使磨煤机存在一定安全隐患。所以,增大磨煤机冷风量,控制磨煤机出口温度在70 ℃以下,改造磨煤机入口冷一次风管道尺寸势在必行。

2 原因分析

磨煤机出口风粉混合物温度偏高主要受煤质影响,原设计煤质水分高,发热量低,而掺烧烟煤后,煤质水分降低,发热量升高,在机组带同样负荷时需要的煤量减少,干燥量同样减少。在烟煤与褐煤比例为1∶2时,掺烧煤质水分较原设计煤质水分高,而发热量较设计煤质高出9%,意味着在相同负荷下,掺烧煤质质量流量相比设计煤质少9%左右。煤质情况见表1。

表1 原设计煤质及掺烧煤质

经过计算,BMCR工况单台磨煤机在掺烧煤质下入口风温为344.9 ℃,需要的总冷风量为46.4 t/h,算上磨煤机的密封风,通过冷一次风母管的总风量为60 t/h,小于62 t/h的设计值。理论上磨煤机在碾磨掺烧煤质下的冷风量可以满足要求。出现计算结果与实际结果偏差的原因:一是实际掺烧的煤质与目前电厂提供的煤质不一致;二是烟煤与褐煤的掺烧比例不是1∶2,烟煤的掺烧比例要大于33%,主要是上煤时实际掺烧比例很难控制为1∶2。

通过了解,在以前掺烧时出现磨煤机出口风粉混合物温度超过70 ℃的工况,燃用的煤质是烟煤与印尼褐煤进行掺烧的,这就排除了原因一。根据计算,烟煤掺烧比例从33%升至38%,在保证磨煤机其他参数不变的情况下,影响磨煤机入口温度19 ℃,总冷风量增加19 t/h左右,所以烟煤的实际掺烧比例对冷风量影响非常大。

3 制粉系统热力计算

需要对煤质在不同掺烧比例下的工况进行制粉系统热力计算,以了解需要的冷风量。

选取额定负荷,磨煤机运行台数选择5台(4运1备),单台磨煤机出力为45 t/h,空预器出口热一次风温度按照设计值394.4 ℃选取,磨煤机入口热一次风温度按照设计值389.4 ℃选取(考虑5 ℃的温降),煤粉水分按照设计值14.2%选取,计算结果见表2。

表2 制粉系统热力计算结果

由表2可知,在烟煤与褐煤掺烧比例为1∶2时,计算磨煤机入口风温为344.9 ℃,磨煤机入口冷风总量为46.4 t/h。烟煤与褐煤掺烧比例为33∶67时,通过冷一次风母管的总流量为60.0 t/h;烟煤与褐煤掺烧比例为37∶63时,通过冷一次风母管的总流量为75.2 t/h;烟煤与褐煤掺烧比例为40∶60时,通过冷一次风母管的总流量为86.3 t/h。

所以,当烟煤掺烧比例稍高于1∶2时,需要的冷风量明显增大,目前的冷风量不足,需要对冷一次风管道进行改造。

4 冷一次风管道改造

4.1 管道形式

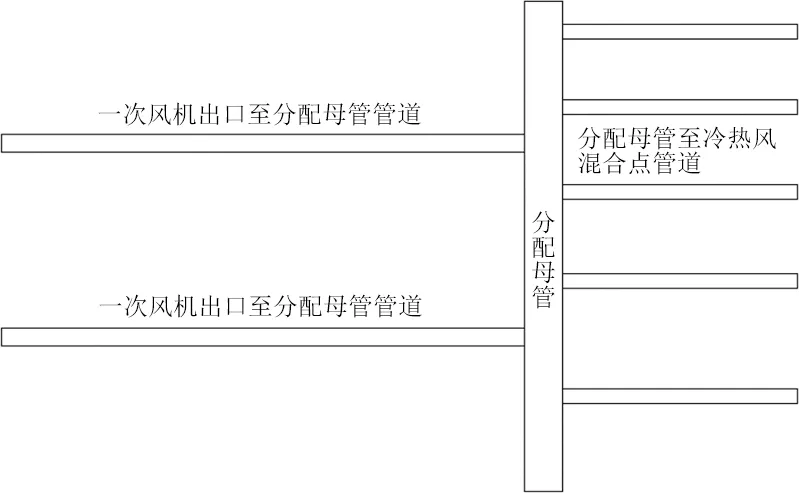

冷一次风管道主要由一次风机出口至分配母管管道、分配母管及分配母管至冷热风混合点(磨煤机入口)管道3个部分组成。图1为冷一次风管道示意图。

图1 冷一次风管道示意图

4.2 冷一次风管道阻力计算

将原分配母管至磨煤机入口冷风管道(Φ377 mm)管径增大,并进行制粉系统热力计算及冷、热一次风管道阻力计算,确定管径大小,满足本工程改造目标。

由表3计算数据可知,烟煤与印尼褐煤掺烧比例为1∶2时,冷一次风母管内气体流速为16.22 m/s,分配母管至磨煤机入口冷一次风管内气体流速为23.47 m/s,分配母管至磨煤机入口冷一次风管管径为Φ377 mm,冷一次风管道总阻力为1355 Pa,小于热一次风管道总阻力,满足要求;烟煤与印尼褐煤掺烧比例为37∶63时,冷一次风母管内气体流速为20.3 m/s,分配母管至磨煤机入口冷一次风管内气体流速为15.5 m/s,分配母管至磨煤机入口冷一次风管管径为Φ530 mm,冷一次风管道总阻力为1427 Pa,与热一次风管道总阻力相近,基本满足要求;烟煤与印尼褐煤掺烧比例为40∶60时,冷一次风母管内气体流速为23.3 m/s,分配母管至磨煤机入口冷一次风管内气体流速为9.82 m/s,分配母管至磨煤机入口冷一次风管管径为Φ720 mm,冷一次风管道总阻力为1604 Pa,大于热一次风管道总阻力,无法满足要求。说明当烟煤与印尼褐煤掺烧比例达到40∶60时,仅增加分配母管至磨煤机入口冷一次风管管径是不能满足磨煤机制粉系统干燥出力要求,需要将冷一次风母管进行增容。

表3 冷一次风管道改造计算结果

由此可见,将分配母管至磨煤机入口管道管径由Φ377 mm增至Φ530 mm后,可满足烟煤掺烧比例达到37%,基本能满足电厂掺烧烟煤后磨煤机出口温度保持在70 ℃以下的要求。

通过采取上述改造措施后,经过改造后的性能试验,在磨制相同煤的前提下,冷风门开度相同时,改造后磨煤机出口温度低于改造前1.4 ℃,磨煤机出口温度能保持在70 ℃以下,改造效果良好。

5 结语

通过对机组掺烧烟煤后磨煤机出口温度升高的问题进行分析,进而进行制粉系统热力计算和一次风管阻力计算,确定最佳改造方案,保证磨煤机出口温度在安全范围内,改造效果良好,为电厂在遇到同类型问题时提供借鉴。