81 000 kVA 电石炉新开炉工艺的改进与效果

2022-07-08李志军邬子峰

李志军,邬子峰

(内蒙古君正能源化工有限公司,内蒙古 乌海 016040)

电石炉的新开炉分为新炉开炉和旧炉清炉后重新开炉两种,两者之间的区别在于新炉开炉需先焙烧新的工作电极,而旧炉新开炉则可以利用原有的旧工作电极。无论哪种开炉法,首先都得焙烧好足够长度的电极,只是新炉开炉焙烧电极的时间适当长一些。

内蒙古君正能源化工有限公司(简称君正公司)4×81 000 kVA 密闭电石炉建成于2012 年,首次点炉于2012 年8 月19 日。在当时,该炉型属于新型密闭炉,采用德国西马克公司的技术,没有成熟的工艺资料可参考,所以开炉过程由德国西马克公司指导进行,其开炉过程较保守,耗时较长。

从2012 年点炉至今,4×81 000 kVA 电石炉经历过新炉开炉与清炉后开炉,在后期旧炉新开炉中,君正公司对原有西马克开炉工艺技术做出了优化改进,并取得了较大的成效。本文就原有开炉工艺和改进后的开炉工艺进行介绍,以供参考。

1 西马克开炉工艺过程

西马克公司采用分步开炉法,分为片柴烘炉、焙烧电极、装料升温三步,点炉前要做好安全准备工作。

1.1 开炉前准备工作

开炉前对电石炉所有设备进行冷功能测试,包括信号的输入输出、部件功能、各系统功能、各联锁功能等测试,现场安全应急处置措施确认,操作工的上岗技能确认,各通讯工具的完好确认,雨水天气的预防措施等。开炉所用的原材料、工器具等都按要求备好,启动缸焊接完好并充装完毕,炉底焦粒按要求铺设完毕。所有准备工作都到位后,执行开炉操作。

1.2 开炉过程

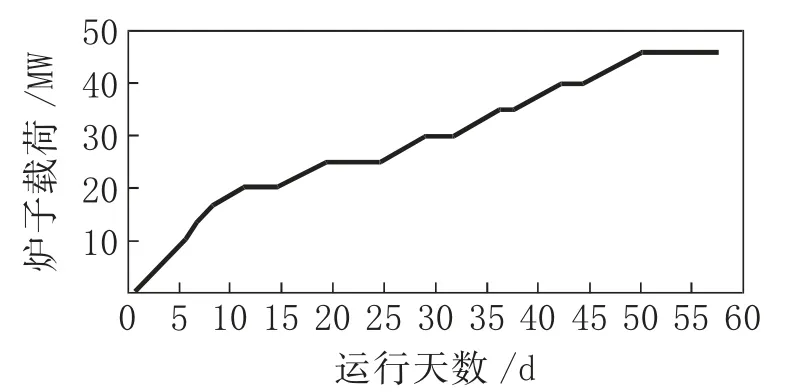

先将大量片柴置于炉内点燃进行烘炉,对炉内的耐材预焙烧,将其水分烘出。片柴烘炉结束后,正式启动电极焙烧程序。电极焙烧过程较慢,这也是后期开炉过程中的一个重点改进的工艺环节。西马克开炉升负荷方案趋势图见图1。

图1 西马克开炉升负荷方案趋势图

开炉时,以星形接法(简称星接)起动电流10 kA稳定运行1 h 后,采用间断停送电操作,从“运行5 min、停炉30 min”逐步过渡到“运行25 min、停炉5 min”,最后连续送电运行,该过程用时79 h。连续运行时电流达到40 kA~45 kA,均匀升电流至95 kA,负荷约20 MW,此时总用时265 h(即星接约11 d),变压器改为三角形接法(简称角接)运行。角接20 MW 保持运行3 d~5 d,之后以每3 d~5 d 增加5 MW 的负荷梯度增加,直至达到46 MW。送电到升至满负荷整个过程耗时约50 d。开炉期间,电极容易发生硬断事故。

1.3 炉料配比及炉内料位控制

开炉时采用的炭材全部为兰炭,炉料配比为兰炭与白灰质量比为54∶100。炉内填充炉料,电石出炉前,料位充装到炉膛深度的二分之一处,开始出炉后的第一天料位填充到三分之二处,第二天料位填充到四分之三处,第三天料位全部加满并持续放料(即料管闭料阀全部打开,炉料靠自重下沉到炉内)。

1.4 出炉时间控制

首次出炉在负荷升至8 MW~9 MW 时,根据电极电流波动情况进行出炉,时间大约在电炉送电的一周后。开始出炉的前几天,电石发气量较低,基本都为等外品。

西马克开炉工艺整个开炉过程较保守,且分步开炉法造成了电能的极大浪费;低配比开炉不利于炉温的提升与电石质量的稳定,同时达标达产耗时太长;而且开炉过程中因星接时间过长,电极焙烧过干,三相电极均发生了断裂事故,对生产效益造成很大影响。

2 优化后的开炉工艺

君正公司经过多年的实践和摸索,对传统新开炉工艺进行了改进优化,总结出同时进行烘炉、焙烧电极、升温的一步法新开炉工艺。

2.1 开炉焙烧电极过程的改进

开炉过程中,重点是要把握好电极焙烧,电极不出事故,整个开炉过程就会很顺利。根据温度和部位,可将电极焙烧分为三个阶段。

(1)软化阶段。电极糊温度由常温逐渐上升至120 ℃~200 ℃,固态电极糊逐渐熔化呈液态,位置在铜瓦上约500 mm 处。

(2)挥发阶段。电极糊充分熔化,在电极壳内流动、充填空隙。该阶段温度由120 ℃~200 ℃上升至600 ℃~750 ℃,位于铜瓦下接近底环部位。

(3)烧结阶段。该阶段少量挥发物继续挥发,电极进一步烧结,成为坚硬整体。电极完全烧结的温度在900 ℃~1 000 ℃。

电极焙烧过程的热平衡见式(1):

还可表示为式(2):

式中:Q供是提供给电极的热量,J;Q损是损失掉的热量,J;Q导是熔池传导热,J;Q阻1是料面以上电极电阻热,J;Q阻2是铜瓦与电极接触电阻热,J;Q辐是炉面辐射热,J;q1是电极糊挥发分开始分解所需热量,J;q2是黏接剂成焦热,J;q3是铜瓦以上电极的散热,J;q4是铜瓦下至料面间电极的辐射热,J;q5是铜瓦冷却水带走的热量,J。

由式(1)可知,为进行良好的电极焙烧,要设法增大Q供,减少Q损。焙烧期间,Q损主要为铜瓦冷却水带走的热量q5。当电石炉的工艺、电气参数、设备、原料确定之后,Q阻、Q辐、q3、q4、q5可视为恒量。因君正公司电石炉铜瓦冷却水的支路阀门可调节大小,即铜瓦冷却水流量可调节,因此q5可作为变量来调节。为此,新开炉送电焙烧电极期间,将三相电极的所有铜瓦冷却水路阀门关闭三分之二,减少其流量,从而减少其带走的热量q5,如此可更好地促进电极焙烧。

对电极升温过程也进行了较大的调整改进。式(1)可进一步转化为式(3):

式中:λ 是电极的导热系数,W/(m·K);E 是电极的截面积,m2;r 是电极电阻,Ω;Δt 是电极端与烧结区温度差,K;h 是电极端至烧结区长度,m;K 是常数;I 是电极电流,A。

其中,λ和r 与电极糊本身的指标有关,E 为定值,从控制电极电流I 的增加速度着手,在西马克公司提供的升温曲线基础上,作出以下改进:电石炉送电后0—83 h 采用间断停送电,该过程基本与西马克公司工艺相同。电流达到40 kA~45 kA 后,也就是电石炉连续运行阶段,适当加快电流的增加速度,因为电极底部的铁皮已经熔化,电极糊已经烧结成型。电流达到95 kA、负荷达到20 MW 总用时170 h,但此时并没有倒换成角接,继续增加电流至105 kA、档位2 档后倒换成角接,如此将星接状态升到了最高档位,总用时182 h。星接运行时间较原有工艺缩减约80 h,此目的是避免电极因过长时间的星接而焙烧过干,导致强度下降。

电石炉进入角接状态后,以每4 h 为一阶梯,每2 h升1 档、每档1.5 kA 的速度增加电流,每升2 档后稳定运行8 h~10 h;当电流到115 kA 后,电极焙烧完成,后续升负荷以每4 h 升1 档、每档1.5 kA 的速度增加电流,每8 h 为一阶梯,每升2 档后稳定运行10 h,直到负荷升至满负荷46 MW。这样的升负荷方式在保证电极焙烧充分的情况下,可以较快的提升炉温、扩大三相熔池。

2.2 开炉炉料配比的改进

开炉使用的炭材由全兰炭改为兰炭与焦粒按比例掺配使用,配比从低配比54∶100 改为高配比63∶100。这是因为焦粒导电性能好,焙烧电极、烘炉期升温快且稳定;焦粒反应活性好,单位时间生产效率高且反应较为充分;焦粒在高温下不自燃,抗热爆性能好,高温下不易爆裂,利于配比稳定、炉内灰分不会二次增加、物料透气性好,炉况相对稳定。高配比开炉有利于初期熔池快速形成并连通,利于提高首次产品质量且后续质量稳定,炉温上升快且出炉难度降低,出炉顺畅,不易出现翻电石现象[2]。

2.3 放料方式的改进

开炉升温过程中采用间断性放料、勤放少放的方式,以炉内通水设备温度及烟气温度情况来决定是否放料。该放料方式的优点在于使炉内耐材水汽顺畅排出,同时也减少了物料因吸水而粉化的量;可以持续不断地对炉内耐材进行辐射加温,使得耐材按照既定升温曲线升温;可以使物料得到充分预热,利于熔池形成并减少电能浪费;勤放少放可避免炉内因局部过热而烧损设备或破坏耐材[2]。

3 开炉工艺优化后的经济效益

新开炉工艺整个开炉过程总用时约11 d,较原西马克开炉工艺用时缩短约40 d,使电石炉尽快转入正常生产。以满负荷运行较之前多20 d 计算,每天多产电石约50 t~100 t,20 d 多产电石1 000 t~2 000 t,以每吨电石利润100 元计算,每次开炉可增收10 万元~20 万元。

改进后的新开炉工艺实现了一步法开炉,将烘炉、焙烧电极、升温同时进行,热利用率高,经济效益好,在之后各台炉的开炉中也得到了反复应用。