焦化厂液体装车系统的安全升级改造实践

2022-07-08刘生华刘志刚牛广水赵忠强

刘生华,林 涛,刘志刚,牛广水,赵忠强

(盛隆化工有限公司,山东 滕州 277519)

盛隆化工有限公司(简称盛隆公司)于2003 年成立,主要液体产品为10 万t/a 甲醇、1.75 万t/a 粗苯,产品外售方式为罐车汽运。其装车栈台建于2004年,现有6 个装车鹤位,包括5 个甲醇鹤位和1 个粗苯鹤位,均采用上装式鹤管灌装系统,作业过程中操作人员需站到罐车顶部工作,存在高处坠落的风险,同时在装车过程中伴有挥发性物料逸散,严重时还会发生物料溢罐等。为加强安全环保管理,控制作业过程中的安全风险,盛隆公司将上装式鹤管灌装系统改为下装式鹤管充装系统,同步实施下装式鹤管充装安全防护系统升级改造,消除了罐车内部憋压及液体外溢着火等安全隐患。现将改造过程介绍如下,可供同类企业借鉴与参考。

1 上装式鹤管系统的工作流程及缺点

1.1 上装式鹤管系统的工作流程

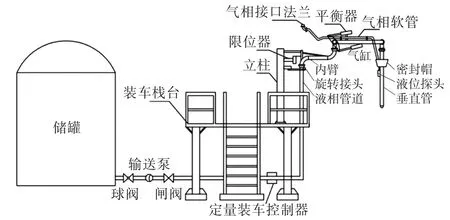

盛隆公司上装式鹤管系统的工作流程示意图见图1。物料经输送泵送至装车栈台,经定量装车控制器送至装车栈台上部,然后进入旋转接头连接的液体装卸臂,最后经上装式鹤管送入罐车。气味收集系统经装车鹤管密封帽连接气相软管,将收集到的气体送至气味处置系统。

图1 盛隆公司上装式鹤管系统的工作流程示意图

1.2 上装式鹤管系统存在的问题

上装式鹤管系统操作过程中在安全环保方面存在较多问题:(1)每次装车时,工作人员需站在罐车顶部(罐车高度一般为3.6 m)操作鹤管及开关罐车料口,过程复杂且不安全,存在高处坠落的安全风险。(2)上装式鹤管装车时,可燃液体由鹤管直接注入罐车,极性液体冲击罐车内部,相互摩擦时产生静电,容易造成车体内部静电荷积聚。(3)上装式鹤管密封口与罐车料孔之间的密封使用锥形帽,由于各罐车顶部料口外形尺寸不统一,造成锥形帽与罐车料口密封不严,装车时会有部分挥发性物料逸出,同时橡胶锥形帽容易老化破损。(4)上装式鹤管无快速切断阀,如汽车溜车或误操作时,鹤管在罐车内部容易损伤甚至被折断。(5)每次灌装后,上装式鹤管内存有满管物料,大大增加了鹤管的总体质量,工作人员在收回鹤管时比较费劲。

2 下装式鹤管系统改造

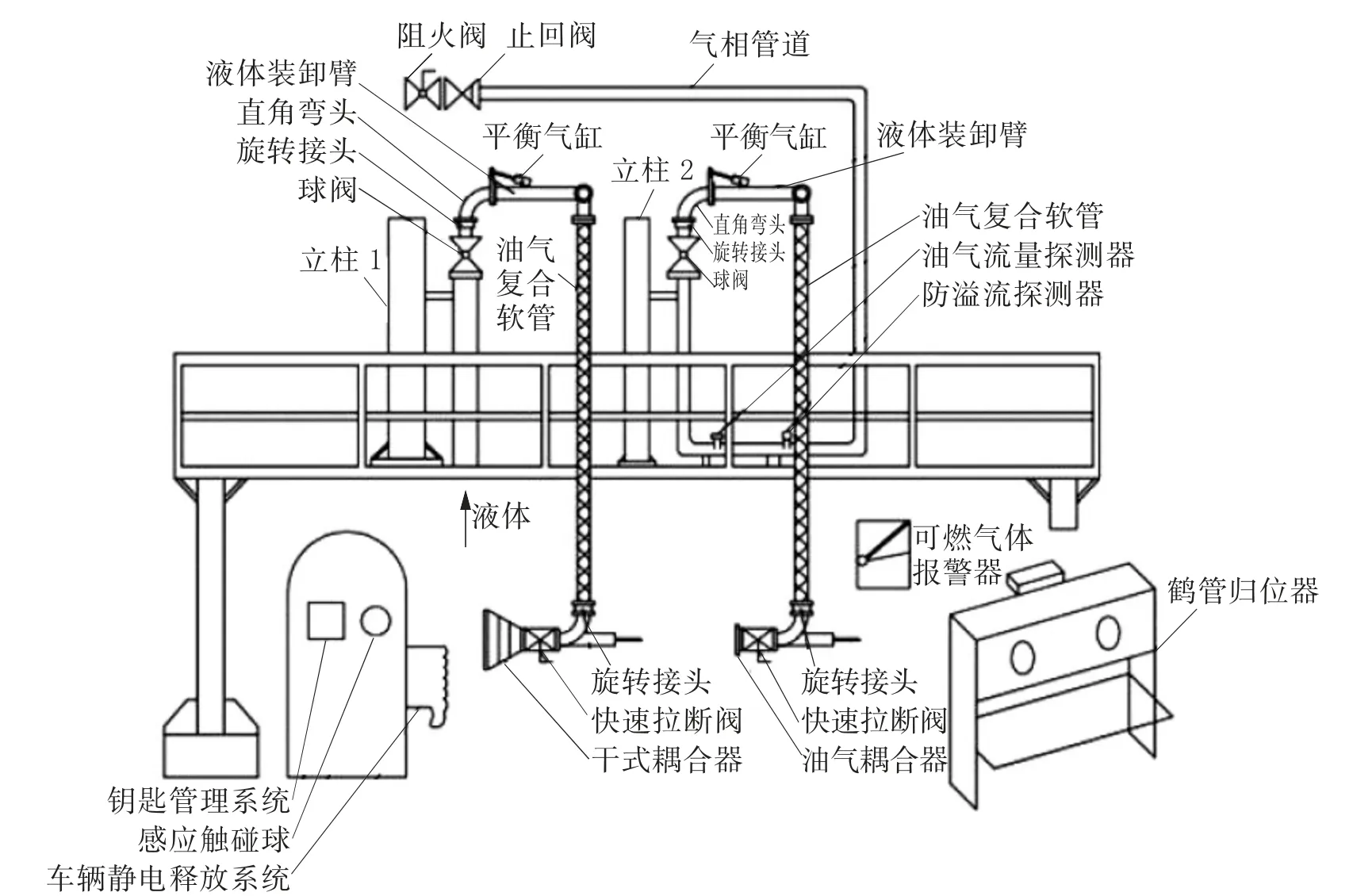

改造后的下装式鹤管系统连接示意图见图2。改造时首先将上装鹤管更换成下装鹤管,并更换、改造部分管道及配件,将装车方式由顶部装车改为底部装车;其次对原有气味收集处置系统进行改造,确保装车密闭操作;最后对下装式鹤管系统增加安全防护系统。

图2 改造后的下装式鹤管系统连接示意图

2.1 液相管道改造

改造液相管道时,将原上装式鹤管球阀后法兰处拆开,把球阀以上的上装鹤管部分从法兰处拆除,安装连接旋转接头、直角弯头、液体装卸臂、平衡气缸、油气复合软管、旋转接头、快速拉断阀、干式耦合器,原栈台上的控制仪表及平台下部批量控制系统位置不变。通过改造原有管路,完善与栈台配套的工艺及公用工程管道、设施等,保证下装式耦合阀中心距离地面550 mm~800 mm,使工作人员位于地面即可操作系统,同时通过合理调配车辆,利用非装车时段逐台实施技术改造。

2.2 气相管道改造

对气相管道进行如下改造:(1)将立柱2 固定在原装车栈台上,立柱2 底部与平台底部焊接,并用钢筋加固。(2)在装车栈台顶部原气味收集管道分支管道阻火阀后连接止回阀,再连接DN 50 管道至栈台2层平台、横向安装管道至立柱2 下部、向上敷设管道与液体装卸臂水平,管道中间与立柱2 连接在一起。(3)在管道上安装球阀,连接旋转接头、直角弯头、装卸臂、平衡气缸、油气复合软管、旋转接头、直角弯头、快速拉断阀、油气耦合器。(4)使用法兰把气相管路快速拉断阀与油气耦合器连接。

2.3 鹤管归位器安装

鹤管归位器(双位)安装时与鹤管垂管平行,距离平台外沿25 cm,防止车辆进出时触碰到干式耦合器操作杆。鹤管归位器整体采用碳钢材质,外表面做喷塑防腐处理,两个耦合阀阀口下部设有不锈钢接油槽,便于收集液相、气相管道工况异常时的液体。

3 下装式鹤管系统的部件及优缺点

3.1 下装式鹤管系统的部件

(1)旋转接头是鹤管最重要的组成部件,具有操作灵活、密封好、能适应恶劣的使用环境等优点。其主要密封件采用聚四氟乙烯材料,具有高耐磨性、自润滑性等特点,同时具有磨损自动补偿性,可使主密封具有较长的使用寿命。(2)液体装卸臂与连接管、转接管等相连,可在水平面上下回转、与复合软管联动实现精确对位,是鹤管的主要部件。(3)油气复合软管管壁由多层聚合物膜及合成纤维织物加强层构成,内外采用两层螺旋金属线缠绕,导静电设计,具有耐腐蚀、安全、轻便、易于搬运和安装简易等优点。(4)干式耦合器采用API 标准接口,TTMA 法兰连接,方便车辆及鹤管归位器连接,装拆安全方便且断开后无泄漏。(5)油气耦合器采用铝合金材质,重量轻,操作灵活,密封严密可靠。(6)快速拉断阀专为罐车底部充装而设计,用于连接复合软管和耦合阀,解决装车过程中由于罐车漂移造成的螺栓被拉断、阀门瞬间闭合等问题。(7)装车作业结束后,鹤管归位器与气、液相快速接头对接,防止接头随意摆动时遭破坏。(8)底装鹤管归位传感器可检测下装鹤管和油气回收装置是否停靠安全。

3.2 下装式鹤管系统的优点

(1)结构简单,操作灵活,易于维护。操作人员可以在地面上操作,避免了在槽车顶部跌落的风险,提高了工作效率。(2)液相接口为自锁式干式耦合器,平时与鹤管归位器连接,与罐车端可靠接通后方可打开,安全可靠。(3)气相接口为油气耦合器,平时与鹤管归位器连接,装车时经管道将油气输送至VOCs 回收装置,油气完全回收。(4)装车时,液体从罐车底部进入,避免液体冲击罐车车部产生静电。(5)其旋转接头遵循长寿命、零泄漏设计,主密封采用聚四氟乙烯加不锈钢弹性圈补偿结构,不但密封可靠,还有磨损补偿。接头轴承采用复式滚道,能承受苛刻的轴向、径向力矩负荷,承受力大、转动灵活。

3.3 下装式鹤管系统存在的问题

下装式鹤管虽然有很多优点,但无法实现装卸作业本质安全化水平。例如:在对罐车充装过程中,如果罐车底部的气相回收管线堵塞,而液体输送泵还在继续对罐车充装,就会造成罐车憋压、泄漏,甚至造成液体泄漏及着火。鉴于此,对下装式系统配套实施安全升级改造,即增加车辆接地联锁、罐车防溢流、可燃气体报警、车钥匙定位等安全防护系统。

4 安全防护系统的改造

针对下装式鹤管系统存在的问题进行安全防护系统的改造。在每个装车鹤位各增加1 套本质安全防护系统,主要由监控软件系统、信息上传软件系统、罐车钥匙管理系统、人体静电释放系统、车辆静电释放系统、罐车防溢流保护系统、油气回收管道流量监测系统及可燃气体报警系统、鹤管归位控制系统等组成。利用监控软件系统可实时监控现场设备的运行状态,采集报警信息,并将采集到的报警信息通过RS485 总线传送到中控室的监控管理机;利用信息上传软件将装车信息进行实时上传,实现装卸车全过程信息化监管要求。

4.1 改造安装过程

(1)人体静电释放系统

在原装车栈台2 层平台下方安装底装防溢流防静电控制器,正面距离平台外沿10 cm,便于车辆在入位装车过程中给工作人员保留足够的操作空间。在底装防溢流防静电控制器上部增加感应触摸球,人体手掌接触时安全释放静电,语音播报提示人体静电释放合格后进行下一步操作。

(2)罐车钥匙管理系统

在底装防溢流防静电控制器上部设计能够自动开关箱门的机构,待人体静电释放后,箱门开启,放入钥匙(该钥匙内置芯片,可读取电子钥匙信息,确保电子钥匙的唯一性),顺序操作(在此项内容未实施前不能进行下一步操作),装车结束后箱门自动开启,取出车钥匙。

(3)车辆静电释放系统

车辆静电释放系统由插头电缆组件和归位插座组成,插头采用API 标准接口,与安装在油罐车上符合API 标准的插座对接,另一端连接到底装防溢流防静电控制器,语音播报提示操作系统工作状态,装车完成后将插头放入防溢流防静电控制器侧面的归位插座,进入待机状态。

(4)罐车防溢流保护系统

在气相回流管道横臂上预制管箍,通过螺纹连接安装防溢流(液体)探测器,一旦气相回流管道内有物料积聚并触碰到探测器探头,防溢流防静电控制器会发出语音提示和声光报警信号,此时输出继电器关闭信号至定量装车控制器,切断物料输送。

(5)油气流量监测系统

在气相回流管道横臂上预制管箍,通过螺纹连接安装油气流量探测器,与防溢流探测器间隔20 cm,用来探测气相管道内气体回流状态。一旦出现气相管道堵塞或由于其他原因造成管道气流不畅,油气流量监测系统便输出继电器关闭信号至定量装车控制器,切断物料输送。

(6)可燃气体检测系统

将可燃气体报警器使用角铁固定在装车栈台底部的石座,如物料发生泄漏,当可燃性气体浓度达到可燃气体报警器设置的报警值时,报警器就会发出声光报警信号,提醒操作人员停止作业、强制通风、紧急疏散等,并输出继电器关闭信号至定量装车控制器,切断物料输送。

(7)鹤管归位控制器系统

鹤管归位控制器采用液相、气相双位鹤管停靠设计,与罐车液相、气相接口一样。通过归位传感器检测液相、气相鹤管是否停靠安全,语音提示操作人员工作状态,同时输出继电器开关信号至定量装车控制器。

4.2 信号集成系统设计

根据现场情况,将人体静电释放系统、罐车钥匙管理系统、车辆静电释放系统、油气流量监测系统、罐车防溢流保护系统、可燃气体检测系统、鹤管归位控制系统等信号集中输送至防溢流防静电控制器,防溢流防静电控制器只输出两路信号(静电、液位)至定量装车控制器,信号集成示意图见图3。这样既可以保证系统的安全运行,又可以减少现场改动。通过防溢流防静电控制器将安全防护系统的工作状态,以RS485 通讯的方式与上位机相连,实时远程监控显示、存取数据,实现了安全防护集成联锁。

图3 安全防护系统信号集成示意图

4.3 下装式鹤管充装系统操作步骤及流程

(1)罐车到达装车区后,罐车司机熄火并拔下车辆钥匙,同时在车轮前后放置防溜车三角锥,将电子钥匙与车钥匙连接,交给操作人员。(2)操作人员触摸感应触摸球释放人体静电,防溢流防静电控制器上部箱门自动开启。(3)操作人员将车钥匙放入防溢流防静电控制器上部箱门内后,箱门自动关闭。(4)操作人员将车辆静电释放插头电缆组件与罐车上的API 插座连接。(5)将气相、液相鹤管从鹤管归位控制器上分别取下,并与罐车液相、气相标准接口连接。(6)开始装车,油气流量监测系统和防溢流(液位)监测系统运行。(7)装车结束后,依次将液相、气相鹤管归位,将车辆静电释放插头电缆组件放至防溢流防静电控制器归位插座。(8)装车作业完毕,取出车钥匙,箱门自动关闭。

装车操作过程中,每步操作完成均有防溢流防静电控制器实时监控并记录状态,全程真人语音播报工作状态,当系统异常时,声光报警器输出声光报警信号。

5 改造后实施效果

盛隆化工有限公司下装式鹤管装车系统自2020年底投入运行至今,系统运行平稳,操作简单,安全可靠,降低了作业人员的劳动强度,提高了装车效率,为盛隆公司液体产品多产快销创造了条件,增强了现场生产的安全性、清洁性。改造后装车人员全程在地面操作,消除了安全隐患,减少了气味逸散,保护了操作人员的身体健康:(1)消除安全隐患。下装鹤管实现液体静态装车,避免流体与罐体冲击,可减少静电产生;同时安全防护系统解决了下装过程中气相管路堵塞、罐车憋压、液体外溢着火的安全隐患。(2)减少化工污染。下装式系统通过液相、气相快速接头在装车过程中实现密闭装车,减少油气挥发逸散,保护作业环境;密闭操作时不用打开顶盖,避免了雨雪和其他杂物的污染,降低了物料损耗。(3)方便操作。下装车系统使用干式耦合器与罐车对接,人员在平地上就可以完成操作,另外干式耦合器与复合软管整体质量较轻,一人次可以同时操作多辆罐车,提高了生产效率。(4)实现自动控制。下装式鹤管使防溢流防静电控制器与定量装车控制器成为整体,鹤管装车由单一控制模式改为集成控制,自动化程度进一步提高,安全性得到保障。