煤制乙二醇精馏装置运行问题分析及改进措施

2022-07-08汤建锋李国君杨帅龙

汤建锋,李国君,杨帅龙,张 梦

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(简称龙宇煤化工)两套20 万t/a 乙二醇装置分别于2016 年11 月和2020年10 月投产。两套装置均采用羰基化、加氢两步间接合成法生产工艺,即以煤制气(CO、H2)为原料,通过一氧化碳羰基化合成草酸二甲酯,再用草酸二甲酯加氢生成粗乙二醇,粗乙二醇进一步经精馏装置脱醇、脱轻、脱酯、脱重、脱醛等步骤产出聚酯级乙二醇产品。本文结合龙宇煤化工两套20 万t/a 乙二醇精馏装置多年实际生产经验,对生产运行过程中出现的乙二醇产品纯度低、脱醇塔塔顶回收的甲醇不合格、脱醇塔A 与脱重塔塔釜组分过重且物料不流动等常见问题进行了原因分析,并提出了相应的改进措施,可为同行提供借鉴。

1 煤制乙二醇八塔精馏工艺流程

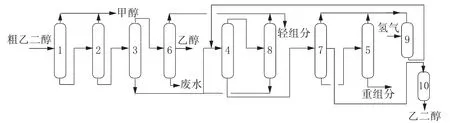

龙宇煤化工两套乙二醇精馏装置均采用八塔精馏工艺,工艺流程示意图见图1,其中脱醇塔C、脱酯塔、回收塔、产品精馏塔、脱重塔采用负压精馏。

图1 煤制乙二醇八塔精馏工艺流程示意图

来自加氢装置的粗乙二醇经泵送入脱醇塔A,在脱醇塔A 顶部分离出干净的甲醇送回反应区循环使用,脱醇塔A 塔釜物料进入脱醇塔B,进一步脱除甲醇后送入脱醇塔C。脱醇塔C 顶部分离出的水、甲醇、乙醇等低沸点物质进入脱水塔,在脱水塔塔顶采出少量甲醇回收利用,中部侧线采出副产品乙醇,塔釜分离出的废水送往污水处理装置。脱醇塔C 塔釜物料进入脱酯塔,脱酯塔顶部轻组分进入回收塔,脱除酯类等与乙二醇较难分离的组分后,塔釜物料进入产品精馏塔。产品精馏塔侧线采出的乙二醇产品经脱醛后送入储运设施外售,塔釜重组分进入脱重塔脱除二乙二醇等重组分,塔顶物料与脱重塔塔顶物料一起进入液相加氢装置,经反应加氢后返回系统。

2 运行过程中存在的问题及解决措施

2.1 乙二醇产品纯度低

2.1.1 1,2-丁二醇含量高造成产品纯度下降

1,2-丁二醇与乙二醇沸点相近、结构相似,1,2-丁二醇的分离是煤制乙二醇精馏装置的重点和难点[1],也是影响乙二醇产品纯度的主要因素。主要采取以下措施加大1,2-丁二醇的分离:(1)稳定脱酯塔真空度,提高分离效果。脱酯塔真空度宜维持在-80 kPa,可以提高1,2-丁二醇等组分的相对挥发度,大大降低其分离难度。真空度过低,会导致1,2-丁二醇等轻组分与乙二醇的分离效果变差;真空度过高,会造成塔釜重组分上移,塔内组分混乱,不利于传质平衡。(2)加大脱酯塔蒸汽量、提高脱酯塔塔釜温度,可以减少1,2-丁二醇等轻组分的下移。(3)加大脱酯塔萃取水的加入量,可以促进1,2-丁二醇与乙二醇的分离[2],萃取水加入量以不低于200 kg/h 为宜。(4)加大回收塔轻组分外排量,外排量以1,2-丁二醇与乙二醇的比值来衡量。比值越大,1,2-丁二醇等轻组分浓缩较好,产品收率提高,产品质量降低;比值越小,1,2-丁二醇等轻组分浓缩较差,产品收率下降,产品质量提高。(5)减小产品精馏塔回流量。因乙二醇产品侧线采出口位置距离塔顶较近,回流量过大会造成侧线采出物料中1,2-丁二醇等轻组分超标。

2.1.2 重组分过多造成产品纯度下降

粗乙二醇中含有的二乙二醇、三乙二醇和碳酸乙烯酯等重组分也是影响乙二醇产品纯度的重要因素。去除重组分的措施主要有:(1)降低各塔液位,减少物料在高温塔釜的停留时间。乙二醇在150 ℃以上时会发生聚合反应,生成二乙二醇等重组分,所以必须降低物料在高温塔釜的停留时间,减少塔釜乙二醇副反应的发生。(2)产品精馏塔塔釜重组分二乙二醇质量分数应控制在2%以下,含量过高会造成重组分带入侧线采出,造成产品纯度下降。(3)脱重塔塔釜重组分二乙二醇质量分数应控制在40%~60%。含量过高会造成重组分上移,当回流罐内物料送入产品精馏塔后,二乙二醇等重组分带入塔侧线采出,造成产品纯度下降;含量过低会导致外排量加大,造成浪费。

2.2 脱醇塔塔顶回收的甲醇不合格

乙二醇精馏分离出的甲醇返回草酸酯系统和加氢系统循环利用,甲醇中的杂质会损害加氢催化剂并对粗乙二醇的质量造成影响。甲醇中的水进入草酸二甲酯(DMO)精馏系统后,DMO 会在高温下水解生成草酸,草酸和水进入加氢催化剂会造成催化剂粉化,导致有效组分流失,对催化剂造成严重损害[3]。回收甲醇中的碳酸二甲酯和乙醇等杂质在加氢反应过程中会生成碳酸乙烯酯和1,2-丁二醇等乙二醇精馏系统难以脱除的杂质,进而影响产品质量[4]。在精馏装置上处理以上几种杂质的关键是:(1)控制脱醇塔塔顶温度,加大塔顶回流量,保证塔顶第一点温度和第二点温度的温差不大于0.2 ℃。(2)尽量控制脱水塔塔顶返回原料缓冲罐的甲醇中的乙醇含量,保证乙醇不在系统中循环。(3)脱醇塔塔顶换热器内漏也是造成脱醇塔塔顶水含量增加的因素之一,应加强脱醇塔塔顶水含量的分析监测。

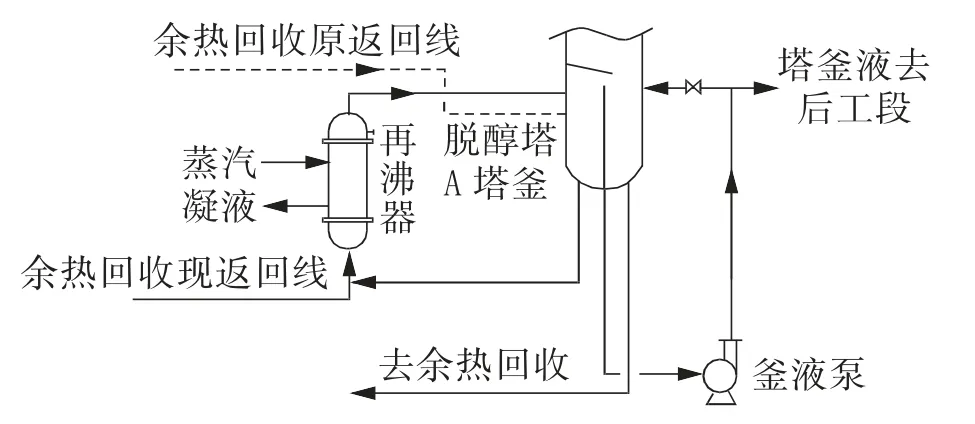

2.3 脱醇塔A 塔釜组分过重、塔釜物料不流动

装置开车初期或者短期停车期间,容易发生脱醇塔A 塔釜组分过重,塔釜物料不流动。这种情况主要是由于塔釜乙二醇含量过高、低压蒸汽动力不足,造成塔釜和再沸器内物料不能正常循环,精馏“三大平衡”被打破,严重影响装置的正常运行。解决方法有以下几种:(1)加大原料罐的甲醇配入或者加大回流使塔釜物料平衡,重新建立再沸器的虹吸。(2)增加甲醇扰动。可在回流泵出口引1 根甲醇管线直接通入再沸器底部,这是处理塔釜组分过重、塔釜物料不流动最直接快速的方法。(3)增加蒸汽扰动。把再沸器的蒸汽和凝液全部切除,使冷凝液对空排放,暂不回收,这样做一是可以降低蒸汽侧阻力,二是使上部甲醇落入塔釜,之后再重新投放蒸汽,有助于恢复工况。(4)增加左右釜循环扰动,脱醇塔A 塔釜流程改造示意图见图2。因脱醇塔塔釜是用隔板隔开的左右釜,回流甲醇先落入右釜,然后去脱酯塔塔顶冷凝器与冷介质换热进行余热回收并蒸发掉一部分甲醇,然后返回左釜,所以右釜的甲醇浓度比左釜高,采用左右釜釜液泵相互抽送混合,可提高左釜的甲醇浓度,以促进脱醇塔A 快速恢复正常工况。(5)将余热回收返回的物料由原来的直接进入塔釜(见图2 中虚线部分)改为进入再沸器的底部(见图2),可以增加再沸器内部物料上升的推动力。

图2 脱醇塔A 塔釜流程改造示意图

2.4 脱重塔塔釜组分过重、塔釜物料不流动

脱重塔塔釜物料中含有二乙二醇、三乙二醇等重组分,物料黏度高、沸点高、流动性差,当塔釜重组分浓度过高时,极易造成塔釜物料不循环,再沸器蒸汽不消耗现象。防范及处理方法有:(1)控制脱重塔塔釜乙二醇浓度不宜过低,一般将塔釜乙二醇质量分数控制在50%左右。这是因为乙二醇含量过低会导致重组分积累过多,造成塔釜组分过重,塔釜物料不流动。(2)更换塔釜泵进口位置,脱重塔塔釜泵进料改造示意图见图3。为了加大脱重塔塔釜的循环推动力,从脱重塔再沸器中引1 根进料管线,使塔釜泵可以直接抽取再沸器里的物料,对再沸器内部形成扰动,提高塔釜循环动力。(3)提高脱重塔塔釜液位。通过加大脱重塔的进料量,提高塔釜液位,使塔釜内的乙二醇从再沸器上部出口倒灌至再沸器内部,待再沸器内部物料组分变轻后再投蒸汽,则塔釜会逐渐恢复循环。

图3 脱重塔塔釜泵进料改造示意图

2.5 负压塔塔釜泵机封频繁泄漏

负压塔在高温负压状态下(压力-90 kPa~-80 kPa、温度150 ℃~160 ℃)极易造成塔釜泵抽空或汽蚀,进而造成塔釜离心泵进口无液,在导致机封干磨发热损坏机封后,物料泄漏。处理方法有以下几种:(1)增加均压管线。在泵出口与塔釜之间增加均压管线,利用连通器原理使泵进出口压力均与塔釜压力一致,液体利用位差流入泵内完成灌泵操作后,在保证进口有液的状态下启动离心泵。(2)增加灌泵管线。从附近的机泵出口引1 根管道联通至负压泵的进口,用运行泵的出口液给负压泵灌泵,在泵进口为正压的状态下启泵。

2.6 抽真空管线带液造成真空泵频繁损坏

夏季因循环冷却水温度升高,各塔塔顶尾冷器冷却效果差,轻组分在高温负压下不能被完全冷却,而是被带入到抽真空系统。轻组分在真空泵缸体内受到压力变成液体,造成真空泵缸体撞缸、气阀等频繁损坏。为解决上述问题可采取以下几种措施:(1)将尾冷器冷却水由循环水更换为冷冻水,可提前将轻组分冷凝、分离,提高冷凝效果。(2)在保证产品质量的前提下,尽可能减少萃取水的加入量。(3)在真空泵排气气缸体底部增加排液导淋,定期排液,避免发生液体撞缸现象。

2.7 脱醛罐压差高

脱醛罐压差高会造成设备超压,进而限制进料量,造成装置整体负荷降低,是限制脱醛处理量的关键因素。脱醛罐压差高绝大多数是因为分布器被树脂堵塞造成的。这是因为干基脱醛树脂装入反应器后,需要用乙二醇进行溶胀,由于干基树脂颗粒粒径小于分布器上的分布孔径,在初期鼓泡溶胀过程中,由于氮气流量过大,使得小颗粒的树脂被吹入分布器内,树脂溶胀后颗粒变大,当大于分布器分布孔径时,下料时会堵塞分布孔,造成脱醛罐进口压力升高、压差变大。根据堵塞的原因采取以下几种方法进行解决:(1)控制鼓泡过程中的氮气流量。可从反应器试镜观察树脂是否因氮气流量过大被吹入分布器内。(2)通过反冲,即进出口管反向进料,将分布器内树脂反向冲出。(3)利用检修机会扩大分布器出料孔,使其孔径大于溶胀后的树脂粒径以免堵塞。

3 改进效果

通过对龙宇煤化工煤制乙二醇装置精馏过程中的1,2-丁二醇等轻组分和二乙二醇等重组分的工艺指标调整,使乙二醇的产品纯度由<99.90%提升至99.95%,达到了聚酯级乙二醇国家标准,提高了产品的市场竞争力;通过对脱醇塔A、脱重塔、塔釜循环管线、真空泵等的技术改造,解决了装置运行中常见的设备故障问题,保证了装置的安全稳定运行。