水煤浆气化装置灰水氨浓度预测及控制

2022-07-08谢小亮

谢小亮

(中石化金陵分公司,江苏 南京 210033)

水煤浆气化装置由于其工艺特点,原料煤中的部分氮元素通过气化反应转化为NH3,随着合成气的洗涤、变换、冷却,NH3溶解在黑水、灰水和变换冷凝液中。其中一部分溶解在黑水、变换冷凝液中的NH3被闪蒸、汽提处理,随不凝气去火炬系统回收处理;另一部分溶解在灰水中的NH3随灰水在气化系统内循环富集,导致气化外排灰水氨氮浓度高。随着国家和地方环保标准的提升,对煤化工外排污水的氨氮、总氮提出了更为严格的要求,这对污水处理能力固定、裕量小的水煤浆装置是一个严峻的挑战。

南京某石化公司配套的水煤浆气化装置采用GE水煤浆加压气化技术,以煤、石油焦和纯氧为原料,采用激冷流程,气化压力4.0 MPa(G)、气化温度1 370 ℃,可产H28.5 万t/a。由于NH3在气化系统内部富集,外排灰水中氨氮的质量浓度超出污水处理装置设计限值300 mg/L,造成外排废水排放不达标,制约了水煤浆装置的高负荷稳定运行。本文研究了煤气化过程中NH3的来源以及NH3对气化系统的影响,以该水煤浆气化装置气化工艺技术特点为依据,建立了气化灰水NH3浓度预测模型,并对模型参数进行了确认分析,同时根据预测模型有针对性地提出了降低灰水中NH3含量的防控措施,可供同类装置参考借鉴。

1 水煤浆气化系统中氨的来源及影响

1.1 氨的来源

水煤浆气化系统中的氮元素主要来源于4 个方面:一是原煤中的氮元素,原煤中氮的质量分数一般在0.5%~3.5%,主要以吡啶型氮、吡咯型氮和季氮等有机形式存在[1];二是空分送至气化炉的纯氧中的N2或从高压截止阀漏入的高压N2;三是煤浆添加剂中存在含氮物质,随煤浆进入气化炉内;四是含氮的净化冷凝液用于制煤浆或进入气化水系统,使得氮元素进入气化系统中。

水煤浆和纯氧进入高温、高压的气化炉后,水分迅速蒸发为水蒸气,煤粉发生热裂解并释放出挥发分,在煤热解过程中,煤中的氮转化为挥发分氮(VOLN)和焦氮(CHAR-N),挥发分氮包括焦油氮(TAR-N)和气相氮(N2、HCN、NH3等)。焦油氮、焦氮与气化剂(H2O、CO2)发生气化反应,进一步生成气相氮,剩余的氮存在于残炭中,随灰渣排出系统[2]。

研究表明[2],HCN 主要在煤的热解阶段产生,而NH3在热解和气化阶段都有生成。在水蒸气气氛下,煤中含氮污染物主要以NH3的形式释放出来。一方面是因为在水蒸气气氛下会产生较多的H2,含氮自由基(-N、-NH、-NH2)容易与H 自由基或H2结合形成NH3;另一方面热解阶段生成的HCN 会与水蒸气反应生成甲酰胺,甲酰胺受热分解生成CO 和NH3[2]。由于气化炉燃烧室内温度较高(约1 370 ℃),气化炉内的NH3会快速分解。陈忠等[3]发现NH3和HCN 在气化炉燃烧室烧嘴平面的浓度最高,随着气体从燃烧室逐渐排出,浓度逐渐降低,主要转化成N2,少量未反应的NH3和HCN 随合成气排出气化炉。NH3、HCN 经过洗涤后,一部分随合成气进入后序变换、净化工段,另一部分则溶解于黑水中进入黑水处理工段。

1.2 氨对生产系统的影响

系统中存在适量的NH3可以有效中和气化反应生成的HCl、HCOOH 和HCN 等酸性物质,可在一定程度上抑制酸性物质对设备、管道的腐蚀。但系统水中NH3的存在和积累会使洗涤净化用水pH 值偏高。生产表明[4],系统水pH 值在8.3 左右时,系统水质稳定,絮凝剂絮凝效果较好;当系统水pH 值超过8.7 时,絮凝效果就会显著下降,而NH3的积累会使系统水pH 值达到9.7,严重影响絮凝效果。另外,系统水中NH3含量过高会破坏下游污水处理系统中生物细菌的生存环境,影响污水处理效果,导致污水中氨氮含量超标排放。此外,水煤浆气化和净化系统中存在大量的CO2和H2S等酸性气体,在温度较低时极易与NH3一起产生铵盐结晶,附着在管路、仪表、阀门、导淋及容器的底部和出口,从而导致管路磨蚀、阻塞和憋压,影响生产系统的安全长周期运转。

2 气化废水氨浓度预测模型

2.1 气化废水NH3 浓度预测模型的建立

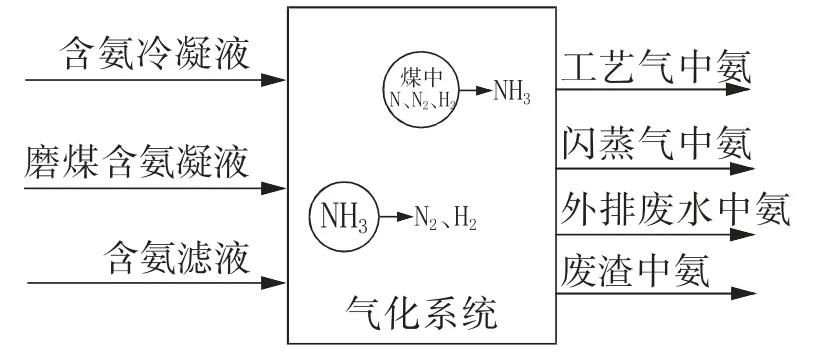

水煤浆气化时,气化炉燃烧室内的工艺气经过激冷环沿下降管进入气化炉激冷室水浴中,夹带的熔渣淬冷后进入排渣系统,饱和了水蒸气的工艺气进入洗涤塔进一步洗涤除尘,洗涤后的粗合成气送至变换工段。在上述洗涤、冷却及相应的黑水闪蒸、冷凝液回收和冷凝液汽提过程中,NH3在气化系统内得到重新分配。对整个气化、净化装置而言,NH3最终将在系统内循环平衡,部分溶解在废水中外排,部分随废气、废渣外排。根据水煤浆气化工艺流程,建立了气化系统内循环水NH3浓度预测模型,如图1 所示。

图1 气化系统内循环水NH3 浓度预测模型

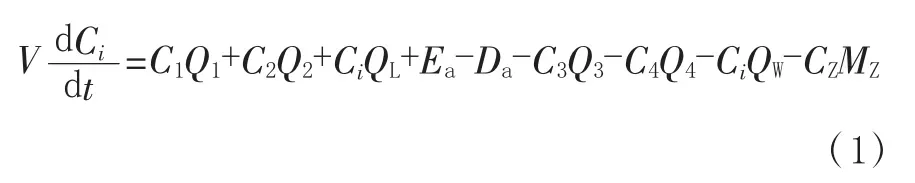

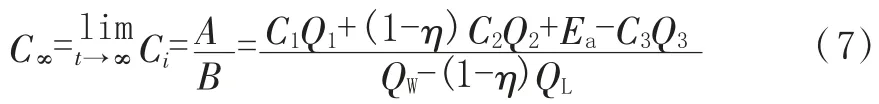

根据质量守恒定律,在dt 时间内,气化系统氨的变化量=进入气化系统氨的量+气化系统中氨的合成量-气化系统中氨的分解量-离开气化系统氨的量。具体质量平衡控制方程式见式(1):

式中:Ci为气化系统内循环水中氨的质量浓度,kg/m3;C1为外来含氨冷凝液中氨的质量浓度,kg/m3;C2为含氨凝液中氨的质量浓度,kg/m3;C3为工艺气中氨的质量浓度,kg/m3;C4为闪蒸气中氨的质量浓度,kg/m3;Cz为外排废渣中氨的质量分数,%;Ea为气化炉内氨的生产速率,kg/h;Da为气化炉内氨的分解速率,kg/h;Q1为外来含氨冷凝液流量,m3/h;Q2为含氨凝液流量,m3/h;Q3为工艺气流量,m3/h;Q4为闪蒸气流量,m3/h;QL为含氨滤液流量,m3/h;QW为外排废水流量,m3/h;Mz为外排废渣量,kg/h;V 为气化系统内循环水体积,m3;t 为时间,h。

对上述模型进一步简化:因NH3随气化废渣外排量较少,这部分可忽略不计。气化装置设计资料显示,闪蒸气中NH3含量较低(体积分数0.01%),故随闪蒸气排出系统的NH3也可忽略不计。氨气分解的反应方程式见式(2):

当公式(2)的标准自由能为负时,氨开始分解。通过计算[5],氨在温度高于190 ℃即可开始分解,在600 ℃~700 ℃时分解程度可达99.8%以上。但这只表明氨气分解能达到的最大程度,并未考虑分解速率问题。在实际生产中,氨的分解程度并没有理论值那么大。高氨氮含量的凝液和滤液送至磨煤系统,然后进入气化炉进行高温分解,氨的分解反应主要发生在气化炉燃烧室内,工艺气出燃烧室经激冷环冷却后温度急剧下降,出洗涤塔的温度为216 ℃,整个反应时间约6 s,因此尽管通过热力学分析NH3能够达到很高的分解程度,但由于时间短暂,导致分解有限;另一方面分解后的N2在高温高压的气化炉内还会发生合成反应生成氨。因此,随磨煤废水带入系统的氨并不会完全分解,受气化温度和气化压力的影响较大。

因此,式(1)可进一步简化为式(3):

式中:η 为凝液和滤液中氨的分解率,%。

整理可得式(4):

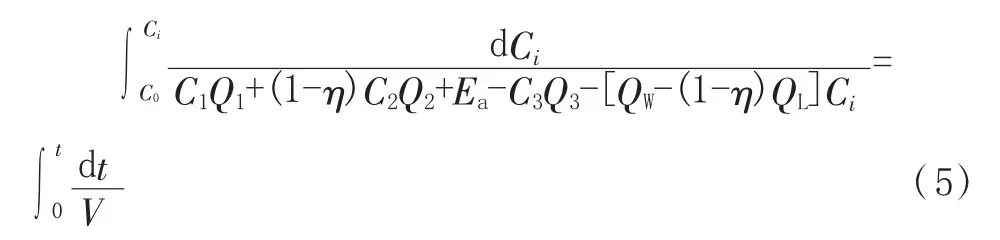

对上式左右两边进行积分,得到式(5):

式中:C0为气化系统内NH3初始质量浓度,kg/m3。

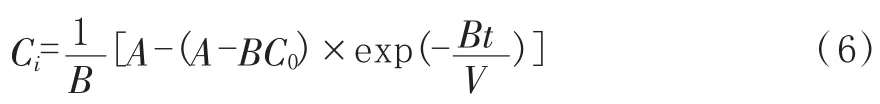

设:A=C1Q1+(1-η)C2Q2+Ea-C3Q3;B=QW-(1-η)QL,则式(5)积分整理后可得式(6):

达到稳态时气化系统内NH3质量浓度见式(7):

则式(6)可进一步简化为式(8):

2.2 模型技术参数的确定

2.2.1 气化炉内氨产生速率Ea

在水煤浆气化工艺设计中,一般认为原料煤及氧气中的氮含量对氨产生量的影响最大。据某水煤浆气化合成氨厂的实测数据分析,发现原料煤中质量分数12%~18%的氮转化为氨[6],假定原料煤中质量分数18%的氮在气化过程中生成了氨,则气化炉内氨生成速率Ea的计算公式见式(9):

式中:M 为原料煤干基投加量,kg/h;ω 为气化原料干基氮质量分数,%。

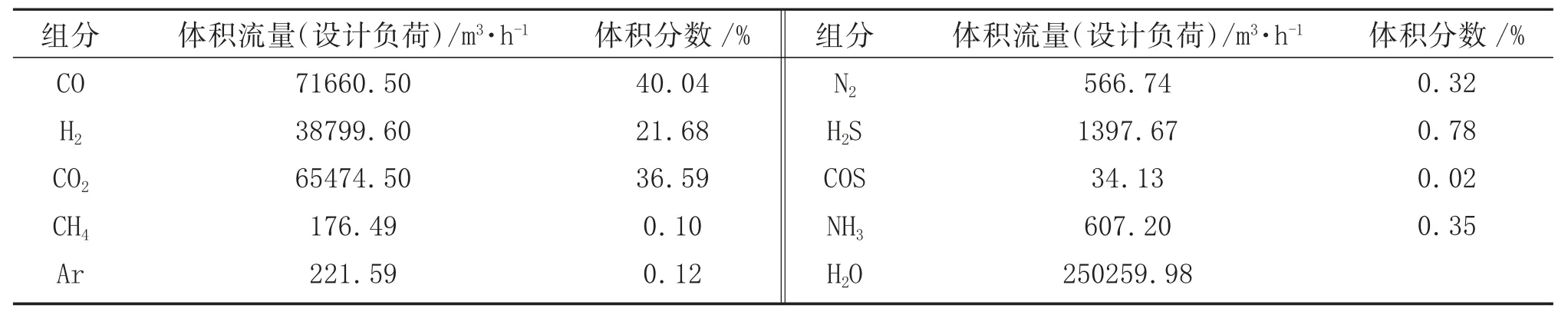

南京某石化公司配套GE 水煤浆气化装置气化原料分析数据如表1 所示,其中“50%煤+50%焦”表示气化原料为质量分数50%的义马常村煤与质量分数50%的金陵石油焦。根据设计负荷,原料干基投料量为82 779 kg/h,ω 取1.23%,计算得出Ea为222.55 kg/h。

表1 水煤浆气化装置气化原料(干基)分析数据 %

2.2.2 去磨煤含氨凝液中的NH3含量C2Q2

汽提塔出口酸性气通过换热器冷凝后成为凝液送至磨煤系统,然后与水煤浆一起进入气化炉中,去磨煤的含氨凝液量为1.54 m3/h、密度为911.92 kg/m3,氨质量分数为8.26%,则带入气化系统的氨量为116.00 kg/h。

2.2.3 工艺气中的NH3含量C3Q3

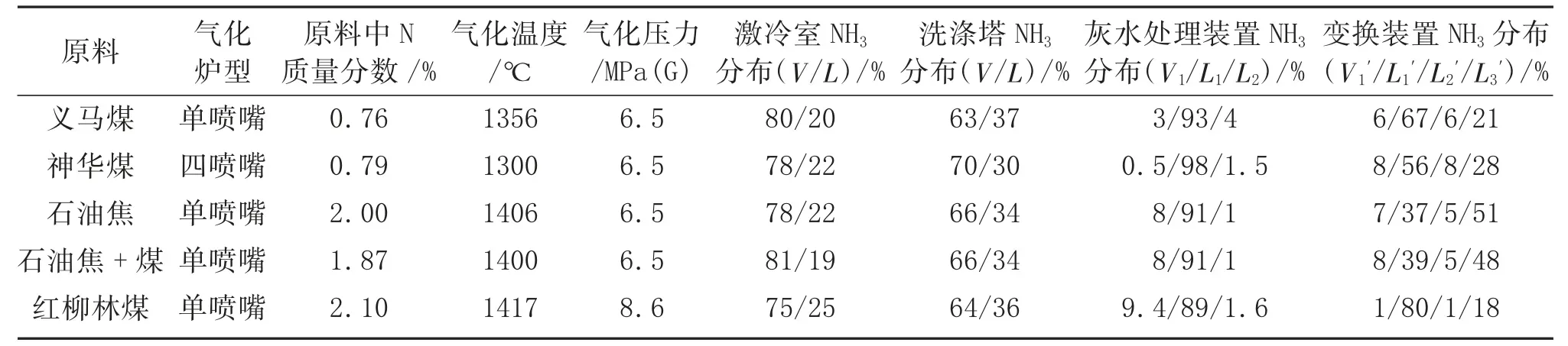

尽管NH3在水中的溶解度较大,但由于激冷室黑水温度较高,黑水中溶解的NH3有限,大部分NH3随工艺气进入洗涤塔。洗涤塔的温度相对较低,部分NH3溶解在洗涤塔底部的黑水中排至闪蒸工段(相比激冷室黑水,洗涤塔黑水中NH3的溶解量有所增加),大部分NH3仍随工艺气进入变换工段。通过对多个水煤浆气化装置进行实测分析,发现气化过程中产生的NH3中,约有体积分数40%~60%随工艺气进入变换工段[7]。南京某石化公司GE 水煤浆气化装置洗涤塔出口工艺气的组成及含量如表2 所示。在设计负荷下,洗涤塔出口工艺气中NH3体积分数为0.35%(干基),流量为607.20 m3/h,氨气在标准状况下的密度为0.771 kg/m3,则随工艺气排出系统的NH3量为468.15 kg/h。

表2 洗涤塔出口工艺气组成及含量

2.2.4 净化来含氨高低温冷凝液中NH3含量C1Q1

NH3在变换工段的主要排放点是:随高温冷凝液和低温冷凝液返回气化工段,随汽提气污冷凝液返回制浆系统磨煤,随汽提尾气送火炬系统回收。NH3的分布与变换系统的流程设计密切相关。由于各项目的流程配置不一致,NH3在整个系统中的分布也不同,气化流程中NH3的分布[7]如表3 所示。

表3 气化流程中NH3 的分布[7]

根据设计资料,南京某石化公司水煤浆气化装置高温冷凝液流量为160.8 t/h,NH3质量分数为0.14%;低温冷凝液流量为34.2 t/h,汽提后NH3质量分数为0.02%。气化外排废水的设计稳态氨质量浓度为0.206 kg/m3,外排废水流量QW为40 m3/h,含氨滤液流量QL为38.2 m3/h,将上述所有参数带入公式(7),反算出气化炉内氨的分解率η 为82.3%。

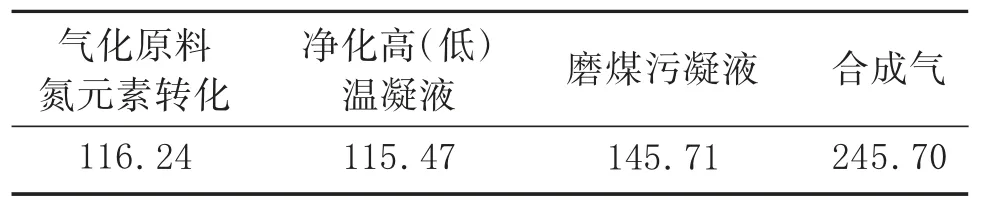

2.3 预测模型的计算

目前水煤浆气化装置由于受下游脱硫脱碳单元限制,最高运行负荷为设计负荷的84.8%。通过采样分析了气化各物料中的氨质量流量(外排废水量50 m3/h,含氨滤液量40 m3/h),具体数据如表4 所示。将表4中的数据代入公式(7),则气化灰水NH3预测质量浓度为0.275 kg/m3,与采样分析值(0.288 kg/m3)的误差为4.5%。

表4 气化各物料中的氨质量流量kg/h

3 气化废水NH3 浓度的控制措施

3.1 选用氮含量低的气化原料煤

水煤浆气化含氮污染物中的氮主要来自于原料煤,纯氧中极少量的N2对氮污染物的影响可忽略不计。从氮转化的产物可知,NH3主要由煤中挥发分氮分解以及氮环与氢自由基反应得到。因此应尽量选择氮含量低的煤种做原料,另外在掺石油焦运行及试用新煤种时,要增加原料氮含量的分析频次,一旦发现原料煤中氮含量异常上升,要及时退出该原料,防止装置灰水中NH3含量异常上升。

3.2 适量提高气化炉炉温

气化炉炉温的高低直接影响系统中NH3的含量。炉温高能迅速激发挥发分的裂解,且有利于氢自由基的生成,加速了氮官能团与氢自由基的结合,从而使NH3生成量增加,NH3含量的峰值出现在氧碳比(原子比)为1 时[3],随后增加氧气量、提升炉温,NH3又转化分解为N2和H2,此时合成气中N2含量增加,而NH3含量减少。炉温过高会降低合成气中的有效气(CO+H2)含量,并且会加速耐火砖的侵蚀,降低烧嘴的使用寿命;炉温过低会引起气化渣口排渣不畅甚至堵塞,继而导致装置联锁停车。因此控制炉温时,既要考虑减少NH3的生成,又要考虑水煤浆气化装置的长周期平稳高效运行。

3.3 减少高温冷凝液氨含量

为了回收来自变换单元的高温冷凝液热量,一般将其直接泵送回气化洗涤塔作为合成气的洗涤水,溶解在高温冷凝液中的NH3又重新返回到气化系统中。一般情况下,变换低位热能回收越彻底,返回的高温凝液量越大、温度越低,则随高温凝液返回洗涤塔的NH3越多。对于新建装置,在设计变换热回收和高温凝液循环系统时,要提前考虑NH3在冷凝液中的循环累积量对整个气化系统的影响,避免由于NH3累积量过高而导致外排废水中氨氮浓度超标;对于老装置,当系统内NH3含量过高时,可考虑适当调整高温凝液和低温凝液的分配,增大去汽提塔的低温凝液量,减少循环的高温凝液量。冯长志等[8]提出了一种降低高温冷凝液中氨氮的方法:使用高压闪蒸气对高温变换冷凝液汽提,产生氨含量满足条件的高温冷凝液,并对汽提后产生的汽提气进行热量回收,气液分离处理后,将气液产物输出至低温冷凝液处理装置。

3.4 减少低温冷凝液氨含量

净化装置的低温变换冷凝液中含有大量NH3,需送入汽提塔进行汽提和闪蒸等脱氨处理。采用低压蒸汽和气化来高压闪蒸气作为汽提气从水煤浆气化变换系统汽提塔中部通入,与低温冷凝液在汽提塔内进行两相逆流接触,冷凝液中的含NH3废气在汽提塔顶部被分离出来,再经过汽提塔后的气液分离罐分离,含NH3废气进入火炬系统,含NH3废水送至磨机磨煤。汽提塔底部分离出来的冷凝液通过塔底泵送至气化冷凝液罐,在乏汽回收后与高温冷凝液一起泵送至气化洗涤塔。

低压冷凝液汽提是NH3离开系统的主要途径之一。水煤浆变换系统汽提塔设计的操作温度为119.0 ℃~127.5 ℃、操作压力为0.15 MPa,实际运行过程中,根据经验,温度一般设在120 ℃左右,压力一般设在0.12 MPa 左右,能够有效降低汽提塔冷凝液中的氨含量。理论及实践表明,在一定汽提气用量下,汽提塔操作压力越低、操作温度越高,越有利于气体解吸;另外,汽提塔压力调节阀开度越大,越有利于降低NH3的气相分压,越有利于汽提操作。但将汽提塔的操作压力从0.15 MPa 降至0.12 MPa 后,可能会造成向外输送速度变小,分离罐液位过高的问题。因此,要认真评估泵的能力,可更换1 台符合要求的冷凝液泵,使其满足打量要求。当闪蒸汽量不足时,可考虑通入低压N2,增加汽提气量,由于N2是惰性气体,可有效降低气相中NH3的分压,有利于汽提分离,减少随低温冷凝液返回气化系统的NH3含量。

3.5 减少磨煤废水氨含量

低温冷凝液汽提塔塔顶气冷凝分离出的高氨氮废水送至磨煤系统,然后随水煤浆一起进入气化炉进行高温分解。氨分解是一个可逆过程,因此分解消耗的氨量有限,剩余氨依然会在系统内富集,导致气化灰水氨浓度升高。对于下游有氨需求的装置,可对汽提塔进行相关改造,改为采用单塔侧线抽氨或双塔汽提工艺,利用酸性气(CO2、H2S、CO)比氨更易挥发的特点,对酸性气和氨进行分步汽提。以单塔侧线抽氨工艺为例,汽提塔从上到下按功能可分为3 段:塔顶到热进料口为酸性气精馏段,热进料口到侧线抽出口为酸性气汽提段,侧线抽出口到塔底为氨汽提段。绝大部分酸性气最终被汽提至塔顶,NH3则被液流吸收,向塔中部聚集,由塔中部侧线气相抽出,再经三段分凝装置制取液氨。改进后,外排酸性气中的氨含量很低,基本可以避免酸性气输送过程中因形成铵盐结晶而堵塞管道的现象,酸性气中少量的氨对硫回收装置也不会造成大的影响,可送至硫回收装置脱硫后放空。汽提塔底部合格凝液返回气化系统,带入气化系统的氨量大大降低,能够有效解决氨的存在与富集给气化系统带来的运行问题。

4 结 语

根据水煤浆气化工艺流程建立了水煤浆气化灰水NH3浓度预测模型,并将南京某石化公司配套的GE水煤浆气化装置实际运行参数代入公式,水煤浆气化灰水氨稳态浓度预测值与实际值的偏差为4.5%。可通过加强原料煤中氮元素的监测,从源头上控制进入系统的氮元素量;适当提高气化炉炉温,加速NH3分解;进行操作优化和技术改造,减少由高低温冷凝液和磨煤废水带入系统的NH3量,降低水煤浆气化外排灰水中的氨氮浓度。