带式输送机运行过程动态优化控制设计及试验研究

2022-07-07胡瑾

胡 瑾

(西山煤电集团设计院(有限公司), 山西 太原 030053)

引言

近年来,带式输送机作为煤矿重要的输送设备,其带速、运量及输送距离也在不断地向大型化设备发展,而大型化设备具备的突出问题便是实际电机功率过大造成的实际损耗较小,输送机造价高而拉紧装置等构件的使用效果较差,或振动问题不能有效解决,因此基于带式输送机运行过程的动态优化控制,对带式输送机进行调速设计就显得尤为重要。

1 带式输送机参数与模型设计

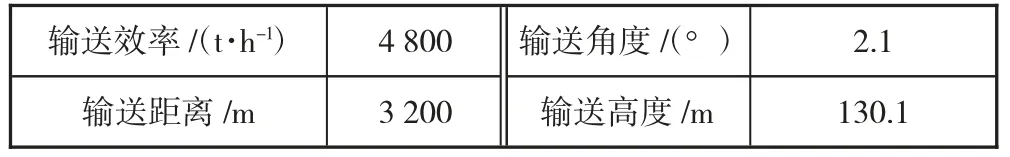

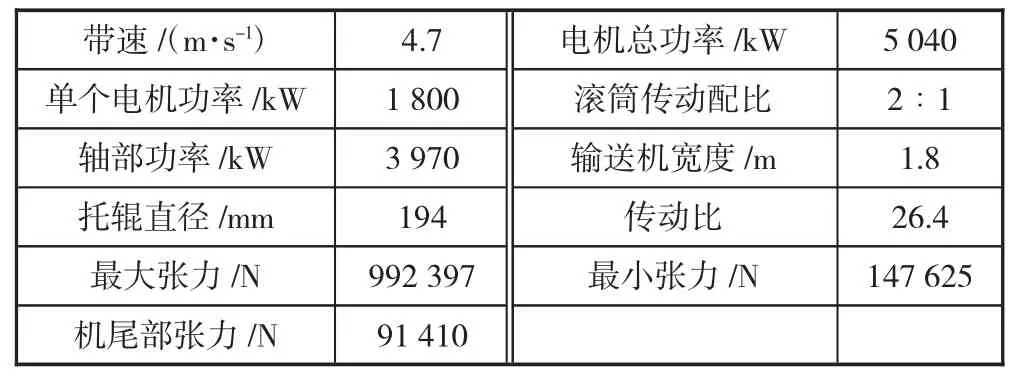

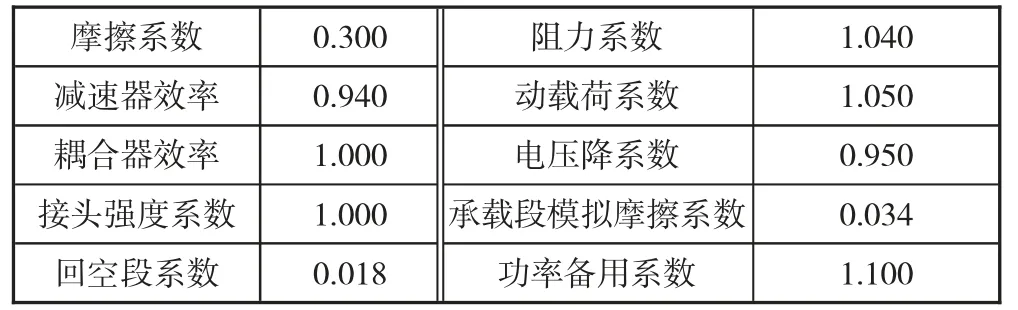

某矿带式输送机在实际设计中需要对该其选型参数进行计算,具体计算结果见表1、表2,根据计算结果所得的带式输送机参数进行带式输送机实际工况的系数选用,结果见表3。

表1 带式输送机具体工况

表2 带式输送机参数选型计算

表3 带式输送机运行工况系数选择

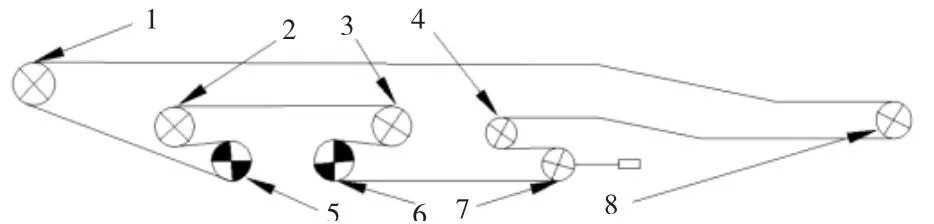

如表1 所示,根据煤矿生产需要,以3 200 m 长度、高差130 m、仰角2.1°的实际工作环境,以及4 800 t/h 输送能力需求,对带式输送机的功率及规格进行参数选择设计,得出表2 中的带式输送机具体参数。本次设计方案选用头部三电机双滚筒进行动力驱动,滚筒传动配比为2∶1,单个电机功率1 800 kW,带速设计为4.7 m/s。一些带式输送机运行过程中的阻力参数及运行工况参数如表3 所示,其中阻力附加系数为1.040、摩擦系数为0.300 等,图1 为带式输送机的整体布置方案简易图。

图1 带式输送机布置简易图

在带式输送机的驱动力设计上,具体由两个主驱动滚筒、一个次驱动滚筒进行功率驱动,功率均为1 323 kW,驱动功率总和为3 969 kW。基于上述对带式输送机的静态设计,未考虑带式输送机实际工况中开机、停机运行过程及遭受紧急工况停车制动等对带式输送机的影响,因此对其运行过程的动态优化控制设计十分关键。现根据上述设计进行带式输送机的动态过程分析。

2 带式输送机动态分析

2.1 动态张力计算方程设计

带式输送机的启动过程除皮带张紧力之外还有附加张力的作用,两者的叠加很容易造成带式输送机的运行过程不稳或滚筒、托辊元件失效损坏,影响到带式输送机的正常运行。从带式输送机的力学模型对其作出如下假设计算:假设带式输送机的运行方向上力学特性相同;煤体在带式输送机上平稳均匀分布运动;带式输送机托辊均匀分布;带式输送机视为一根刚性长杆,质地均匀;启动及制动过程中带式输送机的振动较小可忽略其影响。由上述假设条件建立带式输送机的动力学方程如下:

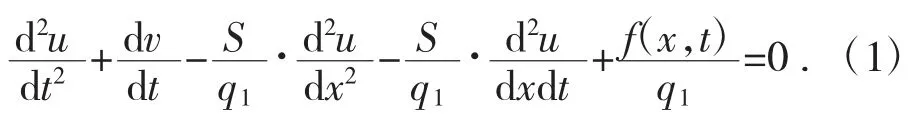

式中:S 为带式输送机的横截面积;q1为带式输送机的等效质量,由三部分组成,分别为带式输送机所承载的煤体质量、带式输送机本身的质量及带式输送机部件如托辊等的质量;f(x,t)代表带式输送机所受阻力;u(x,t)为带式输送机的对应点位移长度。根据式(1)代入初始条件以及带式输送机运行过程中的工况情况进行张力冲击计算。

1)静止状态下及带式输送机的初始启动过程中,各参数值为0,而启动过程中,设定带式输送机的每点处于速度稳定阶段,此时有:

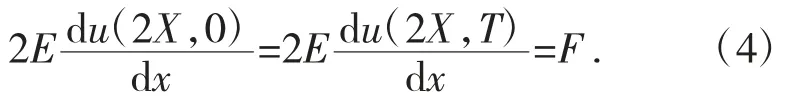

2)制动器滚筒及张紧滚筒处的张力计算为:

由式(1)—式(4)可以得出,u(x,t)及带式输送机的运行张力为液压拉紧张紧装置所需力矩。而对于带式输送机已有结论:阶跃激励对输送机的动态影响很大;斜坡激励对动态的冲击较小;正弦激励对带式输送机的总张力比斜坡激励更小。更小的冲击力更有助于带式输送机电机的维护,提高其使用年限。对于带式输送机的优化设计,应确保其启动过程的平稳性及速度的无突变性,因此优化变频调速设计减小带式输送机的加速度及速度的突变,保证其速度曲线的圆滑度来减小带式输送机的冲击是优化设计的总体思路[1]。

2.2 优化控制设计方案

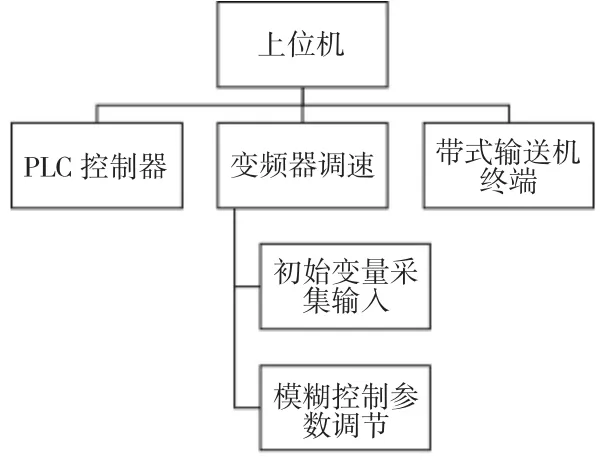

通过设计可编程控制器PLC、变频器、电动机及各显示仪器进行系统组装,整体运行流程为PLC 将采集信号在上位机传输显示,并由上位机下达操作指令给PLC 控制器,指导变频器进行调速运行。其中对于上位机控制室操作模式的选取有手动及自动控制两种,当选取手动控制模式时,PLC 控制器将不再作业而由人工进行操作;自动控制下控制台的手动控制器将无法使用,全程由PLC 控制器自动对变频器进行工作指令下达。控制室可对带式输送机的转速、电流值、运行/停止情况等电机运行状态进行实时显示[2]。

2.3 调速控制优化设计

采用变频器对带式输送机进行调速,关键在于其控制频率的优化,确保带式输送机的加速度及速度变化曲线较为平滑,即两者的偏差值尽可能较小,f(v)=vi-v;f(a)=(vi-v)/(ti-t)-a0。两者的值进行模糊控制优化设计,所得出优化后的参数作为变频器的调节参数,即可实现带式输送机的优化控制效果。具体流程如图2 所示。由带式输送机终端的实际运行速度、加速度作为初始信号,经过变频器速度调节后向PLC控制器进行信号传输,并最终传输至上位机控制室,完成带式输送机的调速控制优化设计。

图2 基于输送机调速优化控制流程

3 带式输送机动态试验研究

根据上述设计的动力学优化模型,对带式输送机的负载运行情况进行仿真模拟,设计启动时长90 s,制动控制时长70 s,启动、停车制动过程中的速度变化曲线如图3 所示。

图3 带式输送机启动、停车控制速度变化曲线图

由图3 可以看出,控制启动、停车及紧急停车过程中的速度变化曲线都较为平滑,达到了预期效果,基本可以实现变频器对速度的灵活调节效果。其中分析启动及紧急停车过程中的初始时间20 s 之内的速度突变情况,主要原因在于制动器的惯性作用,出现制动盘的打滑情况,从而造成速度的突变[3]。

4 结语

带式输送机的大型化发展给其运行状态的平稳性、可靠性带来了极大的挑战,但通过对其运行状态的动态优化控制设计,从带式输送机的运行速度以及加速度控制上做到灵活调节,能够确保带式输送机的可靠平稳运行。即仿真模拟中曲线变化越为平滑,带式输送机运行过程中出现振动、电机电流等不稳定变化的情况也就越少,这对煤矿大型设备的维护以及智能化控制有着重要意义。