连续梁0#块牛腿托架销接式设计与施工技术

2022-07-07李运启

李运启

(中铁四局集团南京分公司,江苏 南京 210000)

0 引 言

1 工程概况

某铁路特大桥施工区间线路总长7.5 km,管段内设计悬臂浇筑连续梁5处10联,最大跨径组合(60+100+60)m。根据施工特点,跨237省道(40+56+40)m连续梁选用托架法施工,其中0#块梁长8 m,1#块长3 m,宽12.2 m,中支点处高5.3 m。桥梁下部结构为钻孔灌注桩群桩基础,矩形承台,墩身为圆端形变截面实体形式,最高桥墩19.5 m,平均墩高14.5 m。

2 方案比选

根据施工环境和连续梁0#块工程特点,对使用落地式支架、焊接式牛腿托架和销接式牛腿托架三种施工方案从安全性、可行性、材料用量等方面进行比选,详见表1。

表1 一个0#块支架方案比选表

3 托架设计

3.1 设计理念

(1)安全可靠:合理选材,兼顾通用性,牛腿托架要有足够的强度、刚度和稳定性。必须焊接的节点原则上在场内施作,减少外部环境因素对焊接质量的影响,缩短高处作业施工时间,减少施工安全质量隐患。

(2)装拆便捷:涉水、高墩施工条件差,托架各杆件连接采取销接代替焊接,降低施工难度,提高工效。

(3)节约成本:落地式支架法,材料用量大;在墩顶焊接牛腿托架,费工耗时。优化托架节点连接方式,减少装拆等损耗。

3.2 杆件设计

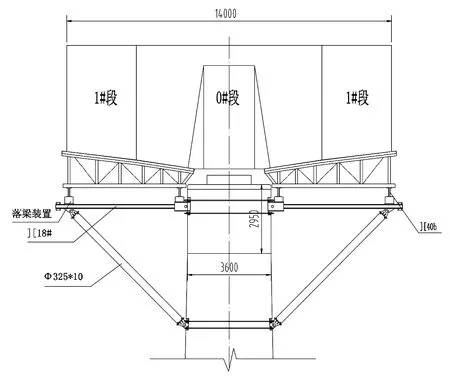

销接式牛腿托架主要由上(下)支座、槽钢纵梁、钢管斜撑、精轧螺纹钢及施工安全通道等组成。托架的主横梁为双拼工字钢,纵向分配量采用工字钢,梁段底板的高差通过钢桁架调整,如图1所示。支架卸落使用砂箱。

图1 托架侧面图

原材进场经检测合格后方可使用,托架各杆件按照设计尺寸在工厂内集中加工,分类存放,制作完成后对其焊接质量等进行检测,整体试拼验收后运输至现场安装。

3.2.1 主要材料

在延续旧建筑风格时,需要确保建筑设施的使用功能不会受到影响,保障建筑设施自身的防水及防潮等性能。在设计中,使用各种新材料、新技术保证建筑功能的实现。满足功能的前提下兼具经济、美观。

主要材料参数见表2。

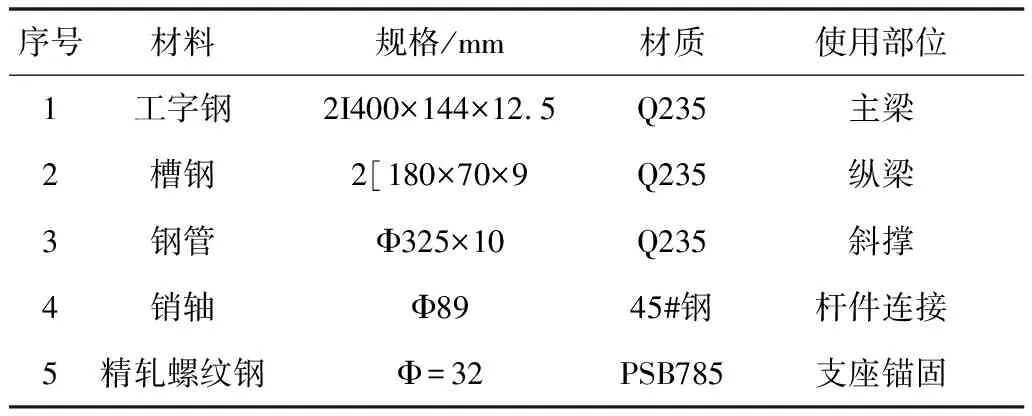

表2 主要材料参数表

3.2.2 受力分析

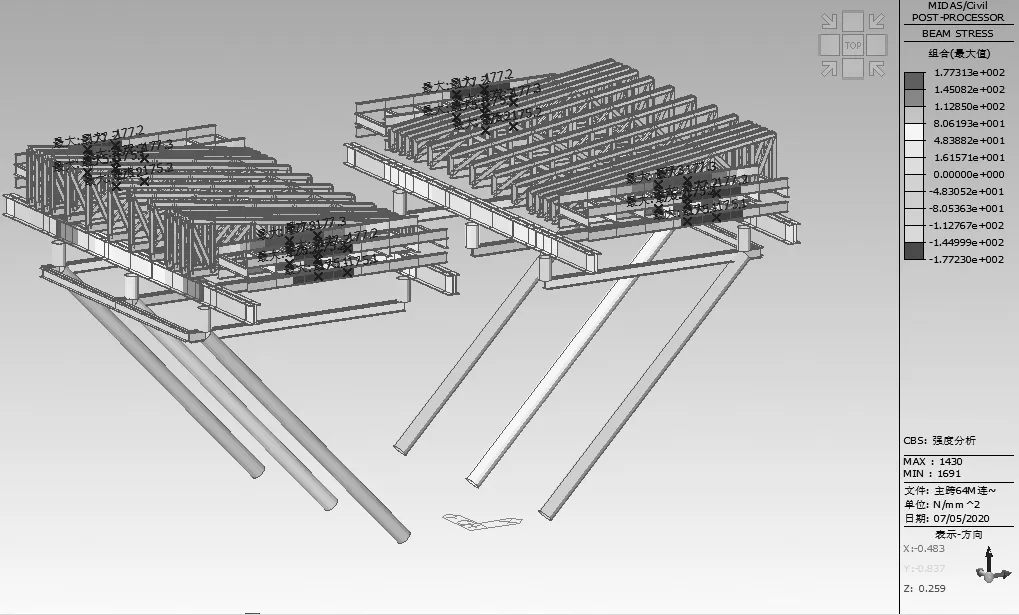

在桥墩横向大小里程两侧各设置3片托架,其间距为2.3 m,由于混凝土浇筑时腹板位置的架体处于最不利状态,对此工况采用有限元软件MIDAS Civil建立空间模型,如图2所示,进行仿真计算。

图2 托架建模图

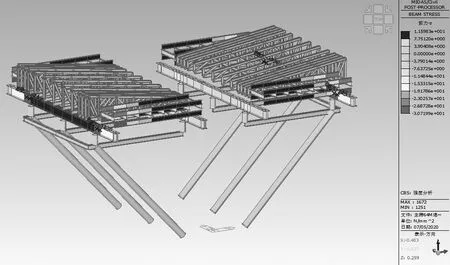

(1)强度计算:经计算,最大组合应力σmax=177.2 MPa≤[σ]=215MPa,满足要求,如图3所示;最大剪应力σmax=30.7 MPa≤[σ]=125 MPa,如图4所示。最大组合应力和最大剪应力均满足要求。

图3 组合应力图

图4 剪应力图

(2)刚度计算:经计算,最大位移λmax=21.9 mm≤L/400=35 mm,如图5所示,满足要求。

图5 整体变形图

(3)销轴计算:经计算,斜撑最大轴力Fmax1=487 745 N,槽钢纵梁最大轴力Fmax2=335 245 N。销轴主要传递牛腿斜撑及槽钢纵梁轴力,Φ89 mm,面积A=6 221 mm2,惯性矩I=3.08×106mm4,截面抗弯模量W=69.21×103mm3,满足要求。

4 关键施工工艺

4.1 托架钢板预埋

墩身施工时预埋牛腿托架的连接钢板和精轧螺纹钢张拉套管,在预埋钢板的内侧面焊接U形锚固钢筋,以增强预埋钢板与墩身的连接。预埋套管表面不得有孔洞、开裂等破损,以免造成墩身混凝土浇筑时水泥浆堵塞套管,影响托架安装。为确保预埋件的定位精度,使用有足够强度的支撑材料进行加固,作为劲性骨架,并在混凝土浇筑前再次复核预埋件的相关技术参数,同时在混凝土浇筑过程中防止碰撞、扰动预埋件。托架拆除后,对墩身预埋及预留的槽口进行除锈并封锚处理。

4.2 临时支墩设置

为平衡施工中产生的不平衡力矩,在墩顶支座的两侧设置钢筋混凝土临时支墩,其内设置钢筋或精轧螺纹钢筋将墩梁互锚,以保证“T”构的施工安全。待成桥后按照工序要求,利用绳锯等其他机具对临时支墩进行切割破除,并及时对临时支墩切除后外露的锚固钢筋进行防腐处理。

4.3 支座安装

桥梁支座是连接上、下部结构的重要部件,安装前认真复核不同类型支座的具体位置。由于梁体混凝土收缩徐变、体系温差及合龙温度等均会引起活动支座的位移,为满足连续梁运营期的位移变化需求,要充分考虑不同工况下的各种因素,计算活动支座的预偏量,待支座安装时进行预偏量设置。

4.4 托架装拆

连续梁0#块牛腿托架安装利用墩身施工的支架作为工作平台,以机械吊装为主,人工辅助,如图6所示。托架拼装先将双拼槽钢纵梁及钢管斜撑在陆地上预拼装;先沿墩身纵向预埋的张拉套管穿入精轧螺纹钢,然后安装锚固上(下)支座;随后起吊安装预拼装的双槽钢纵梁及钢管斜撑,分别依次穿入销轴进行连接;最后安装钢管斜撑间的剪刀撑。托架使用时加强对各杆件的防护和检验。

图6 托架安装图

牛腿托架拆除顺序按照“后装的先拆,先装的后拆”的原则进行,严禁高空抛下,随意烧伤、切割,加强对精轧螺纹钢的保护,以免造成受损后产生安全隐患。对拆除后的各杆件堆码存放下垫上盖。

4.5 模板装拆

底模及外模采用定型钢模,拉杆为精轧螺纹钢;内模采用竹胶板拼装组合,钢管架支撑。模板安装以机械吊装为主,人工辅助,待施加预应力后依次拆除底模。

4.6 堆载预压

托架拼装完成后投入使用前,要对其安装质量等进行全面检查,待验收合格后,进行静载试验,确保托架的整体强度、刚度及稳定性满足安全和技术要求。观测点根据要求布设,纵向在梁段的两端和跨中等部位设置观测断面,每个断面在腹板、空腔和翼缘板下分别设置观测点。

预压材料利用混凝土预制块,计量准确,受外界环境影响小。加载顺序从跨中向两边对称进行,严禁集中加载、偏载和超载。先加载腹板,后加载空箱。预压分四级进行,按照梁重的1.1倍分级,每级加载结束沉降稳定后方继续加载。全部加载完毕,变形值符合要求后,结束预压,分级卸载。

4.7 钢筋绑扎

横隔墙位置的钢筋及预应力管道密集,按先后顺序将梁体钢筋与横隔墙钢筋绑扎交错进行。当普通钢筋与预应力钢筋有冲突时,遵循“普通钢筋中的次要受力筋让主要受力筋,普通钢筋让预应力钢筋”的原则,同时做好挂篮安装的锚固件预留和预埋。

4.8 混凝土浇筑

浇筑前认真检查支架的连接情况,复核标高、预埋件位置。横隔墙处钢筋及预应力管道密集,混凝土振捣难度大,支座位置易产生空鼓等质量病害,因此应严格控制混凝土的性能指标,按照技术要求组织施工,并始终将“T”构的不平衡重控制在允许范围内。

4.9 张拉与压浆

预应力筋张拉前进行孔道摩阻相关试验,推算出合理的应力损失值,以确定张拉时的实际应力控制值。竖向及横向预应力筋张拉时在每一梁段尾端各预留一束暂不张拉,留待与下一梁段同时张拉,依次循环。孔道压浆一般在24 h内完成,特殊情况下不超过48 h。

5 结束语

销接式牛腿托架由厂内集中加工,焊接作业条件好,现场销接拼装,质量有保障;托架整体强度、刚度和稳定性满足高墩大跨度连续梁0#块使用的安全与技术要求,适用性强;托架各主要杆件的节点部位使用销接式连接,实现托架现场拼装作业零焊接,不但大幅降低周转使用的破损率,而且销接装拆便捷,有效提高了工效;托架安装在墩顶部分,节约了材料成本,经济上合理;托架在设计时兼顾通用性,能多次重复利用,可见销接式牛腿托架具有安全、适用、经济等优点。此次施工所用的技术对于类似工程具有参考、借鉴价值。