7075铝合金挤压方棒表面缺陷的产生原因及预防措施

2022-07-07韦祖祥何建贤覃耀霖王玉文杨显芳莫肇月

韦祖祥,何建贤,周 伟,覃耀霖,王玉文,杨显芳,莫肇月

(1.广西南南铝加工有限公司,南宁 530031;2.广西铝合金材料与加工重点实验室,南宁 530031)

0 前言

7075铝合金属于Al-Zn-Mg-Cu系超硬铝合金,具有良好的机械性能、耐磨性能以及抗腐蚀性能,是航空航天设备的主要结构材料,广泛应用于飞机结构及其他要求强度高、抗腐蚀性能强的高应力结构件以及模具制造等工业领域[1]。7075铝合金挤压方棒应用范围较广,市场需求量较大。但由于7075铝合金具有较高的变形抗力,塑性变形能力较差,在挤压加工过程中容易产生多种缺陷,其中以麻面和气泡尤为常见。此时对7075铝合金挤压方棒表面进行打磨或拉丝虽然可以消除麻面和气泡,但制品经阳极氧化处理后,其打磨处理区域与正常挤压原始表面会有色差产生,造成产品表面质量缺陷。因此,为了提高产品表面质量,减少废品的产生,针对7075铝合金挤压方棒表面麻面和气泡这2种主要缺陷的成因进行了分析,并提出了相应的预防措施。

1 麻面产生的原因及预防措施

1.1 麻面缺陷的形貌

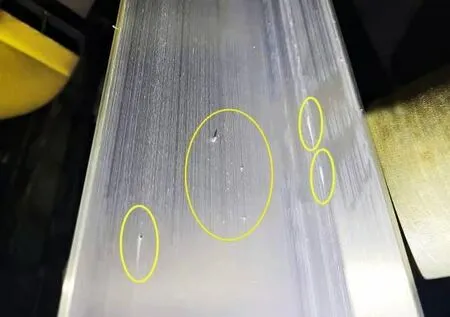

7075铝合金挤压方棒麻面属于挤压产品的表面缺陷,是指制品表面呈细小的凹凸不平的连续片状、点状的擦伤、麻点、“金属豆”等缺陷。当这些缺陷在制品表面大面积出现时,便形成麻面缺陷[2],如图1所示。

图1 7075铝合金挤压方棒表面麻面示意图

1.2 麻面缺陷的产生原因

(1)铸锭中存在粗大化合物相。高合金化的7075铝合金材料在熔炼铸造过程中产生粗大初生化合物相,即使是采用目前使用最多的圆锭热顶铸造方法,也无法完全消除。粗大初生相的产生与熔铸工艺参数有关。粗大初生相在经过均匀化退火后,仍有部分存在于基体中无法消除[3]。在挤压过程中,粗大化合物相与挤压模具工作带产生剧烈摩擦,由于粗大化合物相与铝基体的硬度和粘度不同,化合物相与模具工作带摩擦的部位被挤出模具后,在制品表面便会出现麻面缺陷,导致表面质量明显降低。

(2)挤压工艺参数不合理。7075铝合金属于超硬铝合金,挤压变形困难。过高的挤压温度和挤压速度会导致制品表面出现大量麻面,不利于表面质量控制;而挤压温度过低,则会增加挤压难度,甚至无法挤压出料。挤压过程中铸锭与挤压筒以及金属铝与模具工作带的摩擦都会产生大量的热量,这些热量将直接传导至模具、挤压筒和制品,对制品表面质量产生很大影响。挤压筒温度、模具温度以及铸锭温度过高都会增加筒内壁和工作带与铝型材的摩擦,增加了金属铝与其他金属(铁)的粘性,致使粘铝大量附着在模具工作带周围。随着粘铝大量积累,最终被型材带出并附着在制品表面形成麻面缺陷。

(3)模具工作带强度不足,模具设计不合理。模具工作带表面硬度一般只能达到55~60 HRC,模具工作带硬度不足或粗糙度高会导致粘铝增多,设计过长也会增加金属铝的摩擦阻力,从而加剧粘铝的增多。挤压过程中原本平行的工作带受到强大压力而呈喇叭口状,当粘铝积累到一定程度后被挤压带出并粘附在制品表面,从而产生表面麻面缺陷。7075铝合金挤压方棒模具R角处附近的铝流容易受阻,金属铝与模具导流腔的接触面积大,受到的摩擦阻力较大,导致R角处摩擦升温高,因此麻面常出现在制品R角至距离边部四分之一的部位。

1.3 预防麻面的措施

(1)严格控制化学成分。7075铝合金的成分设计及元素含量配比直接影响材料的铸锭组织、力学性能和抗腐蚀性能等指标。当铸锭组织中产生粗大初生化合物相时,挤压制品表面则会形成麻面。因此,需要严格控制7075铝合金中各合金元素的占比,优化各元素的含量配比。Fe、Si杂质元素的存在对材料的流塑性、力学性能等产生不利影响,降低其含量可以有效降低杂质相的不利影响;Cu会降低合金电位差,但适量的Cu能明显降低由Zn抬高的电位,使点腐蚀转变为均匀腐蚀,而过量的Cu会降低材料阳极氧化色泽度,不利于制品的氧化性能;降低Mn含量可有效避免粗大Al6Mn相的形成;Zn与Mg、Al结合形成强化相η(MgZn2)和T(Al2Mg3Zn3),但是过量的Zn会增加铸造开裂倾向;Mg元素除了能形成η、T相外,还能与Si形成Mg2Si相,对性能提升有利;Cr可抑制再结晶、细化铸造组织晶粒。在合金成分设计上,应适当降低Mn、Cu、Cr元素占比。7075铝合金挤压方棒化学成分设计如表1所示。

表1 7075铝合金挤压方棒的化学成分(质量分数/%)

(2)合理提高铸造冷却强度。在圆锭铸造过程中,随着冷却强度的增加,过冷度增加,铸锭结晶速率提高,熔体中的溶质元素来不及扩散,使晶核增多,因而所得晶粒细小,同时过渡带尺寸缩小,铸锭致密度提高,减少熔炼铸造过程易导致产生粗大初生化合物相倾向[3]。但随着冷却强度的进一步提高,铸锭内外层温差较大,铸锭中的热应力相应提高,使铸锭产生裂纹倾向增大,同时,冷却不均造成的铸锭各部分收缩不一致也会引起铸锭开裂,导致铸造失败。因此,在避免出现铸造开裂的情况下,需要探索出合理的铸造工艺以减少铸锭中粗大初生化合物的产生。在实际生产中,由于铸锭直径不同,冷却水量需根据实际情况进行调整。当圆铸锭直径范围为380~462 mm时,每铸次的铸锭根数范围为14~21根,铸造冷却水流量应控制在10~18 m3/h;当圆铸锭直径范围在463~582 mm时,每铸次的铸锭根数范围为4~10根,铸造冷却水流量应控制在18~25 m3/h,以获得具有细小晶粒尺寸的铸锭。

(3)采用双级均匀化热处理工艺。铸锭均匀化退火是在高温状态下通过扩散方式,消除或减小实际凝固条件下晶内成分不均和偏离于平衡组织状态的一种热处理工艺,其目的是使铸锭中的不平衡共晶组织在基体中分布均匀,过饱和固溶体元素从固溶体中析出,使铸锭组织成分更均匀[4]。同时,消除铸造应力可提高铸锭塑性,减小变形抗力,从而有助于材料后续的挤压加工成型,避免挤压加工时因变形抗力过大而导致产品表面出现麻面。7075铝合金铸锭中存在高温相和低温相两种具有不同相变温度的相组织,应采用双级均匀化热处理工艺:第一阶段保温温度(440±5)℃,保温时间2~4 h,使低温相充分析出,达到增加铸锭塑性的效果,有利于后续的挤压成型;第二阶段保温温度(470±5)℃,保温42~48 h。通过上述双级均匀化热处理后,可充分将铸锭中的高温相和低温相析出,保温结束后强风冷却,铸锭组织中的粗大初生相明显减少。

(4)合理设置挤压工艺参数。挤压过程参数对制品的表面性能和内部组织,包括晶粒尺寸、组织均匀性等都会有较大的影响,因此必须协调各参数之间的匹配才能稳定控制制品质量。生产7075铝合金挤压方棒时,推荐工艺参数如下:铸锭预热温度380~400℃,温度梯度10~25℃,挤压筒温度400~430℃,挤压速度0.5~1.0 m/min。实际的挤压工艺参数应根据不同设备及工况而定。

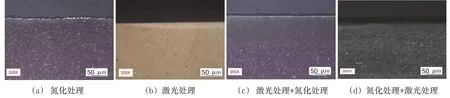

(5)增强模具工作带强度,优化模具设计。对模具工作带进行氮化处理和激光处理可以使其硬度、耐磨性、摩擦性能大大提高。模具工作带的强化处理一般有氮化处理、激光处理、激光+氮化处理和氮化+激光处理这4种。这4种工艺处理后的工作带边部组织形貌分别如图2所示。从这4种强化处理结果来看,第四种处理方式即模具工作带进行氮化+激光处理效果最佳,工作带表面硬度可达65~69 HRC,淬硬层深度可达2.5 mm。而采用前三种方式处理的工作带硬度仅为55~60 HRC,淬硬层深度仅为0.5~1.0 mm。结果表明,模具工作带进行氮化+激光处理的效果明显优于前三种强化处理方式。模具工作带硬度的提高可降低金属铝与模具工作带的摩擦系数,避免在挤压生产过程中因摩擦产生高温而引起型材表面出现麻面。同时,模具工作带强度的增加还为工作带的减短创造了条件。由于工作带强度得到加强,工作带在挤压过程中不易出现弹变现象,可适当减短模具工作带长度,减少摩擦,从而降低金属铝在通过模具工作带时产生的摩擦热量。随着模具工作带强度的强化及其长度的减短,挤压制品的表面质量和挤压生产速度得到大大提升。

图2 四种强化处理后工作带边部的组织形貌

模具设计方式直接影响到铸锭在挤压过程中金属的流动方式以及金属在模具中流动的均匀性。挤压过程中铸锭中心部位金属流动速度比边部的快,因此对工作带长度的设计应综合考虑金属流速问题,适当减短模具R角附近的导流槽深度和工作带长度,减少金属铝流的阻力。同时制品中间部位的工作带长度要长于边部,使金属流速均匀,解决因流速过快导致的局部升温问题,从而避免麻面产生。

2 气泡产生的原因及预防措施

2.1 气泡缺陷的形貌

局部表皮金属与基体金属呈连续或非连续分离,表现为圆形单个或条状空腔凸起的缺陷,称为气泡[2]。7075铝合金挤压方棒在挤压过程中,在棒材表面尤其是R角附近容易出现表面气泡,通常单个气泡直径较小,气泡呈连续长条分布,如图3所示。

图3 7075铝合金挤压方棒表面气泡示意图

2.2 气泡缺陷产生原因

因铸锭直径小于挤压筒直径导致挤压填充阶段无法完全排气时,气体会随着变形金属表层沿弹性区流出从而造成制品表面气泡缺陷。制品表面气泡通常是由于铸锭内部组织有疏松、气孔、内裂等缺陷,或挤压填充阶段因挤压速度太快,排气不好,将空气卷入金属中所造成的。当铸锭长度与铸锭直径之比大于4~5时,填充时会产生双鼓变形,在挤压筒的中部产生一个封闭空间,随着填充的进行,此空间体积减少,气体压力增大而进入铸锭表面的微裂纹中,也会在制品表面形成气泡[1-2]。

2.3 预防气泡缺陷的措施

(1)提高精炼除气和铸造水平。熔体的精炼质量直接影响到浇铸后铸锭的组织质量,铝合金在熔炼过程中易于吸气和氧化,在熔体中不同程度地存在气体和非金属夹杂物,使铸锭产生疏松、气孔、夹杂等缺陷。生产中,对熔炼温度、熔炼时间进行控制,保证各种原材都已完全溶解、充分混合均匀,熔炼后对熔体进行精炼,去除熔体中的气体,使熔体氢含量低于0.09 mL/100g⋅Al,可获得洁净均衡的铝熔体。在随后的铸造过程中,适当提高铸造冷却速率、适当降低铸造速度可减少铸锭中心疏松倾向。通过提高熔体精炼和铸造工艺,可提高铸锭质量,从而减少气泡缺陷。

(2)调整挤压工艺参数。挤压填充阶段,加大铸锭墩粗压力,增加排气次数:当制品表面出现气泡时,可适当增加2~3次排气次数,尽量将挤压筒内残留气体完全排出,同时将挤压杆速调至最低,突破后再提速挤压;选择长度与直径之比小于4的铸锭,避免因铸锭过长而导致墩粗后呈鼓形;采用梯度加热法对铸锭进行加热,铸锭头端温度380~400℃,温度梯度10~25℃,使所设置的铸锭头端温度高于尾部。这样在挤压填充时头端先变形填充,可将气体由尾端排出;当挤压筒内衬破损严重时,要及时更换挤压筒内衬,避免气体残留在挤压筒中破损位置无法排出。通过调整挤压工艺参数,将残余气体及时排出挤压筒外,可减少制品表面气泡缺陷。

3 结论

通过分析7075铝合金挤压方棒的表面麻面和气泡缺陷产生的原因,提出预防这两种缺陷产生的措施。

(1)产生麻面缺陷的主要原因有铸锭中存在粗大化合物相、挤压工艺参数不合理、模具工作带强度不足、模具设计不合理等。

(2)产生气泡缺陷的主要原因有铸锭直径和长度选择不合理、铸锭内部组织有疏松、气孔、内裂等缺陷。

(3)优化合金成分设计,控制Cu、Mg、Cr、Zn元素的占比,尽可能减少Fe、Si的元素含量。

(4)提高精炼除气和铸造水平,可减少铸锭疏松、气孔等缺陷;选择长度与直径之比小于4的铸锭,冷却水流量控制在10~25 m3/h;对铸锭采用双级均匀化热处理工艺,铸锭保温结束后强风冷却。

(5)根据具体情况调整挤压工艺参数,铸锭预热温度380~400℃,温度梯度10~25℃,挤压筒温度400~430℃,挤压速度0.5~1.0 m/min,增加墩粗压力和排气次数,慢速突破。

(6)优化模具设计方式,适当减短导流槽深度,对模具工作带进行强化处理,提高硬度、耐磨性、热稳定性。