铝合金精密模锻件折叠缺陷分析及改善措施

2022-07-07冉林果唐玉婷

冉林果,唐玉婷

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

作为锻造产品生产过程中的主要报废缺陷,折叠缺陷的占比高达到70%~80%。而铝合金精密模锻件因其形状复杂,更容易在锻造过程中产生折叠缺陷而导致报废。本文以某7A04模锻件为例对铝合金精密模锻件折叠缺陷的成因进行了详细分析和阐述,并提出有效的解决方案。该铝合金精密模锻件是某机型的定型产品,因其存在大量非加工面,形状复杂、薄壁多筋,圆弧多且小,经常因折叠缺陷造成产品报废,并且在后期使用过程中,产品表面出现了类似“裂纹”的细小折叠缺陷,严重影响了产品质量和使用安全。

1 折叠缺陷形成机理

折叠缺陷是塑性加工时外力将坯料已氧化的表层金属汇流贴合在一起压入工件而造成的缺陷。模锻件折叠缺陷的形成机理是:在模锻变形过程中,金属变形流动遵循最小阻力定律,向最小阻碍方向流动,致使模锻件局部区域内的表面金属向锻件内部流动,这种从表面向锻件基体的流动使表皮的氧化层、润滑剂等杂质一起折入锻件基体形成表面折叠[1]。折叠可能是由两股(或多股)金属对流汇合而形成;也可能是由一股金属的大量急速流动将邻近部分的表层金属带着流动,两者汇合而形成的;也可能是由于变形金属发生弯曲、回流而形成;还可能是部分金属局部变形,被压入另一部分金属内而形成[2]。折叠缺陷的产生分为三个过程:表面折波→生成折叠→折叠发展。在折叠的初生阶段,其尾端成小圆角状,如经大量变形之后其尾端可成尖裂状或叉形开裂状,极为严重的折叠会把模锻件的整个筋型穿断。折叠主要出现在模锻件的内圆弧处和十字接头处,偶尔也出现在筋侧和筋顶等近表层位置[3]。

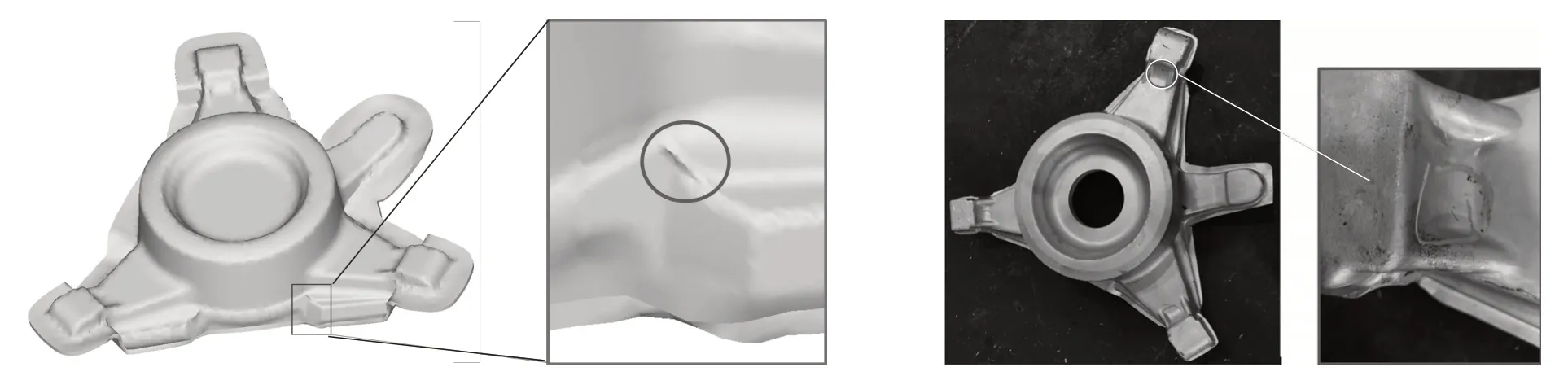

对存在折叠缺陷的模锻件进行低倍组织检查时,可以发现从模锻件表面到锻件内折叠构成一条明显的黑线,称之为折纹。从模锻件表面到折纹结束的距离即折纹的长度称为折叠深度。折叠属于近表层缺陷,由表面向锻件深处扩展,造成锻件金属局部的不连续[4],呈现“由表及里、表面呈线状”分布特征,外观形貌与裂纹相似。通过扫描电镜观察和金相组织观察,折叠断面无明显断裂特征,能谱分析普遍显示氧含量较高,折叠面存在较厚的氧化层,折叠两侧金属流线不连续且紊乱。在模锻实际生产过程中,高温金属在模具中的流动环境非常复杂,始终存在金属流动不均匀的情况。所以,在模锻中折叠缺陷几乎不可避免,只是大小和数量上存在一定差别。生产实践充分证明在模锻件产品中经常出现两种类型的折叠,一种是典型表面折叠,另一种是细小表面折叠[5]。典型表面折叠与锻件基体金属本色有区别,折叠处呈黑色直线或曲线状(见图1),特征明显,通过常规蚀洗后常规目视可有效检出[6]。细小表面折叠是与锻件基体结合严实、“开口”细小、深度较浅(一般在3 mm以内),蚀洗后通过常规目视不易发现的折叠缺陷(见图2),需要通过荧光渗透检验或者涡流检测等特殊手段才能有效检出。

图1 模锻件表面典型折叠

图2 细小折叠缺陷

2 精密模锻件折叠缺陷形成原因

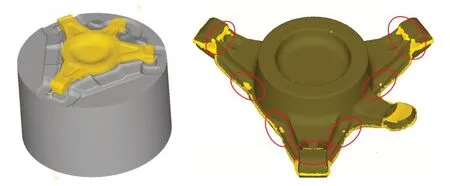

本文以7A04铝合金精密模锻件为例阐述精密模锻件折叠缺陷的形成原因。7A04精密模锻件是从主体伸出3个带槽支臂的高筋、薄壁、形状复杂的模锻件(见图3),且存在大量非机加表面。该精密模锻件具有以下特征:一是横截面变化剧烈,A-A截面最大尺寸为171.3 mm,最小尺寸为10 mm,相差17倍;二是具有多个型槽,且最薄处仅有10 mm;三是具有34处圆角,最小圆角半径7 mm。因其具有的上述特征,该锻件在锻造生产过程中金属流动不畅,容易产生折叠。

图3 7A04铝合金精密模锻件

该锻件为上世纪90年代年的定型产品,采用镦粗制坯,预锻2火,终锻2火,预锻、终锻后再进行工序洗修、热处理和成品检查。具体工艺流程如下:制坯→预锻1火→蚀洗→目视检查→修伤→预锻2火→蚀洗→目视检查→修伤→终锻1火→蚀洗→目视检查→修伤→终锻2火→蚀洗→目视检查→修伤→热处理→成品检查。

该锻件折叠产生的原因如下:

(1)模锻件形状复杂,属于薄壁、多高筋、多凹圆角、圆角小的高精密模锻件,模锻件各断面变化大,非常不利于金属平稳流动,在模锻过程中金属剧烈流动造成大面积表层金属错位流动形成折叠。

(2)预压模、终压模匹配性不佳。模锻件模具于1992年设计制造,未经仿真模拟验证,局部金属分配不合理。

(3)受目视检查局限(一般只能发现0.1 mm开口缺陷),致使部分细小表面折叠缺陷在修伤工序未被去除。

(4)修伤工序不彻底,凹坑、尖角等缺陷未修复圆滑,修伤处的宽深比未达到要求,在后续模锻过程中易压合形成折叠。

(5)长期服役造成锻造模具存在内腔焊接修复和模具型腔局部变形,加剧了金属流动不畅,致使预压模同终压模的匹配性进一步变差,增大了折叠缺陷产生的概率。

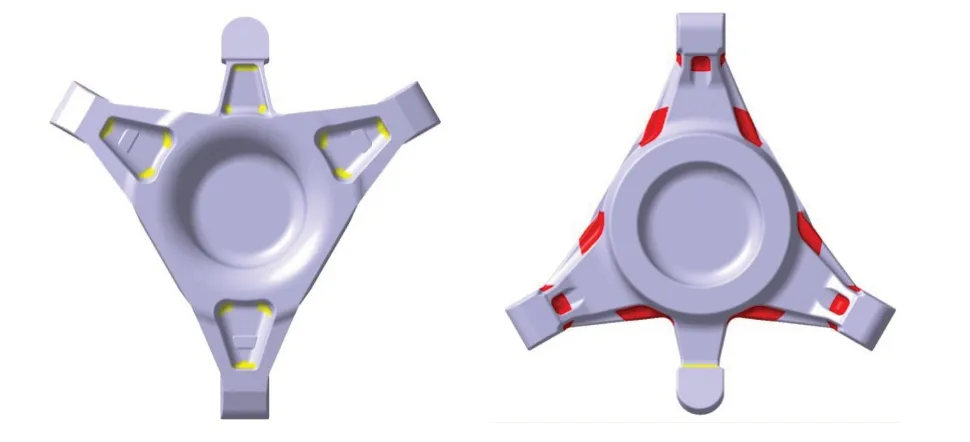

根据折叠产生机理,采用仿真模拟对该模锻件产生折叠部位进行分析,得到了该模锻件折叠缺陷产生区域(见图4灰显)。其中4个支臂内凹槽弯角筋型处,它处于整个锻件的拐角处,纵向筋条和横向筋条上金属分别有纵、横流动,这两个不同方向的金属流动易形成金属错层,容易形成折叠。因侧面筋肋根部凹槽圆角处形状复杂,位于多个几何形状连接的转弯交汇处,该区域金属流动方向易发生紊乱,容易形成折叠。通过模拟和实物验证充分证实了折叠产生区域的推论(见图5)。

图4 模拟产出的折叠区域

图5 锻件终锻后出现的表面折叠

3 折叠缺陷改善措施

针对该锻件的折叠形成原因,采取了以下措施:

(1)根据终锻件重新设计预锻模,结合模拟仿真技术,对预锻模进行了优化。对比旧模具预锻件与新模具预锻件(见图6),可发现改良后的新模具预锻件无深型槽,薄壁,金属分配更合理,有利于金属流动,从而提升预锻与终锻模的匹配性,减少折叠缺陷产生。

图6 新旧模具预锻件模拟图对比

(2)模锻后的制品经蚀洗处理(酸碱洗),逐件进行表面检查,排除目视可见的典型折叠缺陷。

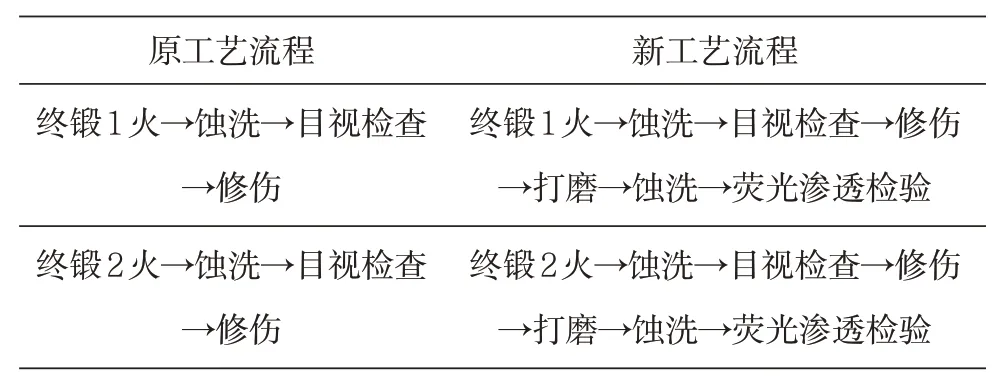

(3)优化检查方法。在每一火终锻后增加荧光渗透检验工序,充分检出细小表面折叠,提升修伤质量。检查方法优化前后工艺流程对比见表1。

表1 模锻件检查方法优化前后工艺流程对比

(4)采用整体荧光渗透检验和局部涡流检测相结合的方式进行成品检查,确保细小表面折叠缺陷可有效检出。

4 效果验证

对新模具进行模锻工序仿真模拟,从坯料到预锻再到终锻,均显示金属流动顺畅,有效减少了锻件表面折叠的产生。模拟仿真显示:预锻件在成形初期,3个支臂端头可能会出现轻微折叠,在型腔充填完全时折叠会排出到毛边区域。终锻成型过程中,折叠缺陷产生较少(其中深色为已充型区域,圈示为未充型区域),在实际生产过程,浅色区域会形成轻微折叠(见图7)。

图7 新模具预锻件模拟图

通过3批次共30件新模具的试制生产,该模锻件成品的折叠缺陷明显减少,没有出现因折叠缺陷导致报废的情况,证明措施有效。

5 结论

(1)模锻件在生产过程中可能会出典型折叠和细小表面折叠2种折叠缺陷,其最大区别在于开口程度和深浅程度不同。

(2)形状复杂、断面变化大、薄壁、多高筋、多凹圆角、圆角小之类的精密模锻件在生产过程中产生折叠缺陷是不可避免的。

(3)提升预锻模具与终锻模的匹配性,对减少折叠缺陷产生有一定效果。

(4)荧光渗透检验和涡流检测对于细小表面折叠缺陷的有效检出具有良好效果。