氯化铁溶液浸出低冰镍提取镍铜的研究

2022-07-07宁志强唐子瑞刘家辉王露朱飞晓

宁志强, 唐子瑞, 刘家辉, 王露, 朱飞晓

(东北大学冶金学院,沈阳 110819)

低冰镍是以硫化镍矿为原料而进行镍生产冶炼过程的中间产物,也称镍锍,主要成分是镍、铜、铁等金属元素的硫化物熔体[1-5]。目前,以低冰镍为原料提取镍、铜等有价元素的传统工艺主要有氨浸工艺和酸浸工艺等[6-9]。其中,氨浸工艺[10-11]对有价金属提取率低,不能高效回收,采用加压氨浸[12]时,可以提高有价金属的提取率,但高压条件操作复杂,对设备要求高,使其应用范围受到限制。酸浸方法[13-16]操作简单,有价金属提取率高,应用范围广,但是,由于低冰镍中含有硫元素[17-23],采用酸浸工艺容易产生硫化氢等含硫气体污染环境。

本研究以低冰镍为研究对象,采用氯化铁溶液对其进行常压浸出,利用三价铁离子(Fe3+)的氧化性将低冰镍中的硫元素氧化成固体单质硫,同时,镍、铜元素进入溶液中,为低冰镍中有价元素的综合利用开辟了一条新途径。

1 实 验

1.1 实验原料与试剂

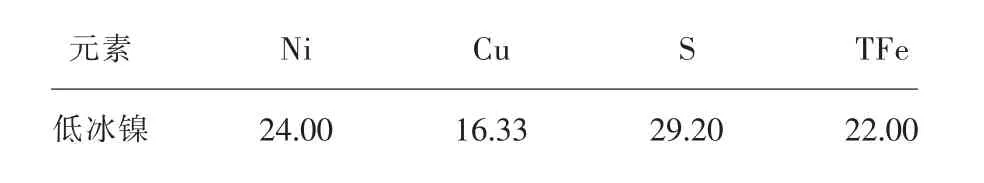

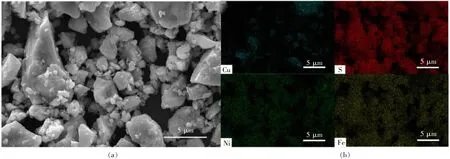

本研究所用低冰镍来自甘肃省某工厂,其主要元素成分如表1所列。其中,Ni、Cu、Fe元素含量由电感耦合等离子发射光谱仪(ICP-OES)测得,S含量由红外硫碳分析仪测得。低冰镍的XRD图如图1所示,其主要物相为(Fe,Ni)9S8和CuFeS2,还有少量的CuS、NiS和CuS2。低冰镍SEM图如图2所示,大部分低冰镍颗粒粒径小于5μm,主要元素有S、Fe、Ni、Cu,其相应赋存状态如图1所示。实验所用FeCl3·6H2O和HCl溶液均为分析纯,实验用水均为二次去离子水。

表1 低冰镍主要元素定量分析Table 1 Quantitative analysis of main elements of low nickel matte单位:质量分数,%

图2 低冰镍的SEM和面扫描图像Fig.2 SEM image and surface scanning images of low nickel matte

1.2 实验过程

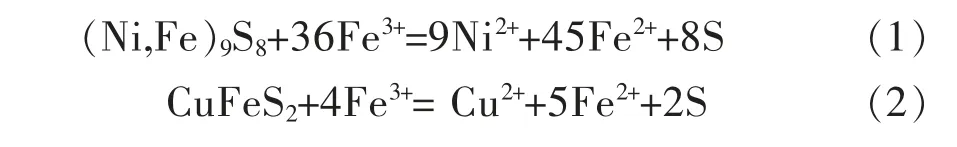

将适量的低冰镍放入装有1 L已知浓度的FeCl3溶液烧杯中,将烧杯置于恒温水浴中,在一定温度下进行搅拌浸出。浸出一定时间后,取样检测,测定溶液中镍、铜的浓度,并计算镍、铜的浸出率。实验过程中采取动态补水系统使蒸发和滴入水量保持平衡。浸出时发生的反应主要为:

1.3 分析测试

浸出液中Ni2+采用丁二酮肟分光光度法[24]进行测定,Cu2+采用双环己酮草酰二腙(BCO)分光光度法[25]进行测定,按式(4)计算浸出率:

式(4)中:αMe为镍、铜元素提取率;mMe,l为浸出液中镍、铜元素的含量;mMe,s为原料低冰镍中镍、铜元素的含量。

2 结果与讨论

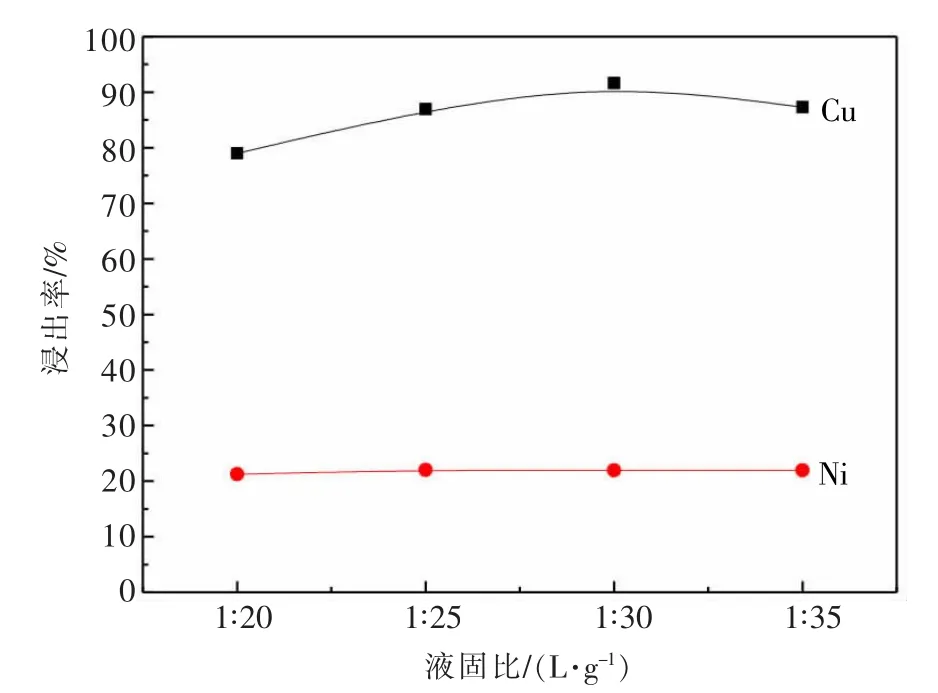

2.1 液固比对镍、铜浸出率的影响

FeCl3溶液浓度为1 mol/L,浸出温度为20℃,浸出时间为48 h,搅拌速度为400 r/min。用1 L FeCl3溶液分别浸出20、25、30、35 g低冰镍,考察液固比对镍、铜浸出率的影响,其结果如图3所示,铜的浸出率要远高于镍的浸出率,这是由于在20℃时,式(2)比式(1)更容易发生,FeCl3会优先与CuFeS2反应,因此大部分铜元素被浸出;仅有少部分 (Ni,Fe)9S8与FeCl3反应,因此镍元素浸出率低。实验结果表明:铜的浸出率在液固比为1 L∶30 g时最高,而镍的浸出率几乎不受液固比变化的影响。因此,后续研究选择液固比为1 L∶30 g进行实验。

图3 液固比对镍、铜浸出率的影响Fig.3 Effect of liquid-solid ratio on leaching rate of nickel and copper

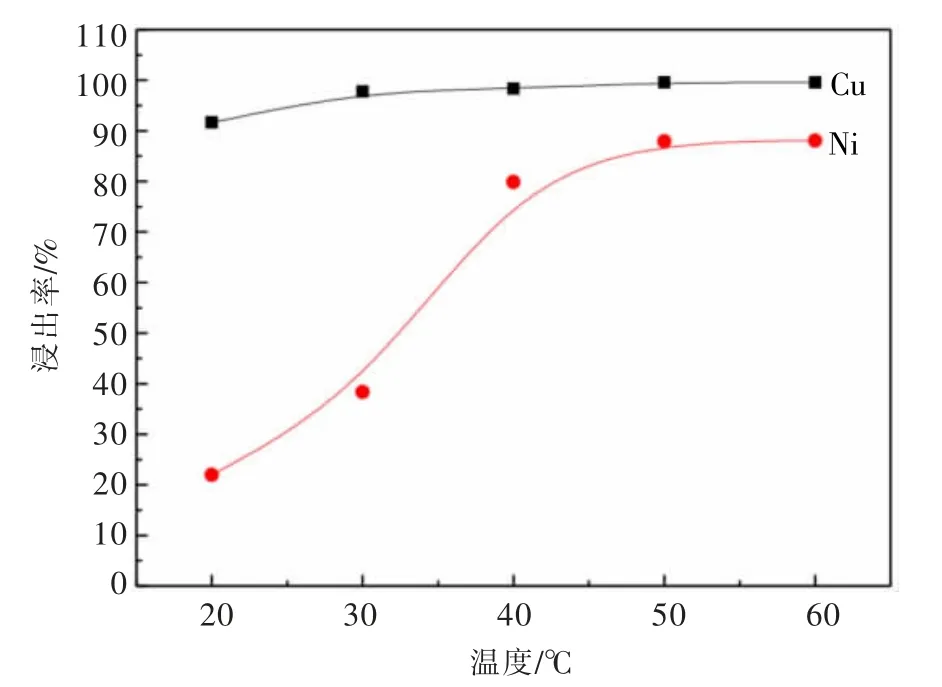

2.2 浸出温度对镍、铜浸出率的影响

FeCl3溶液浓度为1 mol/L,浸出时间为48 h,搅拌速度为400 r/min,用1 L的FeCl3溶液分别在20、30、40、50℃条件下浸出30 g低冰镍,考察浸出温度对镍、铜浸出率的影响,其结果如图4所示,镍的浸出率受浸出温度影响较大,铜的浸出率受浸出温度的影响较小。铜的浸出率在20℃时为91.63%,并随着浸出温度升高而增大,在30℃时达到98.37%,即铜已基本浸出。浸出温度低于50℃时,镍的浸出率随着浸出温度的升高而逐渐增大,并且变化明显;浸出温度高于50℃后,镍的浸出率没有明显变化;浸出温度20℃时镍的浸出率为21.94%,50℃时为87.92%。这是由于提高浸出温度会加速溶液中Fe3+的运动速度,从而促进FeCl3与含镍矿发生浸出反应,提高式(1)的反应速率。实验结果表明,浸出温度50℃时大部分镍被浸出。

图4 浸出温度对镍、铜浸出率的影响Fig.4 Effect of leaching temperature on leaching rate of nickel and copper

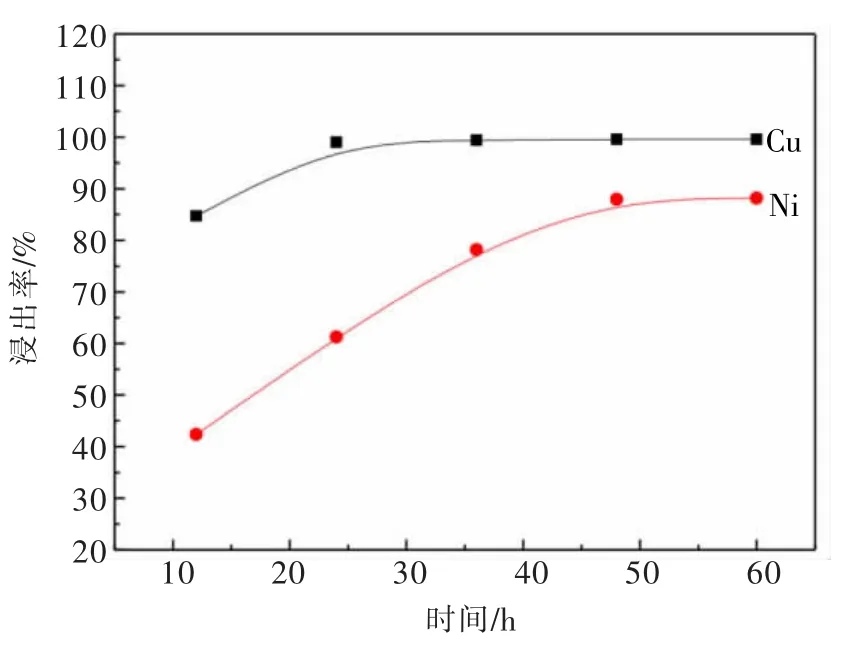

2.3 浸出时间对镍、铜浸出率的影响

FeCl3溶液浓度为1 mol/L,浸出温度为50℃,搅拌速度为400 r/min,用1 L的FeCl3溶液分别浸出30 g低冰镍12、24、36、48、60 h,考察浸出时间对镍、铜浸出率的影响,其结果如图5所示,镍的浸出率受浸出时间影响较大,铜的浸出率受浸出时间影响较小。24 h时铜的浸出率为98.98%,即铜已基本浸出;浸出时间少于48 h时,镍的浸出率随浸出时间延长而增大,12 h时镍的浸出率为42.36%,48 h时镍的浸出率为87.92%;浸出时间超过48 h后,镍的浸出率随着浸出时间延长而不再有明显变化。这是由于随着反应时间延长,FeCl3与含镍矿相持续反应,镍元素逐渐进入溶液中,反应时间为48 h时,大部分含镍矿相已反应,此时,会生成大量固体硫,并包覆在未反应的含镍矿相周围,阻碍反应进一步进行。

图5 浸出时间对镍、铜浸出率的影响Fig.5 Effect of leaching time on leaching rate of nickel and copper

2.4 FeCl3溶液浓度对镍、铜浸出率的影响

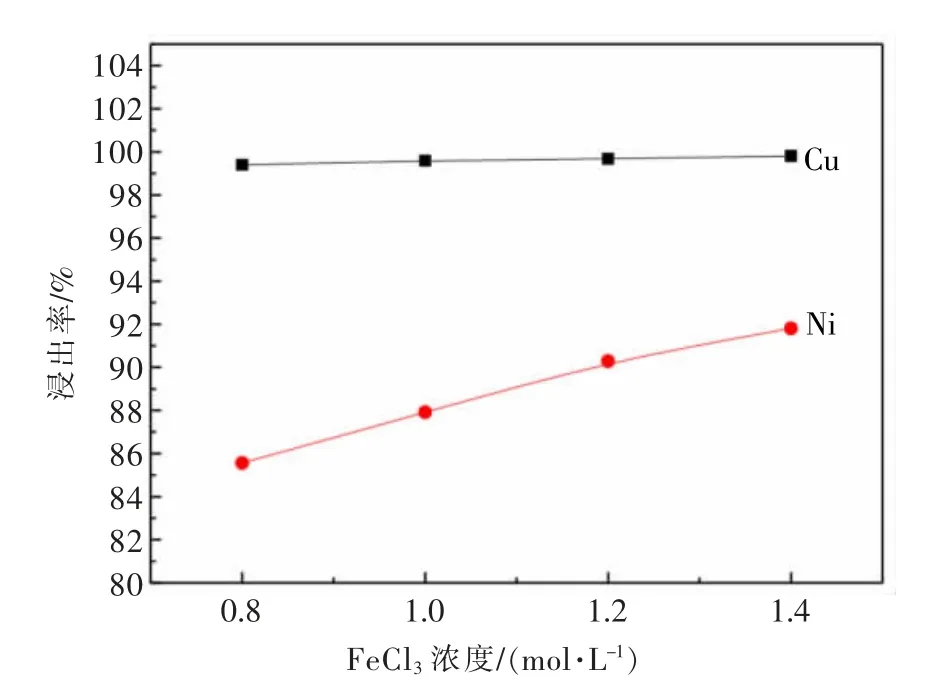

浸出温度为50℃,浸出时间为48 h,搅拌速度为400 r/min,用1 L浓度分别为0.8、1.0、1.2、1.4 mol/L的FeCl3溶液浸出30 g低冰镍,考察FeCl3溶液浓度对镍、铜浸出率的影响,其结果如图6所示,随着FeCl3溶液浓度增大,铜的浸出率无明显变化,浸出率均在99%以上,镍的浸出率逐渐升高,FeCl3浓度为1.4 mol/L时,镍的浸出率为91.81%。这是由于铜元素较易浸出,FeCl3浓度对铜元素影响不明显。

图6 氯化铁溶液浓度对镍、铜浸出率的影响Fig.6 Effect of ferric chloride solution concentration on leaching rate of nickel and copper

2.5 动力学研究

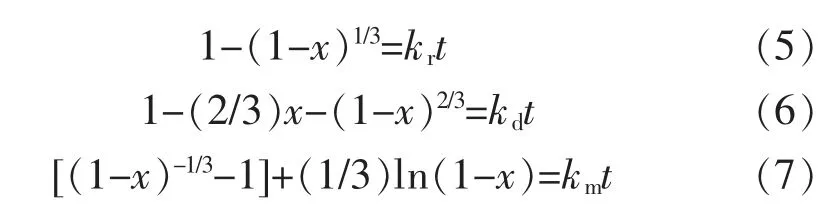

由动力学中收缩核模型可知:反应过程由反应物与生成物在液相中的外扩散、在固相中的内扩散和反应物之间的界面化学反应组成,浸出过程总反应速率取决于反应最慢的环节。收缩核模型的速率方程为:

式(5)—式(7)中:x为镍、铜的浸出率;t为浸出时间;kr、kd、km分别为由化学反应,固体产物层内扩散以及有两者混合控制的表观速率常数。

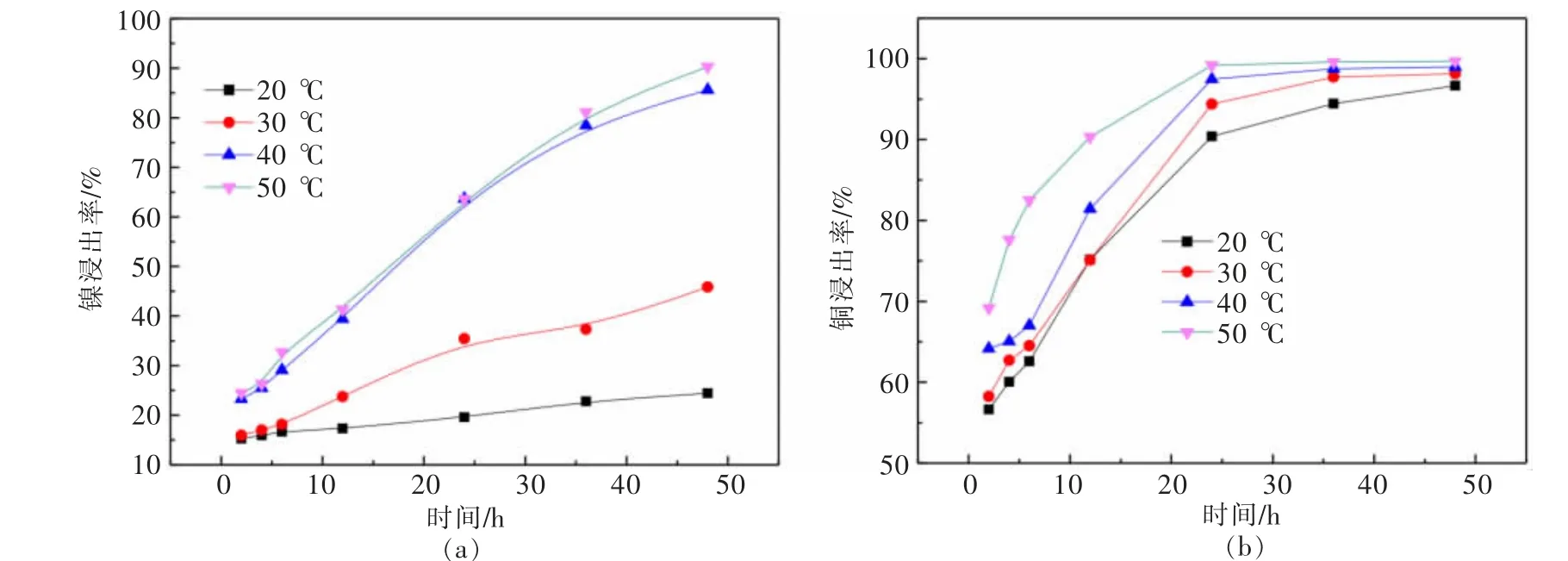

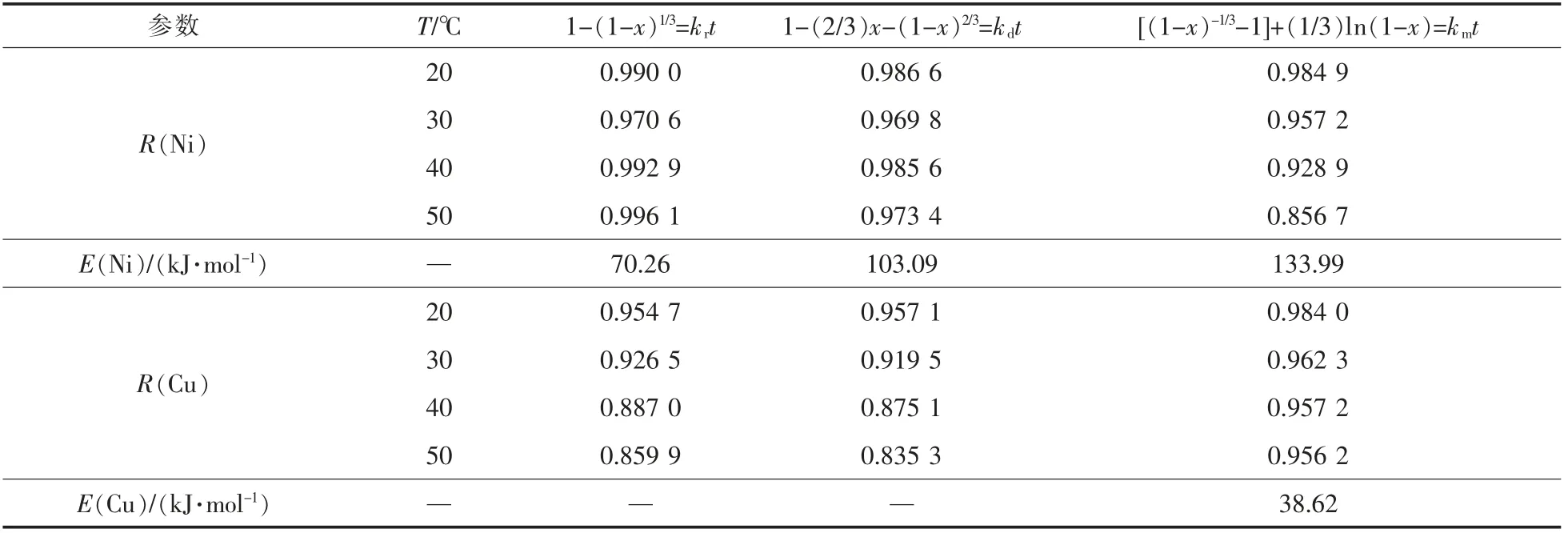

为确定FeCl3浸出低冰镍过程的动力学参与和控制步骤,用1 L 1.2 mol/L FeCl3溶液浸出低冰镍粉30 g,考察不同浸出温度下,镍、铜浸出率与氯化浸出时间的关系,如图7所示。将图7的数据分别按照式(5)—式(7)进行线性拟合,其相关系数及根据阿伦尼乌斯公式计算所得的活化能如表2所列。

图7 镍(a)、铜(b)的浸出率随温度变化曲线Fig.7 Variation of leaching rate of Ni(a)and Cu(b)with temperature

表2 镍、铜的3种动力学模型相关系数(R)和活化能(E)T able 2 Correlation coefficients(R)and activation energy(E)for three kinetic models of nickel and copper

由表2中的线性相关数据可知:对于镍元素的浸出过程进行的3种控制的线性拟合时,均呈现良好的线性关系,但根据活化能计算的结果可以排除内扩散控制和混合控制;对于铜元素的浸出过程进行3种控制的线性拟合时,只有混合反应控制呈现出良好的线性关系。因此,对于镍元素其浸出过程由化学反应控制,对于铜元素其浸出过程由混合反应控制。经计算,镍、铜的浸出活化能分别为70.26、38.62 kJ/mol。

2.6 浸出渣的检测与分析

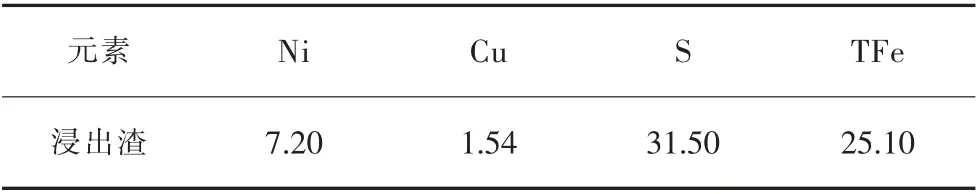

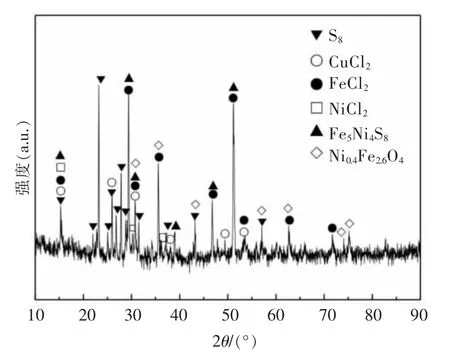

在搅拌速度为400 r/min、浸出温度为50℃、浸出时间为48 h的条件下,用1 L FeCl3溶液浸出30 g低冰镍,此时,镍的浸出率为87.92%,铜的浸出率为99.59%。所得浸出液中的镍、铜元素可采用萃取的方法进行分离[26],浸出反应生成的硫单质颗粒小且轻,可用煤油进行回收[27],浸出渣的主要元素定量分析结果如表3所列,其XRD图如8所示。对比表1与表3可知:与低冰镍原料相比,低冰镍浸出渣中镍、铜含量都明显降低,浸出效果十分明显,但硫含量提高并不明显,这是由于本研究所用原料量较少,固液分离时部分硫吸附在烧杯及过滤漏斗上,不易收集所致,后续进行放大实验可消除此影响。由于浸出渣中仍含有一定量的镍元素,可将其经除硫处理后与镍精矿混合,再经造锍工艺回收利用。对比图1与图8可知:浸出渣中有硫单质生成,同时附有少量的CuCl2、NiCl2和FeCl2,这是由于浸出式(1)—式(3)所产生的产物吸附在浸出渣表面所致;同时,浸出渣中含铜物相已消失,只存在少量含镍物相,这表明铜已被完全浸出,大部分镍被浸出,这可从浸出实验中镍、铜浸出率的结果得到验证。

表3 浸出渣主要元素定量分析Table 3 Quantitative analysis of main elements of leaching residue单位:质量分数,%

图8 浸出渣XRD谱Fig.8 X-ray diffraction of the leaching residue

3 结 论

1)采用FeCl3溶液浸出低冰镍提取镍、铜在技术上可行,为低冰镍中有价元素的综合利用开辟了一条新途径。

2)动力学研究表明:FeCl3浸出低冰镍时,镍的浸出过程由化学反应控制,铜的浸出过程由混合反应控制,其浸出活化能分别为70.26、38.62 kJ/mol。

3)采用FeCl3溶液浸出低冰镍时,原料中的硫元素转化成了易回收的单质硫,避免了传统工艺的含硫气体污染问题。