基于物联网云平台与边缘计算的数字孪生车间构建研究

2022-07-07陶雄杰

陶雄杰

(广州力控元海信息科技有限公司 广东省广州市 510000)

随着我国十四五智能制造业发展计划的出台,文中也提到了建立虚实融合、知识驱动、动态优化、安全高效、绿色低碳的智慧生产体系,以促进传统制造业进行数字化改造。同时数字孪生技术是实现智能制造的物理世界和信息世界互联互通、信息交互,但数字孪生车间是一个复杂的离散制造体系,具有动态性和复杂性等特点。以往采用的云计算模式是集中式群集模式特点,数据计算节点一般会远离智能终端,难以支撑起工业领域对数据高实时、低延迟的需求。边缘计算可以解决基于云计算的数字孪生系统数据传输实时性差的问题。边缘计算是一种分布式计算架构,它将在IOT平台上的数据分析、设备管理与信息服务推送到边缘节点执行。利用边缘网关节点将云平台海量数据与服务运算进行分解处理,将切割分解后的数据交由边缘节点运算。运算距离设备终端越近越容易得到实时消息反馈。

本文提出一种基于物联网云平台与边缘计算的数字孪生系统,基于物联网(internet of things,IOT)、边缘计算、数字孪生技术等领先的技术,通过设备-设备之间、设备-人之间的互通互联,实现高效生产与安全预警,达到优化生产线布局、增强车间安全保障、提高车间管理效率的目的。

1 关键技术研究

近年来,数字孪生技术、IOT云平台、边缘节点计算等新技术在各领域中广泛运用,为探索实现虚实融合、安全高效、绿色低碳的智能制造环境下数据融合互通互联以迅速应答市场需求的云端制造虚实融合新模式提供了新的参考理念。

1.1 数字孪生技术

数字孪生(digitaltwin)是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力。洛克希德马丁、达索、西门子、PTC 等近年来都稳步推进在数字孪生领域的研发与布局,洛克希德马丁公司的主要研究领域是通过机器学习和IOT等技术对多种信息和美国海军电子系统的融合,达索公司研发方向是对生产线信息进行建模仿真和协同融合,而西门子公司则是“数字孪生”概念的发起者,其主要研发方向是对制造流程和设计过程中的大量信息进行研究和管理,PTC 主要针对AR增强现实与数字孪生的融合使得视觉效果更为逼真。然而,目前还没有相关研究涉及数字孪生+IOT云平台+边缘计算实现云端智能制造等方向。

1.2 IOT云平台

IOT云平台是新一代信息技术与先进制造业结合形成的新兴应用模式,在工业界有着广泛的应用前景,物联网是指借助各种无线设备将互联网延伸至实体物品,进行物物相连、人物相连,以实现远程实时监测和管理。IOT云平台可通过与SCADA系统MES系统深度融合,并通过边缘节点将产线生产数据提交到云平台打破了工业组态软件在传输距离短、传输条件差的问题并减少了生产环境的对统信的影响。利用IOT云平台技术可实现对智能制造生产车间运行参数的实时监控与异常预警,为实现安全高效、绿色低碳生产提供了重要依据,加速了企业数字化转型的步伐。

1.3 边缘计算

边缘计算将云服务中心的计算、分析、存储等能力扩展到网络边缘,能够提供低延迟、高可靠和隐私保护的本地计算服务,解决了数据传输成本高、延迟大、安全隐私性差等问题。因此,针对数字孪生车间在实现虚实融合需要接入海量数据存在数据延迟滞后、带宽竞争激烈、可靠性差等问题,基于物联网边缘计算的解决方案为数字孪生车间目前所面临的问题提供了参考。

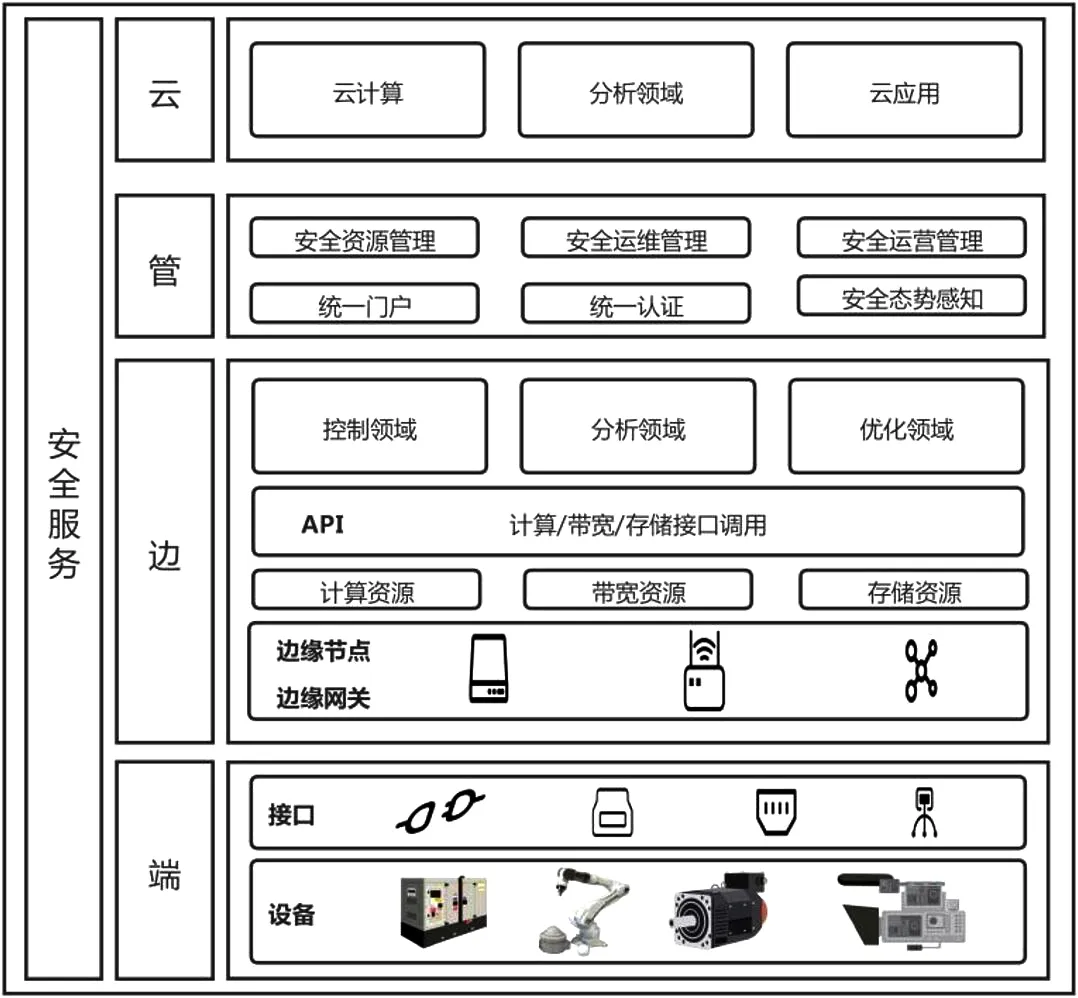

2 物联网边缘计算的体系构建

物联网边缘计算致力于解决物联网应用程序开发和部署过程中的问题。本文构建物联网边缘计算体系,如图1所示,将不同于传统云计算的体系,通过学习与参考工业生产中的边缘计算技术,提出了以IOT云平台+边缘计算作为中央处理的“云、管、边、端”体系。体系中,“云”是指IOT云平台将提供各管理系统、执行系统、数据服务等安装部署服务。“管”是实现人机交互的重要组成也是实现厂级数据展示数据交互的通道。"边"是指边缘计算网关,具有采集、通信、计算和分析、控制的功能并提供了边缘计算服务。以提高数据处理与分析能力。“端”是物理层硬件终端,是实现对物理设备环境与运行参数、状态信息等基础数据的监测、采集、感知。

图1:物联网边缘计算体系

该体系云平台能够对全局进行整体管控,对边缘节点提交上来的精准数据进行深度分析与挖掘,利用大数据分析挖掘出对企业升级转型的有效数据;同时将数字孪生系统部署在云端利用边缘计算分布式布局侧重于局部处理,可以更好的满足数字孪生系统对数据的实时需求。采用边缘计算与云计算相辅相成、相互协调并进,对促进行业的数字化转型上提供了有力的支撑。

3 数字孪生系统设计策略

由于数字孪生具备虚实融合与实时交互、迭代运行与优化、以及全要素/全流程/全业务数据驱动等特点,本文提出的基于物联网边缘计算的数字孪生系统架构分为五层。分别为物理层、边缘层、服务层、传输层和应用层。

3.1 物理层

物理层是指物理车间现场生产环境,主要包括人、机、料、等几大类,如操作工人、工业机器人、电机、生产原料、AVG小车等。各设备之间通过物联网技术实现互通互联是制造车间的主体。同时生产环境也包括了各环境监测设备的布局,温湿度、管道、风机、粉尘等环境设备,通过传感器采集的运行参数与基本数据,是建立虚拟层并驱动虚拟层的数据基础。

3.2 边缘层

边缘层是实现对物理层设备的数据采集和协议转换,边缘计算为服务层与物理层之间搭建数据桥梁。边缘计算可满足数字孪生车间对数据的实时性要求,实现数据选取与分析,使得生产车间的自动化水平大大提升,并实现其对目标属性的自动识别和故障预警,辅助实现数字孪生车间全自动化动态势感知的目标。

3.3 服务层

服务层是实现数字孪生车间的一个重要组成部分。能够为数字孪生车间提供各项服务,反映出物理设备动静变化与提供数据支撑,并与物理层设备数据实时同步。服务层还为各应用提供数据流转服务经过加工处理与存储,为企业驾驶舱提供信息化服务。

3.4 传输层

传输层是连接服务层和应用层的通道。通过定义数据接口和网络传输,可实现在两层级中进行双向的数据传递。一方面,传输层将边缘层采集处理好的运行数据传送给服务层,通过服务层中的脚本映射完成了物理层与应用层的实时数据映射,另一方面,应用层可通过传输层发送控制指令或数据经过服务层的映射从而实现了远程控制。

3.5 应用层

应用层是实现人机交互的重要组成部分,使用者通过应用层与系统进行交互实现数字孪生车间的应用,主要功能包含了三维可视化监控和虚实联动与自动巡检功能。利用三维可视化监控功能可实现对全局设备运行参数与状态进行监测同时设置故障预警提升设备运行效率。利用自动巡检功能可自动对现场设备进行全方位的监控,并对数据进行有效存储为后期排查与预警提供了有效的数据支撑。

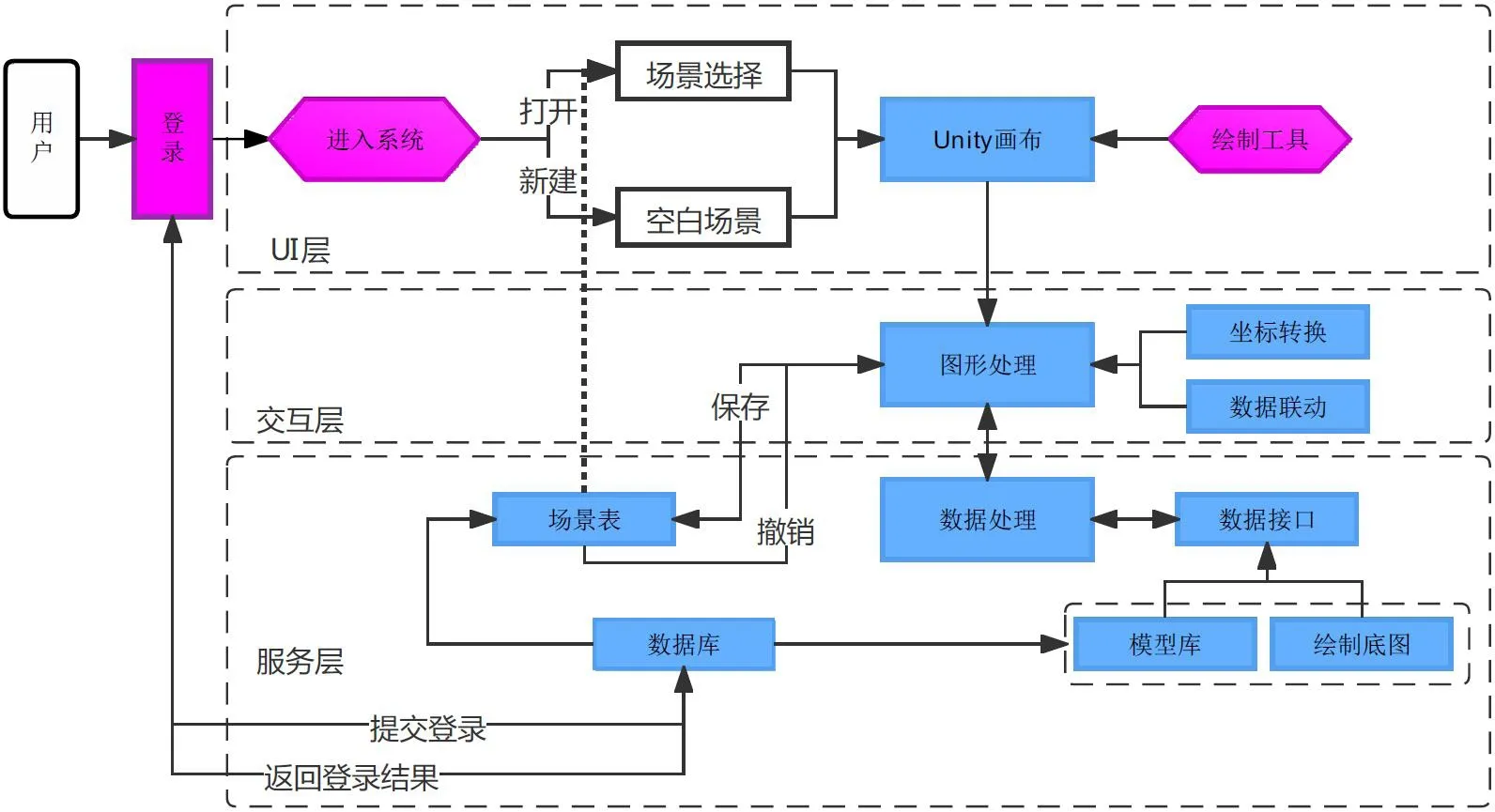

4 构建虚拟车间编辑模式

传统的数字孪生系统基本采用的C/S模式,且客户端软件十分庞大给软件的安装与系统升级带来了极大的不便。本文利用WebGL技术将传统的C/S模式三维场景构建编辑器改进为更简捷可上云平台的B/S模式。图2所示为本文三维场景构建编辑模式结构。

图2:三维场景构建编辑模式结构

通过编辑模式实现了不同场景管理。利用绘制工具根据CAD图纸1:1复原,并可根据需求实现孪生车间搭建,同时也提升了对车间进行规划的效率。通过对模型位置的坐标系转换可实现2D/3D效果的切换,由此实现了由物理车间到云端数字孪生车间的转变。

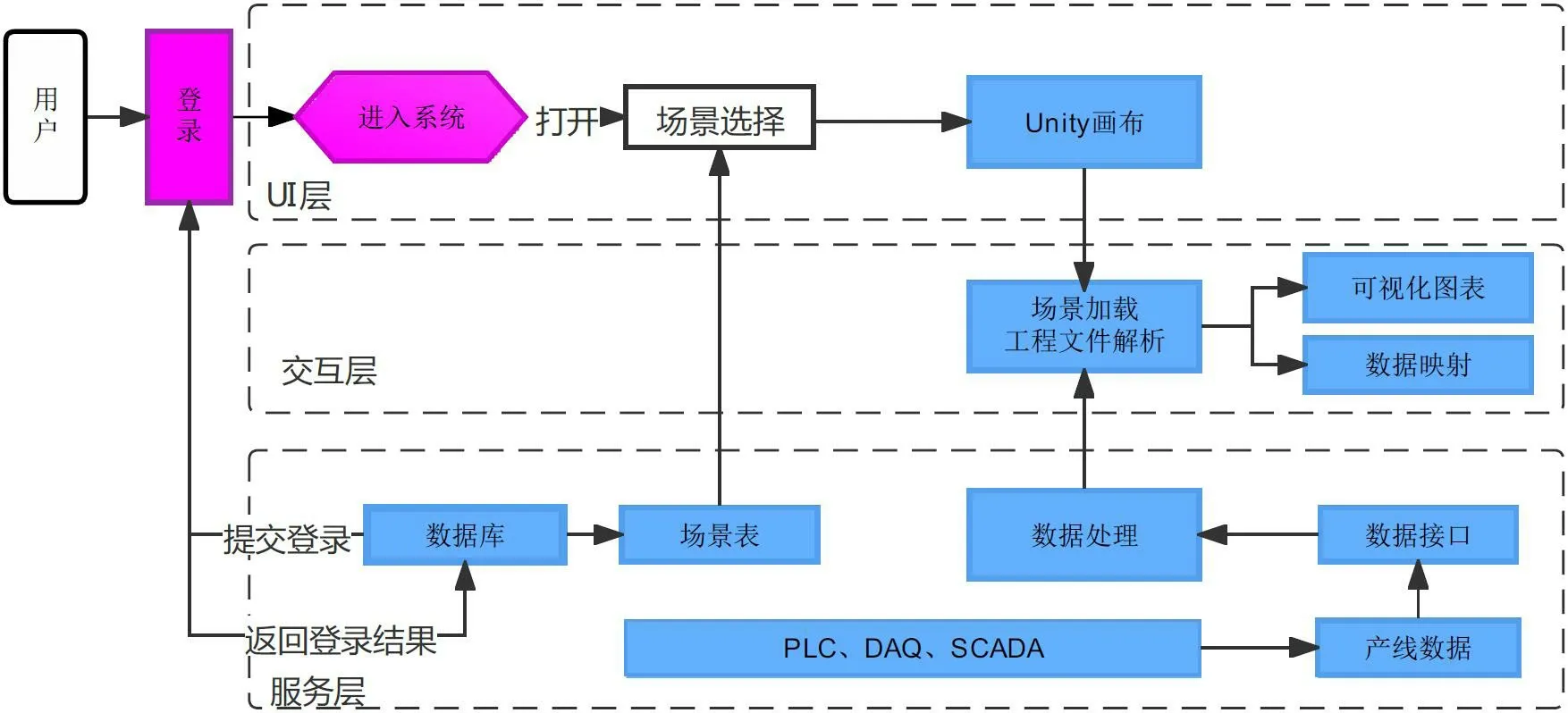

5 构建虚拟车间运行模式

图3为本文的虚拟车间运行模式结构。用户访问系统选择对应的场景进行工程文件解析,通过工程文件获取该工程模型资源进行加载。再根据设备所映射的点位信息与孪生模型进行关联映射,实现虚拟场景与物理场景的同步。用户通过虚拟车间即可查看这个物理车间的设备实时运行状况,同时通过响应用户的交互事件,可以切换不同功能与监控界面和场景。

图3:三维场景运行模式结构

6 实验应用模型分析

6.1 数字孪生车间的构建

某公司锂电池材料(烧结)自动化生产线正在进行智能标准实验车间升级改造信息化与数字孪生车间,通过数字孪生系统完成了孪生车间的搭建并在物理车间接入了边缘网关与SCADA系统对车间产线进行数据采集,并对现场设备接入IOT云平台与数字孪生系统以提升车间生产效率与智能化水平,并通过数字孪生系统对生产工艺进行数据分析用以提升优化产品质量。

6.2 边缘计算与数字孪生方案验证

6.2.1 姿态反馈验证

通过进行实验,查看数字孪生系统监控数据面板数据变化与设备状态,可进行数据映射并复现运行状态。实验过程为对卸钵区的下料机械臂进行运行状态重现,通过现场的控制面板对运行参数的输入,实现对下料机械臂控制。同时数字孪生系统接收机械臂的运行参数,查看孪生模型运行状态与物理机械臂机器人实际运行状态是否一致。通过对比物理设备与孪生模型的姿态,如图4所示。两者状态一致,说明姿态反馈正确。

图4:状态虚实联动

6.2.2 数据传输实时性验证

为了减弱系统对短期实时性结果的影响,本次实验的终止条件设置为检测设备运行12h。并根据该周期内的设备产生的实时与数字孪生系统的历史存储数据作为评估指标,输出了本次实验的结果。首先除数据传输方式不一致外,其他因素都相同,设计了边缘计算与传统的云计算两种实验场景。经过实验验证,本实验中采用边缘计算传输设备终端运行数据延迟周期更低。数字孪生系统运行过程中,利用边缘计算服务实时采集数据流不断驱动虚拟车间运行达到的实时虚拟联动效果更佳。

7 结束语

为了加快数字化转型与智能赋能的突进,本文提出了一种基于物联网云平台与边缘计算的数字孪生车间架构,阐述了可部署云端的数字孪生系统组成结构,开发出了零代码编辑器利通过拖拉拽方式即可完成了虚拟场景的搭建,并通过进行数据关联完成了物理层和孪生车间的虚实联动,利用边缘计算技术提升了数据传输效率可以更加便捷地响应设备请求,提升车间生产效率,降低车间安全事故发生。数字孪生车间实现了对物理车间全方位的实时监控并进行了故障预警与自动巡检。经验证,本系统具备较好的实时性、交互性与实用性,为云端智能制造数字孪生系统的研究提供了一定的参考。