抗氧剂在DCPD 氢化树脂中的应用研究

2022-07-06李敏

李 敏

(上海益晨新型材料有限公司,上海 201499)

引言

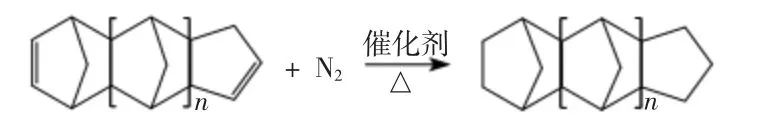

DCPD 氢化树脂作为浅色热熔胶的主要原料之一,在婴儿纸尿裤、女士卫生用品及医用防护用品等中有广泛应用。2020 年,新冠疫情在全球爆发,高端浅色热熔胶的需求随着医疗防护用品需求的增加而增加,DCPD 氢化树脂的需求也随之增加。当前全球DCPD 氢化树脂产能主要在美国、欧洲、日本等发达国家或地区,国内企业总产能约35 万t。目前国内已投产DCPD 氢化树脂装置大部分采用高压釜加氢工艺,在国外,更加先进的固定床加氢工艺已经很成熟[1]。DCPD 氢化树脂合成反应简式如式(1)。

DCPD 氢化树脂分子链中含大量叔碳氢原子及少量未氢化的碳碳双键,当树脂处于热、氧、光、剪切、高能射线等环境中时,叔碳氢原子及碳碳双键易被氧化,导致树脂老化变黄。树脂中不完整的结构、催化剂残留及无法去除的杂质也会促进树脂老化,故须加入抗氧剂来延缓树脂老化[2-3]。抗氧剂分为主抗氧剂、辅助抗氧剂及烷基自由基捕获剂。主抗氧剂的活泼氢可阻止过氧自由基从聚合物主链上夺氢;辅助抗氧剂具有还原性,可将ROOH 转化为无反应活性且热稳定的产物;烷基自由基捕获剂可阻止烷基自由基与氧反应或从聚合物上夺氢;三者在老化的不同阶段起不同作用。金属离子钝化剂及吸附剂也常常被用于聚合物中防止金属离子催化聚合物老化。不同类型抗氧剂之间具有协同作用,往往一起使用比单一使用的抗氧化效果更优异[4-6]。目前,通常单一使用抗氧剂1010 来提高DCPD 氢化树脂的耐热性能,实际并不能得到好的效果。本文通过添加不同的抗氧剂,用黄色指数进行表征,对抗氧剂在DCPD 氢化树脂中的应用进行研究。

1 实验部分

1.1 原材料

DCPD 氢化树脂液(简称树脂液,树脂含量50%),工业装置合成;DCPD 氢化树脂A~D(简称树脂A~D)、DCPD 石油树脂、催化剂1~催化剂3、环己烷、氢气,工业品;抗氧剂1010、抗氧剂a1~a4、抗氧剂b1~b3、抗氧剂c1~c2、抗氧剂d1~d2、吸附剂X、钝化剂L,上海益晨新型材料有限公司;复合抗氧剂1~6(简称复抗1~6),自制。

1.2 实验设备

热氧老化试验箱GT-7017-EU1,台湾高铁;分光光度计CM-2600d,美能达;电加热器HS-7,IKA;电子天平BS224S,赛多利斯;2L 间歇式高压釜,威海宏协;旋片式真空泵2XZ-4B,临海永昊;水环真空泵SHB-ⅢA,郑州长城。

1.3 样品制备

1.3.1 树脂液制得样品

烧瓶中加入100 g 树脂液及抗氧剂,控制系统压强为400 Pa,减压蒸馏至温度达到200 ℃时停止加热,制得样品。

1.3.2 试样树脂的制备

高压釜中加入DCPD 石油树脂、溶剂及催化剂,通入氢气,控制反应温度、压力及时间,反应结束后加入抗氧剂,过滤、减压蒸馏制得样品。

1.3.3 树脂A~D 制得对比树脂

取50 g 树脂A~D,加入抗氧剂混合均匀制得样品。

1.4 实验测试

1.4.1 老化测试

将样品放入200 ℃热氧老化实验箱中老化5 h及10 h。

1.4.2 黄色指数(YI)测试

遵循标准HG/T 3862—2006,使用分光光度计测量样品在标准C 光源下的X、Y、Z 三刺激值。用公式计算黄色指数。

2 结果与讨论

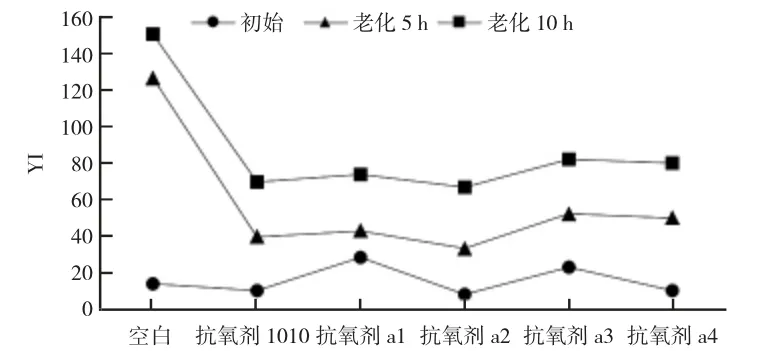

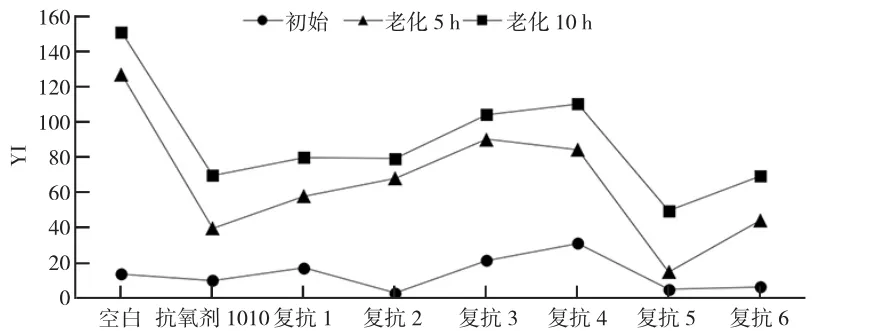

2.1 各种抗氧剂在DCPD 氢化树脂中的抗黄变性能

按1.3.1 制备样品,按1.4.1 老化样品,测试样品老化后的YI。图1 为添加不同主抗的树脂老化前、后的YI,图2 为添加不同复抗的树脂老化前、后的YI。空白指不加抗氧剂,抗氧剂a1~a4 为不同的主抗,复抗1~6 为抗氧剂1010 与其他抗氧剂的复配物,抗氧剂添加量为树脂液的0.5%。

图1 DCPD 氢化树脂的YI-主抗氧剂

图2 DCPD 氢化树脂的YI-复合抗氧剂

从图1 可以看出,加入不同主抗后,树脂表现出不同的初始色。添加抗氧剂1010、抗氧剂a2、抗氧剂a4 的树脂表现出比空白更浅的初始色,表明添加此3 种抗氧剂对树脂的初始色有利。老化5h 及10h 后,所有添加抗氧剂的树脂YI 均远远低于空白样,表明添加主抗对树脂的耐高温性能是有效的,且抗氧剂1010 及抗氧剂a2 最有效。添加抗氧剂a4 的树脂初始色好,经过老化后YI 大幅上升,可能是因为抗氧剂a4 的相对分子质量较小,单位质量活性氢的摩尔数多,所以初期表现好而长效性不足。

从图2 可以看出,添加复抗2、复抗5、复抗6 的树脂初始YI 低于添加抗氧剂1010 的树脂及空白树脂,而添加复抗1、复抗3 或复抗4 的树脂则相反,可能是后三者中有组分与树脂中杂质发生了不利反应。老化5h 后,添加复抗2 及复抗6 的树脂YI 反而超过添加抗氧剂1010 的树脂,只有添加复抗5 的树脂YI低于添加抗氧剂1010 的树脂,可能是复抗2 及复抗6中某些组分在持续高温下耐热性不足,或是有组分与树脂中杂质或降解物发生了不利反应。老化10h 后,仍然只有添加复抗5 的树脂YI 低于添加抗氧剂1010 的树脂,表明只有复抗5 与此DCPD 氢化树脂配伍性最好。

2.2 抗氧剂d1~d2 对不同催化剂催化合成的树脂抗黄变性能影响

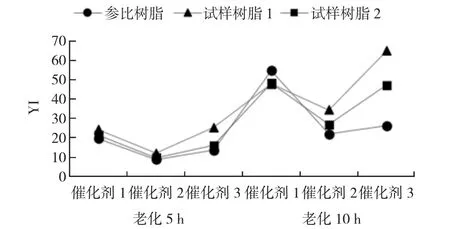

按1.3.2 制备样品,按1.4.1 老化样品,按1.4.2 测试样品YI。催化剂1~3 中金属元素种类及结构不同;抗氧剂d1 为复抗3 中的组分,抗氧剂d2 为复抗1中的组分,抗氧剂d1 及d2 为辅助抗氧剂,抗氧剂d1的还原性远远强于d2。参比树脂中加入0.6%抗氧剂1010,试样树脂1 中加入0.6%抗氧剂1010 及0.4%抗氧剂d1,试样树脂2 中加入0.6%抗氧剂1010 及0.4%抗氧剂d2。

从图3 可以看出,老化相同时间后参比树脂间的YI 有差异,表明3 种催化剂催化效果不同。试样树脂1 及试样树脂2 在老化5 h 及10 h 后的YI 基本都比相应参比树脂高,表明抗氧剂d1 及d2 的加入起反作用,且抗氧剂d1 的反作用更强。可能是催化剂残留金属离子与抗氧剂d1 及d2 反应生成有色物质,且还原性越强这种反应越强。

图3 用不同催化剂催化合成的树脂老化后的YI

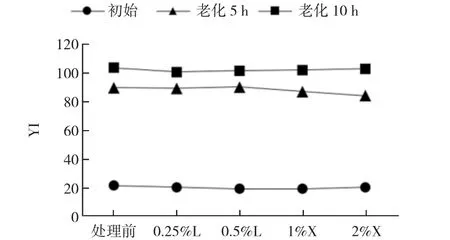

2.3 钝化剂L 及吸附剂X 对树脂抗黄变性能的影响

树脂液中添加钝化剂L 或用吸附剂X 处理后,按1.3.1 制备样品,按1.4.1 老化样品,按1.4.2 测试样品YI。钝化剂L 加量为树脂液的0.25%及0.5%,吸附剂X 用量为树脂液的1%及2%,复抗3 加量为树脂液的0.5%。

从图4 可以看出,添加钝化剂L 或用吸附剂X处理后,树脂老化前后的YI 变化很小,表明上述两种方法均不能改善复抗3 的反作用。可能是钝化剂L 及吸附剂X 只对少数几种金属离子有效,而对本实验残留金属离子无效,从而不能改善复抗3 的反作用。

图4 钝化剂L 或吸附剂X 处理后树脂的YI

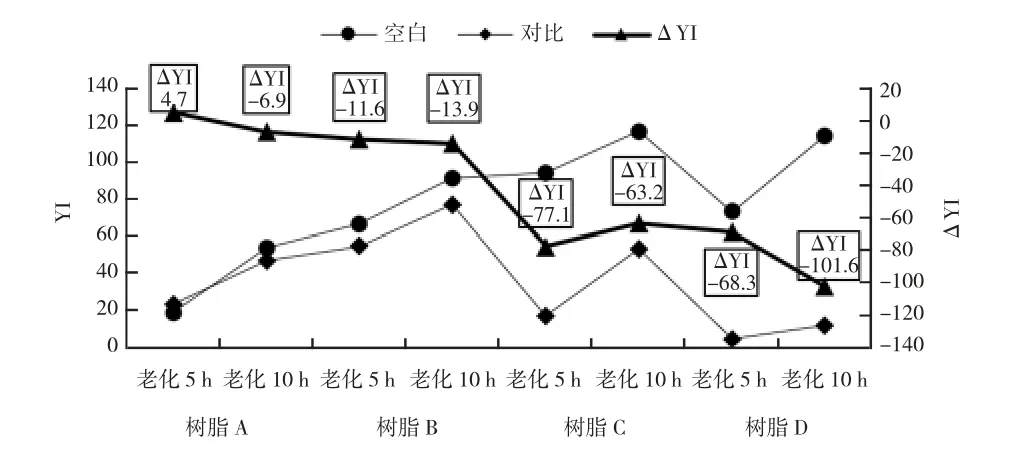

2.4 复抗3 对树脂A~D 耐热抗黄变性能的影响

按1.3.3 制备对比树脂,按1.4.1 老化树脂,按1.4.2 测试样品YI。不加抗氧剂的树脂为空白树脂;添加0.4%复抗3 的树脂为对比树脂。ΔYI 为对比树脂与空白树脂的YI 差值。

从第30 页图5 可以看出,老化5h 及10h 后,空白树脂A 的YI 始终最小,表明在不加抗氧剂的情况下,树脂A 的耐热性能优于树脂B~D。对比树脂A~D的ΔYI 可知,复抗3 对树脂A 及B 的耐热抗黄变性能提升幅度小,对树脂C 特别是树脂D 的提升幅度非常大,可能是由于各厂家生产原料或合成工艺的差异所致。

图5 树脂A~D 老化前后的YI 及ΔYI

3 结论

抗氧剂可大幅提升DCPD 氢化树脂的耐热性能,但树脂合成工艺对抗氧剂的选择有很大的影响。主要表现为抗氧剂对树脂初始色的影响以及可能带来反作用等,需要从催化剂类型或更先进的生产工艺等方面来研究解决方案。对于不同装置生产的树脂,需根据实际情况制定针对性地抗氧剂方案。本文通过实验,用黄色指数进行表征,得到以下结论:

1)与抗氧剂1010 相比,复抗5 可显著提升本文所研究的DCPD 氢化树脂的耐热抗黄变性能;

2)复抗3 对DCPD 氢化树脂A~D 耐热抗黄变性能的提升均有效,对树脂C 和树脂D 有特效。