基于ta-C涂层/活塞环-缸套摩擦副润滑油摩擦学性能研究

2022-07-06鄂红军杜雪岭阿合波塔巴合提金佳佳

鄂红军,杜雪岭,阿合波塔·巴合提,金佳佳

(中国石化润滑油有限公司北京研究院,北京 100085)

0 概述

环保意识的不断提高和节能政策的日益严格对汽车发动机的使用寿命及排放和油耗提出了新的挑战[1-2]。活塞环-缸套是发动机最重要的摩擦副之一,改善活塞环与缸套的摩擦特性能有助于提高发动机性能,减少排放,延长发动机使用寿命[3]。近年来,类金刚石(diamond-like carbon,DLC)涂层因其优异的摩擦学性能受到广泛关注,对汽车发动机活塞环表面进行DLC 涂覆处理能够起到良好的减摩增效作用,提高燃油经济性[4-5]。

不同DLC 涂层具有不同比例的sp3和sp2杂化键。sp3杂化键与金刚石中的碳键相似,形成四面体配位;sp2杂化键与石墨中的碳键相似,形成三面体配位[6]。根据涂层中是否含有氢元素,可以分为含氢DLC 涂层和不含氢DLC 涂层两大类。不含氢DLC 涂层主要是非晶碳(amorphous carbon,a-C)和四面体非晶碳(tetrahedral amorphous carbon,ta-C),ta-C 中sp3杂化键的含量一般高于70%,具有高硬度、高耐磨性、低摩擦系数等特性,是发动机活塞环的重要涂层材料[6-7]。而在实际使用过程中,发动机的燃油经济性取决于涂层和润滑剂添加剂之间的相互作用。目前使用的节能润滑油配方主要是针对传统发动机中的铁基材料设计和定制的,二烷基二硫代氨基甲酸钼(molybdenum dialkyl dithiocarbamate,MoDTC)和二烷基二硫代磷酸锌(zinc dialkyl dithiophosphate,ZDDP)是节能润滑油常用的摩擦改进剂,研究其与ta-C 涂层的相互作用关系对于减少摩擦,延长发动机寿命,减少燃油损耗,促进汽车行业绿色发展具有重要的现实意义[8-12]。

已有研究表明,MoDTC 在减小摩擦的同时会加剧DLC 涂层的磨损,这与MoDTC 在摩擦表面的化学反应有关。添加一定浓度的ZDDP 会削弱MoDTC 对DLC 涂层的磨损[13-15]。然而,不同类型的DLC 涂层与添加剂的相互作用效应略有差异,并且多数试验研究都是在轴承钢、不锈钢等常见钢材表面进行的,在实际发动机零部件上进行的试验并不多见,关于含MoDTC 的发动机油与ta-C 涂覆零件配伍的摩擦磨损性能还不清晰。

本文中利用真实发动机使用的ta-C 涂层/活塞环与实际发动机相同材质的铸铁缸套组成的摩擦副,通过SRV®4 型多功能摩擦磨损试验机,研究了不同含量MoDTC SN/GF-5 0W-20 发动机油及Yu4+基础油、Yu4+/MoDTC 和Yu4+/MoDTC/ZDDP 润滑体系的摩擦学性能。本研究对选择合适的节能发动机油,降低润滑系统的摩擦功,提高ta-C 涂层发动机能效,改善发动机燃油经济性及零部件的使用寿命具有重要意义。

1 试验

1.1 试验材料、油品及添加剂及试验仪器

试验所用活塞环为仪征亚新科双环活塞环有限公司ta-C 涂层活塞环样件,缸套为德国OPTIMAL公司SRV®4 型摩擦磨损试验机标准试验件(铸铁材质),所用油品及添加剂相关信息见表1。试验中所用设备相关信息见表2。

表1 试验油品及添加剂信息

表2 试验仪器信息

1.2 试验方案

利用SRV®4 型摩擦磨损试验机检测试验过程中活塞环-缸套摩擦副的摩擦系数变化情况,工作示意图如图1 所示。试验在大气环境中进行,接触载荷100 N,行程2 mm,往复频率20 Hz,温度50 ℃,持续试验时间1 h。将缸套固定在专用油盒中,油盒中装入相应的试验油品;活塞环与缸套接触,并在缸套表面进行行程为2 mm 往复频率20 Hz 的往复运动,持续1 h,监测试验过程中摩擦系数的变化情况。试验结束后,用石油醚轻轻冲洗,以除去表面残留的油品,避免破坏到摩擦膜。采用SEM对磨损轨迹进行表面表征,XPS 分析摩擦膜的化学组成。

2 结果与讨论

2.1 SN/GF—5 0W—20 发动机油摩擦学特性

将不同含量的MoDTC 加至SN/GF-5 0W-20成品油中,形成Mo 元素质量分数分别为0%、0.03%、0.05%、0.07%、0.10% 的5 组试验油样,利用SRV®4 型摩擦磨损试验机在ta-C 涂层/活塞环-缸套标准件非对称摩擦副进行摩擦磨损试验,平均摩擦系数与试验磨损率如图2 所示。

图2 SN/GF-5 0W-20试验过程中的平均摩擦系数与磨损率

从图2 可以看出,Mo 元素质量分数为0.03%、0.05%、0.07% 的试样的最终摩擦系数相近且均较低,而Mo 元素质量分数为0.10% 的试验油样摩擦系数最高。Mo 元素质量分数为0.03%、0.05% 的样品的摩损率最小;Mo 元素质量分数为0%、0.10% 的样品的磨损率相近,为最大。结合摩擦系数与磨损率试验结果可知,对ta-C 涂层/活塞环-缸套非对称摩擦副而言,润滑油中Mo 元素质量分数在0.03%~0.05% 范围内时摩擦磨损性能最佳。

2.2 不同润滑体系摩擦特性

2.2.1 摩擦性能

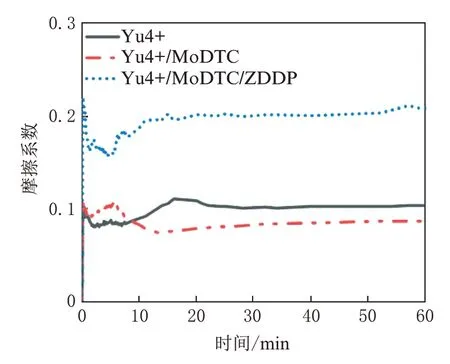

为进一步探究发动机油对ta-C 涂层摩擦学性能的影响,考察了MoDTC 和ZDDP 两种摩擦改进剂对ta-C 涂层摩擦磨损性能的影响。在Yu4+基础油中引入MoDTC 和ZDDP,形成3 种润滑体系:Yu4+(0% Mo 元素、0% Zn 元素,对照组)、Yu4+/MoDTC(质量分数0.05% Mo 元素、0% Zn元素)、Yu4+/MoDTC/ZDDP(质量分数0.05%Mo 元素、0.09% Zn 元素)。试验过程中的摩擦系数如图3 所示。

图3 试验油样摩擦系数的变化情况

由图3 可知,Yu4+/MoDTC 润滑体系试验开始约15 min 后,摩擦系数显著降低,与Yu4+体系相比摩擦系数降低约17.3%。而Yu4+/MoDTC/ZDDP润滑体系的摩擦系数在试验开始7 min 逐渐增加,直至试验结束升高至0.209 左右,与Yu4+体系相比摩擦系数增加约107.0%。由此可见,对于ta-C 涂层/活塞环-铸铁/缸套摩擦副,单一的MoDTC 摩擦改进剂的加入明显降低了摩擦系数,而ZDDP/MoDTC摩擦改进剂复配产生了明显的负作用。

2.2.2 磨损表面形貌表征

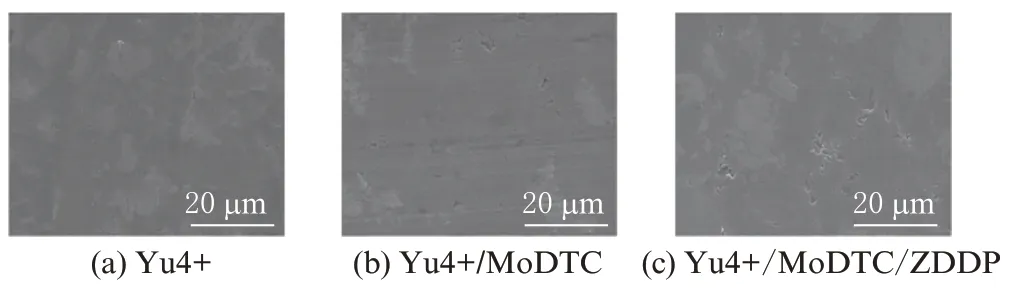

用 SEM 扫描电子显微镜观察了 Yu4+ 、Yu4+/MoDTC、Yu4+/MoDTC/ZDDP 这3 种 润滑体系的缸套表面的磨损轨迹,如图4 所示。

图4 Yu4+、Yu4+/MoDTC、Yu4+/MoDTC/ZDDP 润滑体系缸套表面磨损轨迹SEM 图

由图4 可见,Yu4+对照组的磨损表面形成摩擦膜不均匀,含有较多的片状磨痕;Yu4+/MoDTC磨损表面形成连续均匀分布的摩擦膜,但是表面含有少量块状深度磨痕;而Yu4+/MoDTC/ZDDP 磨损表面摩擦膜表面含有较多的块状磨痕,有的区域出现了明显的剥落现象。

2.2.3 摩擦膜化学结构

为进一步研究两种润滑体系(Yu4+/MoDTC、Yu4+/MoDTC/ZDDP)与ta-C 涂层的相互作用机理,采用XPS 电子能谱分析仪检测了磨损轨迹,以确定摩擦表面摩擦膜的化学组成,分析Mo 元素及S 元素的化学价态。两种润滑体系(Yu4+/MoDTC、Yu4+/MoDTC/ZDDP)Mo 元素及S 元素的化学价态分析结果如图5 所示。

研究表明,MoDTC 会吸附于摩擦表面,并在摩擦过程中发生分解,生成MoS2(Mo4+)和MoO3(Mo6+),其中MoS2摩擦膜的形成能够降低体系摩擦系数[16-17]。定义ta-C/活塞环-缸套摩擦副形成的摩擦膜中4 价与6 价Mo 占总Mo 物质的量的比为αMo4+和αMo6+。由图5 可见,Yu4+/MoDTC 润滑体系中的MoDTC 发生分解生成MoS2,在摩擦对偶间形成了MoS2摩擦膜(αMo4+=60.62%),其占比明显高于MoO3(αMo6+=39.38%),这是Yu4+/MoDTC体系摩擦系数降低,摩擦性能得到改善的原因。Yu4+/MoDTC/ZDDP 润滑体系在ta-C/活塞环-缸套摩擦副形成的摩擦膜中,αMo4+(87.73%)/αMo6+(12.27%)=7.15,远高于Yu4+/MoDTC 润滑体系中αMo4+(60.62%)/αMo6+(39.38%)=1.54,但其摩擦系数却远远高于Yu4+/MoDTC 润滑体系。这可能是因为ZDDP 与MoDTC 复配的协同效应在促进MoS2摩擦膜形成的同时,也产生MoO3、ZnS、Fe3O4、ZnO 等磨粒,使摩擦膜表面不平滑不均匀。ta-C 涂层中sp3占比高,硬度大,耐磨性强,因摩擦膜中磨粒大小不均匀,对偶间的摩擦造成较高的磨粒磨损,从而使摩擦系数升高。

图5 Yu4+/MoDTC、Yu4+/MoDTC/ZDDP 润滑体系摩擦膜中不同价态Mo 元素XPS 图谱

2.2.4 摩擦膜润滑机理

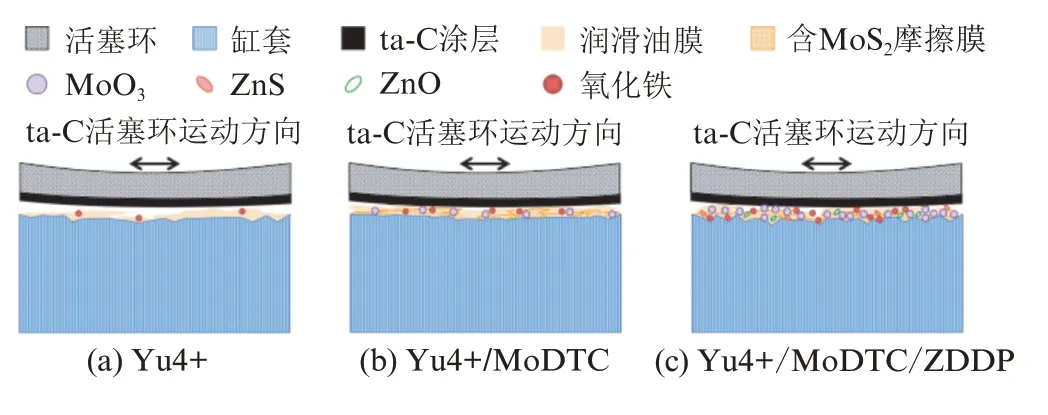

图6 模拟了3 种润滑体系(Yu4+、Yu4+/MoDTC、Yu4+/MoDTC/ZDDP)与ta-C 涂层/活塞环-缸套摩擦副相互作用机理。

图6 3 种润滑体系与ta-C 涂层/活塞环-缸套摩擦副的相互作用机理模拟

在Yu4+润滑体系中,ta-C 涂层/活塞环与缸套发生对偶摩擦时,活塞环的ta-C 涂层和Yu4+基础油产生润滑油膜,对偶摩擦时间增加,缸套表面因磨损而逐渐产生氧化铁磨粒,使磨损逐渐增大。在Yu4+/MoDTC 润滑体系中,ta-C 涂层/活塞环与缸套发生对偶摩擦时,ta-C 涂层、Yu4+基础油及MoS2相互作用,主要形成以MoS2为主的润滑油膜,这是使Yu4+/MoDTC 润滑体系摩擦磨损低于Yu4+润滑体系主要原因。在Yu4+/MoDTC/ZDDP 润滑体系中,ta-C 涂层/活塞环与缸套发生对偶摩擦时,在形成以MoS2为主润滑油膜的同时,还产生了大量MoO3及ZnS、ZnO、Fe3O4、Fe2O3等磨粒。这些大小不均匀的磨粒是使Yu4+/MoDTC 润滑体系摩擦磨损高于Yu4+润滑体系和Yu4+/MoDTC 润滑体系的主要原因。简单来说,在相同的摩擦磨损条件下,摩擦对偶间的磨粒大小不均匀是造成摩擦系数升高的主要原因。

3 结论

(1)在润滑油与ta-C 涂层/活塞环-缸套的相互作用中,MoDTC 摩擦改进剂明显影响ta-C 涂层/活塞环-缸套摩擦学性能,当Mo 元素质量分数在0.03%~0.05% 范围内时摩擦磨损性能最优,而当Mo 元素含量为0.10% 时摩擦磨损性能最差。

(2)对于ta-C 涂层/活塞环-缸套摩擦副,摩擦膜中磨粒大小不均匀是引起摩擦系数升高的主要原因。