双端面机械密封在含颗粒介质燃料油泵中的应用

2022-07-06郭庆峰

郭庆峰

(中国石油大庆炼化公司,黑龙江大庆 163411)

0 引言

某炼化公司动力装置配置6 台燃料油泵,是为锅炉提供燃料供应的主要转动设备。近年来,根据公司生产结构调整,经过炼油装置提炼后的油浆作为锅炉的主要燃料,燃料油泵输送的介质也由渣油改为油浆。由于油浆内含有催化剂类颗粒性杂质,机械密封因杂质堆积造成弹性失效而频繁泄漏。据统计,该类机泵的机械密封使用周期是3000 h 左右,最短的仅为800 h,年检修频次达到10 余次,使用周期均无法达到规定要求。机械密封突然泄漏将会影响装置的安全生产,造成锅炉因燃料中断停工。另外,燃料具有易燃性,暴露在大气中遇到火源将引起火灾,影响设备、人身的安全。

例如,2019 年7 月10 日,PY101 燃料油泵因机封泄漏导致泵的轴向力突然改变,造成高压端轴承磨损过热打火冒烟,不但设备损坏,同时也造成锅炉燃油压力突降、锅炉负荷突降、蒸汽压力波动。

为此,对油泵机封实施改造。改造目标:实现油泵机械密封介质无泄漏,寿命≥8000 h,发生泄漏时提前预知并报警。

1 单端面机械密封泄漏分析

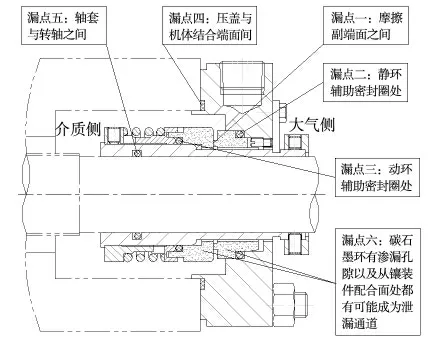

该装置燃料油泵原设计机械密封为单端面机械密封(图1),冲洗方案为Plan 11,即介质从泵体第一级叶轮的壳体处引出,接入机械密封压盖,对机械密封摩擦副进行冲洗。动环受到密封腔中液体和弹性元件的压力,使其端面贴合在静环的端面上,形成微小的轴向间隙而达到密封的目的。

图1 单端面机械密封

图2 是动力装置燃料油泵泄漏的机械密封,可见机械密封缓冲补偿机构(大弹簧)、动环组件和静环组件附着了大量的类焦炭物质,并且大弹簧已经完全失去弹性补偿功能。

图2 机械密封泄漏

根据检查结果,分析机械密封泄漏原因:

(1)由于油泵的泵送介质为燃料油(组分重且含有催化剂颗粒),在机械密封端面处无法形成正常的密封液膜,而是在密封面处凝固成颗粒物,这些颗粒物造成端面的不可逆磨损,导致密封泄漏。

(2)由于介质含有催化剂类的灰分,在动静环摩擦高温处造成机械密封波纹管或弹簧处堆积结焦而失去弹性,发生机械密封弹性失效,导致机械密封泄漏。

2 双端面机械密封改造方案

通过对燃料油泵单端面机械密封频繁泄漏的原因进行分析得出,只有改善密封端面的工作环境,才能延长密封使用寿命,因此需要选用其他介质代替油浆作为冲洗液。

2.1 密封型式及冲洗方案的选择

(1)确认机械密封型式。根据以上分析内容,如果外引介质作为冲洗液,则需要改进密封结构,将单端面密封改为双端面密封结构,增加一个外冲洗构造。

(2)确认冲洗液。根据燃料油泵输送介质为油浆的特性,油浆内渗水易发生汽化、抽空等问题,因此不能选用水作为冲洗液。但公司自产产品白油允许微量(<5.6 g/h)进入油浆,并且白油形成的端面液膜稳定性比水及催化油浆更好,选用白油对机械密封进行冲洗,能够在一级端面处形成稳定的液膜,彻底杜绝介质外漏隐患。

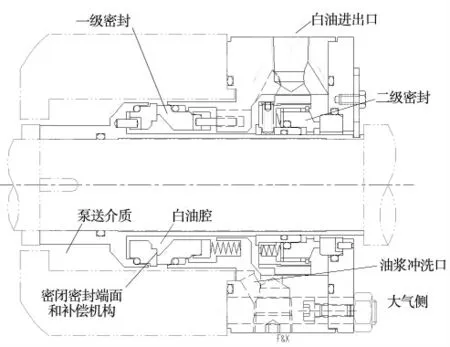

2.2 密封结构设计

(1)选用串联的双端密封结构(图3),在一级和二级密封之间形成一个密封腔,白油在此区间流通,同时白油压力高于一级密封腔工作压力(0.2~0.3 MPa),这样一级密封摩擦副在压差的作用下形成80%以上的白油液膜,二级密封为100%白油液膜,极大改善密封的工作环境,也为密封寿命的延长提供了良好的条件。而且,由于密封白油的压力始终高于密封腔处油浆压力,可以实现介质零泄漏。

图3 双端面机械密封

(2)一级密封端面和补偿机构采用弹簧密闭结构(图4),使其与泵体内的油浆隔离,从根本上杜绝密封端面和补偿机构结焦失弹问题。

图4 PLAN 53B 冲洗方案—密封腔结构

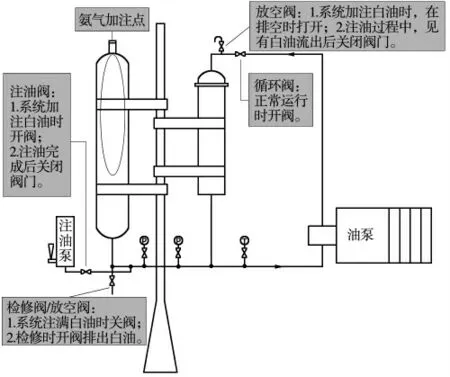

(3)增设密封辅助系统设计。根据计算,密封腔处介质压力为0.3 MPa 左右,外接白油需要加压到合适压力(0.5 MPa 左右),因此需增加一个外在加压系统。根据该泵房室内面积小、无管网氮气等具体条件,选用PLAN 53B 冲洗方案。该密封辅助系统(图5)有氮气、白油、循环水3 种介质,氮气加注在蓄能器气囊内,作为提供系统稳定压力的动力源;白油作为密封冲洗介质在辅助系统与机封间循环;循环水作为冷却介质为循环的白油降温。

图5 密封辅助系统

(4)为增加安全性能,除安装就地仪表外,还增设远程在线监控系统,一旦出现密封白油压力低等异常情况,控制室内将收到报警提示并及时进行处理。

3 投用效果

动力装置改造6 台燃料油泵,将密封由单端面改为双端面结构,冲洗方案由Plan 11 改Plan 11+Plan 53B 的双结合型式。经过近一年运行、调整,观察现场的密封泄漏情况(包括油浆、白油泄漏),密封白油压力最终定为0.49~0.55 MPa。系统整体运行稳定,油浆泄漏问题得以解决。