一种基于视觉识别技术的轮胎式龙门起重机自动纠偏和防撞系统

2022-07-06杨郑明

杨郑明

福建电子口岸股份有限公司

1 引言

集装箱码头是水陆联运的枢纽站,是集装箱货物在转换运输方式时的过渡和交接点,因此,集装箱码头在货物运输过程中具有重要地位[1-3]。随着全球贸易高速发展,货物吞吐量持续上涨,给集装箱码头带来极大挑战。不少码头已采用激光雷达进行轮胎式龙门起重机(以下简称轮胎吊)纠偏和防撞智能化改造,但根据多家企业试点使用后反馈,激光雷达存在准确率低、误报率高、成本高等问题。

结合集装箱码头堆场和轮胎吊智能化实际情况,设计了一种集自动纠偏和防撞为一体的大车智能化系统,利用视觉识别技术将自动采集图像进行模拟训练,通过TCP通信方式将结果反馈给PLC系统,PLC系统根据预先设计的逻辑程序发出控制指令,实现轮胎吊自动纠偏和防撞减速/停止,对提升轮胎吊作业效率、降低安全事故风险具有重要意义[4-5]。

2 系统研发与测试

2.1 系统整体结构

集装箱码头工作环境复杂,条件恶劣,考虑到轮胎吊自动纠偏和防撞对于通信传输及时性要求较高,在全面评估无线和有线的通信特点后,本系统全部采用有线通信方式,确保通信的稳定性和及时性[6-8]。整体结构示意图见图1。系统上层由PLC和控制器组成,两者通过TCP进行信息交互。分别在轮胎吊电池房和电器房0°两侧和90°位置安装图像采集器进行现场图像采集,图像采集器全部通过网线与交换机进行通信。同时,考虑到本系统图像数据信息传输量大,为实现快速将图片上传到工控机进行存储和分析等功能,故轮胎吊电池房和电气房交换机采用光纤通信,将电器房侧交换机和控制器用网线连接,实现采集层、通信层、数据数据层、控制层在系统上的高效协同集成。

图1 整体系统架构图

2.2 系统软件设计

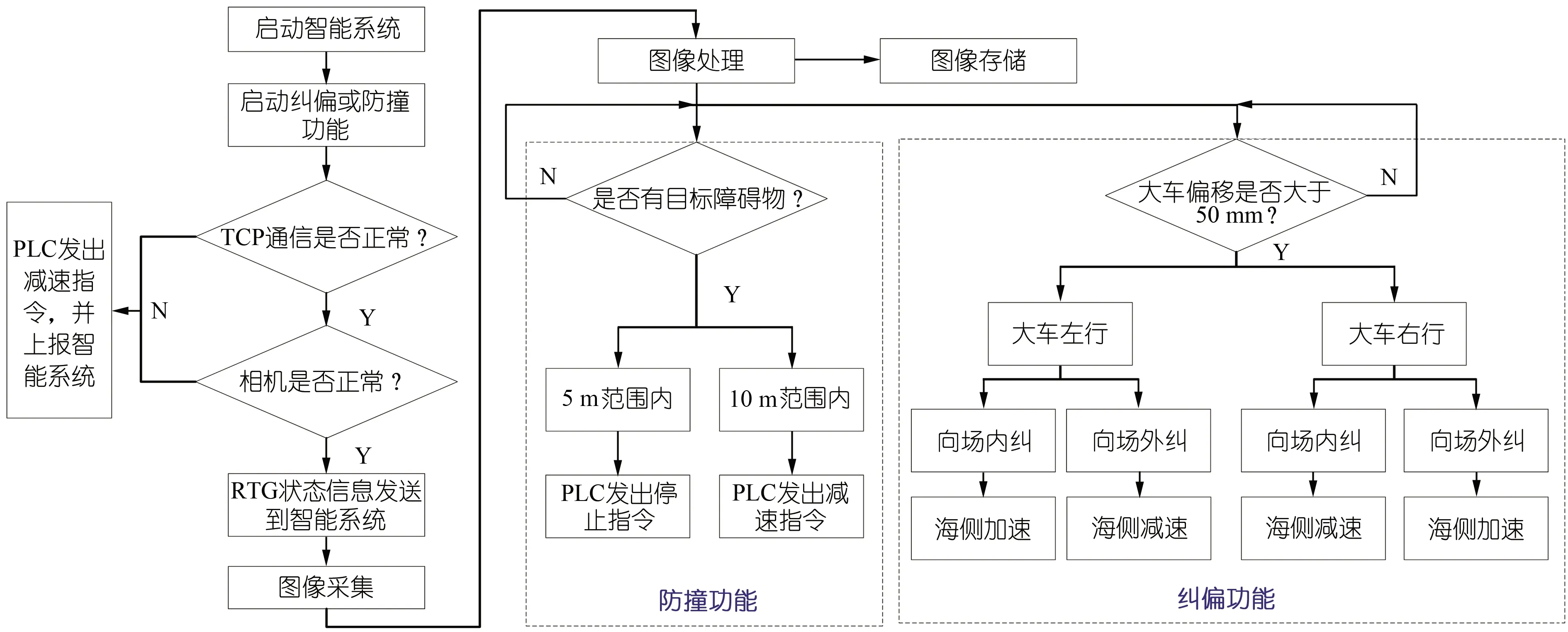

系统软件设计主要包括PLC纠偏和防撞程序设计与智能系统程序设计。PLC程序部分增加自动纠偏和防撞两个功能模块,在主模块中分别进行调用。智能系统也包括自动纠偏和防撞两个单独子系统。自动纠偏方面,利用安装在轮胎吊0°前后两个图像采集器,实时获取作业区跑道前进方向的跑道线,根据行驶动力学模型得出轮胎吊运动轨迹分析表达式,结合视觉识别、跟踪技术、跑道线鲁棒检测等技术,评测实际行驶路线和预定路线偏差[9-10],结合允许距离偏差,利用最优路径方法和控制模型控制轮胎吊海侧驱动器,实现轮胎吊自动纠偏。防撞方面,利用基于粗粒度动态可重构深度学习视频分析方法,对图像采集器传输回的图片如集卡、人、反光锥等目标进行实时识别,如果智能系统在大车行进方向中检测到10 m范围内存在目标障碍物,则向PLC反馈,PLC及时发出减速指令;如果目标障碍物出现在5 m范围内,则PLC及时发出停止指令。系统工作流程图见图2。

图2 系统工作流程图

启动智能系统后,可以分别或同时启动纠偏、防撞功能进行作业。当系统启动时,首先检查通信状态和相机状态,通信或相机检测异常PLC发出减速指令,并将通信异常信息反馈给智能系统,智能系统根据反馈的信息能及时发现故障情况;通信正常则进入PLC与智能系统信息交互步骤。智能系统在获取轮胎吊状态信息后开始进行图像采集工作,对采集的图像进行识别、分析、存储。

2.3 系统测试

在系统进行整体功能测试之前,首先要检查PLC与智能系统的通信接口表和摄像机是否正常。通信接口表检查,主要是验证PLC与智能系统两者之间通信是否正常,信息点位是否正确;摄像头主要检查IP配置是否正确,与智能智能系统通信是否正常。

2.3.1 纠偏测试

在进行自动纠偏功能测试之前,需要根据实际作业区跑道进行大车轮胎距离标定(见图3)。

图3 大车纠偏标定示意图

以陆侧为例,大车两侧轮胎中心尽量停止在跑道中心,L1与L2距离差值和L3与L4距离差值的一半都要保持在50 mm以内,且L1与L3(或者L2与L4)误差保持在30 mm以内。大车停正后,摄像机抓拍跑道线进行AI学习和图像分析(见图4)。

图4 大车跑道分析模拟图

大车以不同速度向左行驶,停止后左侧轮胎离车道线中心偏差需在±50 mm以内,测试3次取平均值。同理,大车以不同速度向右行驶进行测试。经过对不同作业区跑道左右行驶共50余次,测得大车在启动阶段偏差较大,行驶过程中不断纠偏后,中心线逐渐调整到50 mm以内。

2.3.2 防撞测试

在轮胎吊前进方向距离20 m处放置障碍物,大车以任何速度向目标障碍物行驶,检查轮胎吊预设置范围内是否能正常识别障碍物,并在距离障碍物10 m范围内是否减速,在5 m范围内是否停止。经过实验,智能系统在大车行进中能及时抓拍并识别目标障碍物、人、集卡,并且结合大车行进方向、预设范围将数据信息反馈给PLC。同时,智能系统能对采集图像进行存储以备后续查询。

2.3.3 测试结果

对厦门某集装箱码头5台轮胎吊进行相关功能的测试,通过近1个月的试验后,将每天现场测试记录进行对比,得出以下3个结论。

(1)从摄像机图像抓取传输到智能系统图像分析,系统相应时间小于400 ms(不含与PLC通信),最大传输时间为380 ms,信号稳定,且数据传输满足12 h不间断传输。

(2)自动纠偏功能识别跑道距离准确,轮胎吊整体偏移量小于50 mm,满足设计要求。

(3)防撞功能正常识别,对于人、集卡、轮胎吊等目标障碍物误检率、漏检率和识别率分别达到0%、0%和100%。

3 结语

利用物联网、大数据和AI,基于视觉识别技术的自动纠偏和防撞系统,能实现轮胎吊作业快速行驶,作业区范围内出现障碍物立即减速/停止。该系统可靠性强、成本低、通信信号稳定,具有较大推广价值和应用前景。系统未来研究内容主要是3个方面,第一是加强不同环境条件(如阴影、油污、新老跑道线交替等)跑道的识别,不断提高系统在复杂作业区的适应性;第二是增加不同形状挡板等障碍物的模型训练,拓展障碍物识别范围;第三是提高信息安全保障能力,加强企业防火墙和设备通信端安全建设,确保港内外数据交互安全性。