基于数据挖掘的带式输送机节能控制系统研究

2022-07-06徐小溪何燕楼于佰宁

秦 懿 徐小溪 何燕楼 于佰宁

武汉理工大学交通与物流工程学院

1 引言

在港口生产作业中,为了避免出现过载情况,通常使带式输送机保持最大额定带速运行。带式输送机的输送量受到多种变量影响,无法实现理想运行状态。同时,物料流量在很大程度上受到卸船机等输送机械的影响,使带式输送机的实际载荷经常处于非满载甚至空载状态,这就容易造成“大马拉小车”的能源浪费情况[1]。这种带速和物料输送量相对不匹配的运行方式,会造成设备过度磨损和能源浪费严重。

随着港口散货码头运输产业的不断升级转型,运输设备也朝着远距离、高带速、大载荷、大功率方向发展。如果带式输送机仍使用现有粗放的运行方式,势必将造成巨大的能源浪费,增加物料的运输成本。因此,带式输送机的节能控制策略研究和节能控制系统的设计显得尤为重要。

2 带式输送机调速节能理论分析

2.1 带式输送机阻力分析

带式输送机工作时,由减速机构为电动机增扭并带动滚筒转动,由滚轮与皮带间的摩擦力带动皮带运动,物料由运输终点专用设备卸载,这个过程实现了物料的输送。在物料输送过程中会产生一定的阻力,其中运行阻力是主要阻力,本小节将对运行阻力建立数学模型。

本文基于德国DIN22101设计标准,进行相关阻力和能耗分析。上下皮带总阻力与皮带运行速度的乘积为电机的选择标准,即:

PW=FW·v

(1)

式中,FW为运行阻力,由以下四部分阻力组成。

(1)主要阻力FH,在运行阻力中占比最大,主要存在物料的运载过程中及托辊、皮带的运行过程中。

FH=Lfg[2m′R+(m′G+2m′L)cosδ]

(2)

式中,L为输送带长度;m′G为带式输送机上物料总和;m′R为旋转托辊每米的质量总和;m′L为带式输送机每米的质量;f为皮带与托辊间的摩擦系数;δ为皮带倾角。

(2)附加阻力FN,出现的位置为带式输送机的下料位置。

FN=(C-1)FH

(3)

式中,C为附加阻力系数。

(2)提升阻力Fst,物料在垂直方向提升所需要的阻力。

Fst=gHm′G

(4)

式中,H为物料提升高度。

(4)特种阻力Fs,特种阻力对总运行阻力的影响较小,通常忽略不计。

可以得运行阻力为:

FW=CLfg[2m′R+(m′G+2m′L)cosδ+gHm′G]

(5)

2.2 带式输送机功率消耗分析

影响带式输送机能耗的因素主要分为3类。第一类为设计环节已经存在的因素,安装完成后不可随意改变,例如,皮带托辊的直径、托辊的间距、皮带的带宽及皮带的下垂度等。第二类为环境因素,如温度,但针对港口起重机而言,环境因素并不会改变皮带的物理性质,可以忽略。除此之外,在带式输送机运行过程中,其功率消耗还受到运行速度和物料流量的影响。

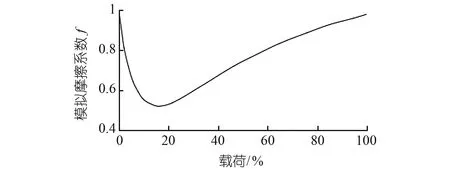

在港口散货码头的实际生产中,可以通过给料设备和变频调速设备来控制物料流量和皮带运行速度,但是在调节过程中,载荷势必会增大,随之而来的是皮带运行阻力的增大,最终导致带式输送机功率消耗增加。同时,根据相关研究表明,带式输送机载荷一旦发生改变,其摩擦阻力系数就不再为定值,摩擦阻力系数与载荷之间并不成稳定的比例关系(见图1)。同时,在调节带式输送机运行速度时,会对设备造成一定程度的机械磨损,也会导致带式输送机的功率损耗增大。

图1 模拟摩擦系数与载荷关系图

本文参考德国DIN22101标准来探索带式输送机的能耗模型。

(1)传动滚筒轴功率

由上小节介绍可知,带式输送机传动滚筒圆周力可以表示为:

FW=FH+Fst+FN=

CLfg[2m′R+(m′G+2m′L)cosδ+gHm′G]

(6)

通常由带式输送机的运行速度、物料断面面积和物料密度来确定带式输送机的最大载荷量,其关系可以表示为:

(7)

式中,Q为皮带运物料的瞬时流量;v为带式输送机的运行速度。

将式(6)和式(7)代入PA=FWv,得到传动滚筒轴功率:

(8)

(2)驱动电动机轴功率

能量在电机和滚筒之间传递过程中,必然会产生一定的功率损耗。引入能量损失系数来计算电动机轴功率,其具体公式为:

PM=K1K2PA

(9)

式中,K1为电动机轴功率,K1=1/η1η2η3;K2为电动机启动方式系数;η1为减速装置传动系数;η2为电压降系数;η3为多机功率不平衡系数。

由此求得电动机的轴功率为:

PM=2K1K2CLfg(m′G+2m′Lcosδ)·v

(10)

由式(10)可知,对于已安装完成的带式输送机,带式输送机驱动滚筒所需的功率仅由物料流量Q、皮带运行速度v及皮带摩擦阻力系数f决定。

当带式输送机处于平稳运行状态时,其摩擦阻力系数f为定值,此时只有物料流量Q和皮带运行速度v影响电动机的轴功率PM。当带式输送机的运行速度恒定不变时,电动机的轴功率PM与物料流量Q成正比关系;当物料流量恒定不变时,电动机的轴功率PM与皮带运行速度v成正比关系。而当带式输送机运行状态发生改变时,其摩擦阻力系数f不再为定值,而是由载荷来决定,但是载荷的大小与物料流量和皮带运行速度互相影响。

由此可以得出,带式输送机的功率消耗与其影响因素之间无法通过数学推导建立其精确的节能模型。进一步研究带式输送机节能控制策略,需从港口散货码头现场的带式输送机实际运行数据入手,从而建立皮带运行速度、物料流量、功率消耗三者之间的节能模型,最终得出有效的带式输送机节能控制策略。

3 基于数据挖掘的节能控制策略

通过上节研究发现,带式输送机的节能运行模型无法通过公式推导得到。因此,可以从港口散货码头生产现场的带式输送机运行数据入手,建立带式输送机节能运行模型。本文利用BP神经网络和关联规则数据混合算法对数据进行挖掘,得出带式输送机运行速度、物料流量和功率消耗三者之间的强关联规则;最后依据得出的强关联规则建立功率消耗、皮带运行速度和物料流量情况的节能运行模型,得出带式输送机节能控制策略。

3.1 基于BP神经网络的数据预处理

在保证不干扰港口散货码头正常物料搬运任务的前提下,控制落料装置使物料流量在一定时间内保持稳定,并由电子皮带秤测量这段时间的物料流量值。依据历史数据和港口经验,控制带式输送机的物料流量为Q1,并为其设置最小运行速度v0,监测并记录此时的物料流量和功率消耗情况。在最小运行速度v0的基础上将皮带运行速度调节为v0±Δ、v0±2Δ、v0±3Δ、…,并记录其功率消耗,选取其中功率消耗最小的数据P1,组成节能运行数据样本(Q1,v1,P1)。同样,调节带式输送机的物料流量值为Q2、Q3、Q4…QM,记录其在物料发生改变时对应的节能运行数据(Qx,vx,Px),其中,x=1,2,…,M。

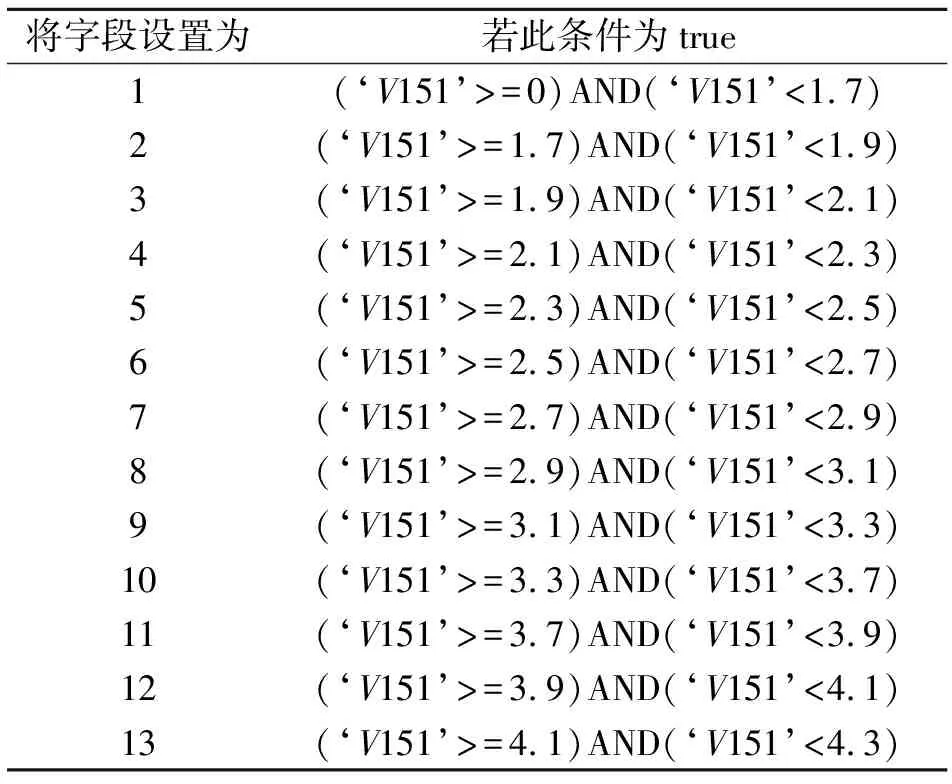

首先对各个参数命名,设置其在数据挖掘中的参数标号(见表1)。

表1 带式输送机运行参数标号

经整理得出带式输送机最优运行数据决策见表2。

表2 带式输送机最优运行决策表(节选)

为了提高映射效果,本文采用单隐含层BP神经网络,其输入层、输出层、隐含层的神经元数量分别为3个、6个、1个。为其训练提供320个带式输送机运行数据,其余数据用来与预测数据对比分析。

在MATLAB软件中完成BP神经网络模型的学习和训练,模型训练误差见图2。由图2可知,使用BP神经网络模型预测得到的大部分值与实际值接近,能够满足误差要求。将BP神经网络预测值中不符合要求的部分值剔除,剩余数据作为关联规则挖掘算法的输入值,进行下一步计算,得到新的样本数据决策,见表3。

图2 网络误差图

表3 经预处理后带式输送机最优运行决策表(节选)

3.2 基于关联规则算法的规则提取

(1)数据转换。数据挖掘之前需要对连续属性进行离散化分区处理,可以有效发现数据中存在的缺陷,剔除掉样本数据中对未来规则影响较大的极端数据,降低提取错误规则的概率。因为带式输送机运行数据分布较为均匀,从而选择等距离划分方法来离散数据,可以有效减小异常数据和断点数据的影响,保持样本数据原有的分布[2]。

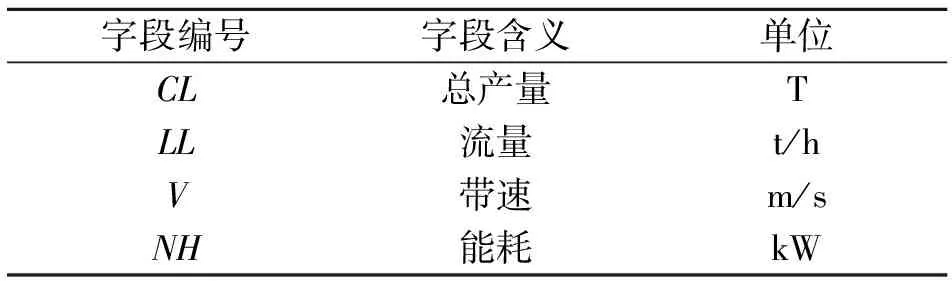

将物料流量参数值分为11个区间,采用固定宽度分级,分为11级,每个区间的宽度约100,用整数1~11分别代表这11个子区间,将连续的参数化为11个离散的子区间(见表4);同理,将带式输送机运行速度参数值分为13个区间,采用固定宽度分级,分13级,每个区间的宽度约0.2,用整数1~13分别代表这13个子区间,将连续的参数化为13个离散的子区间(见表5);将带式输送机能耗参数值分为10个区间,采用固定宽度分级,分为10级,每个区间的宽度约200,用整数1~10分别代表这10个子区间,将连续的参数化为10个离散的子区间,见表6。

表4 物料流量离散化分表

表5 皮带机运行速度离散化分表

表6 带式输送机能耗离散化分表

在软件中,所有参数离散化结果见图3。

图3 数据转换结果图

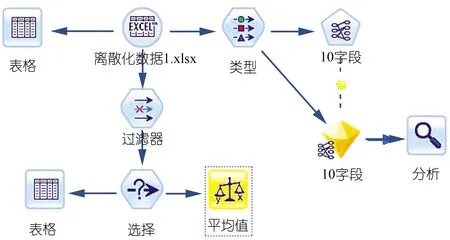

(2)关联规则的应用。完成数据预处理之后,利用关联规则数据挖掘算法对预处理后的样本数据进行数据挖掘。本文利用SPSS Modeler18.0建模区的Apriori算法节点来完成带式输送机运行数据的挖掘工作,具体算法模型见图4。在该模型节点中,设置挖掘的前项参数和后项参数,最小支持度和置信度,规则提升等阈值。

图4 SPSS量化关联规则挖掘流程图

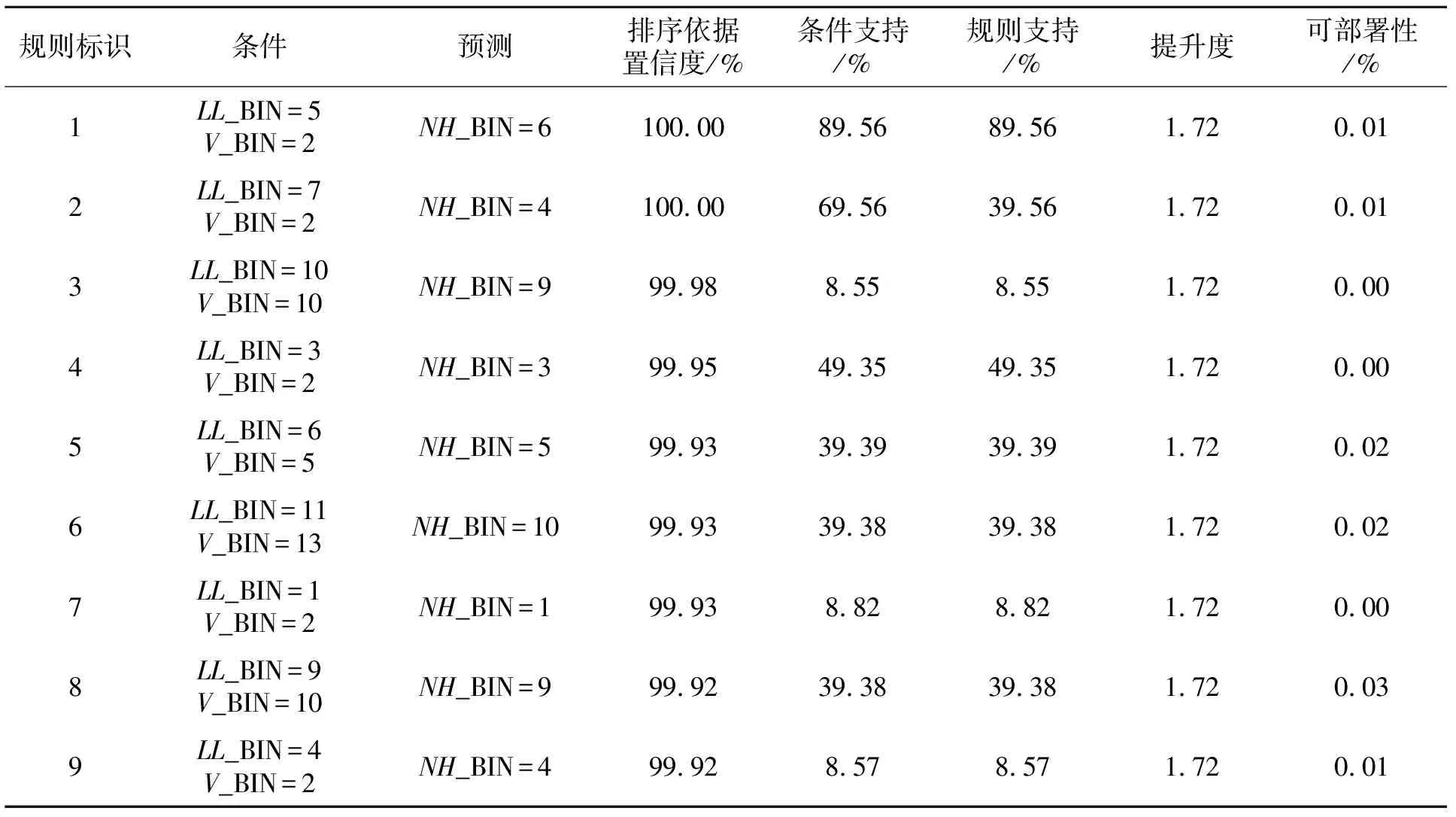

在Apriori模型节点中,设能耗为规则的后项挖掘。以NH为后项时,设置阈值最小支持度s=5%、最小置信度c=85%,在此约束条件下得到规则中出现最多的频繁项的信息见表7。

表7 s=5%,c=85%的最频繁项信息

得到强关联规则见表8。

表8 s=5%,c=85%节能关联规则

以第一条规则为例,规则解释如下:当LL物料流量为[400.00,500.00]时,带式输送机V运行速度为[1.7,1.9]时,NH能耗为[1 000,1 200],发生的概率为89.56%,该事件的置信度为100.00%。当条件发生时,预测系数在[1 000,1 200]的概率提升了1.72倍;条件发生、预测结果不发生的事件占全部事务的0.01%。

表8中所有的关联规则都可以按照上述方式进行知识表示,这些知识可以为带式输送机节能控制策略的得出提供参考。

3.3 带式输送机节能控制策略研究

利用BP神经网络和关联规则混合算法得到的结果,必定会掺杂少量冗余和无关规则。在应用挖掘结果指导生产之前,需对结果进行评价和分析,确认其可靠性。

在将数据挖掘结果应用于实际生产之前,还应考虑以下两点:第一,在物料流量接近于0时,带式输送机必须保持启动状态而不至于停机,因此需要给定一个最低运行速度;第二,在实际生产中,物料流量由现场卸船机等采掘设备所决定,因此物料流量的变化是不均衡的,为了不产生过多的机械损耗和热损耗,需对物料流量的调速范围设置一定的敏感度,即物料流量在某范围变化时,其速度不做调整。

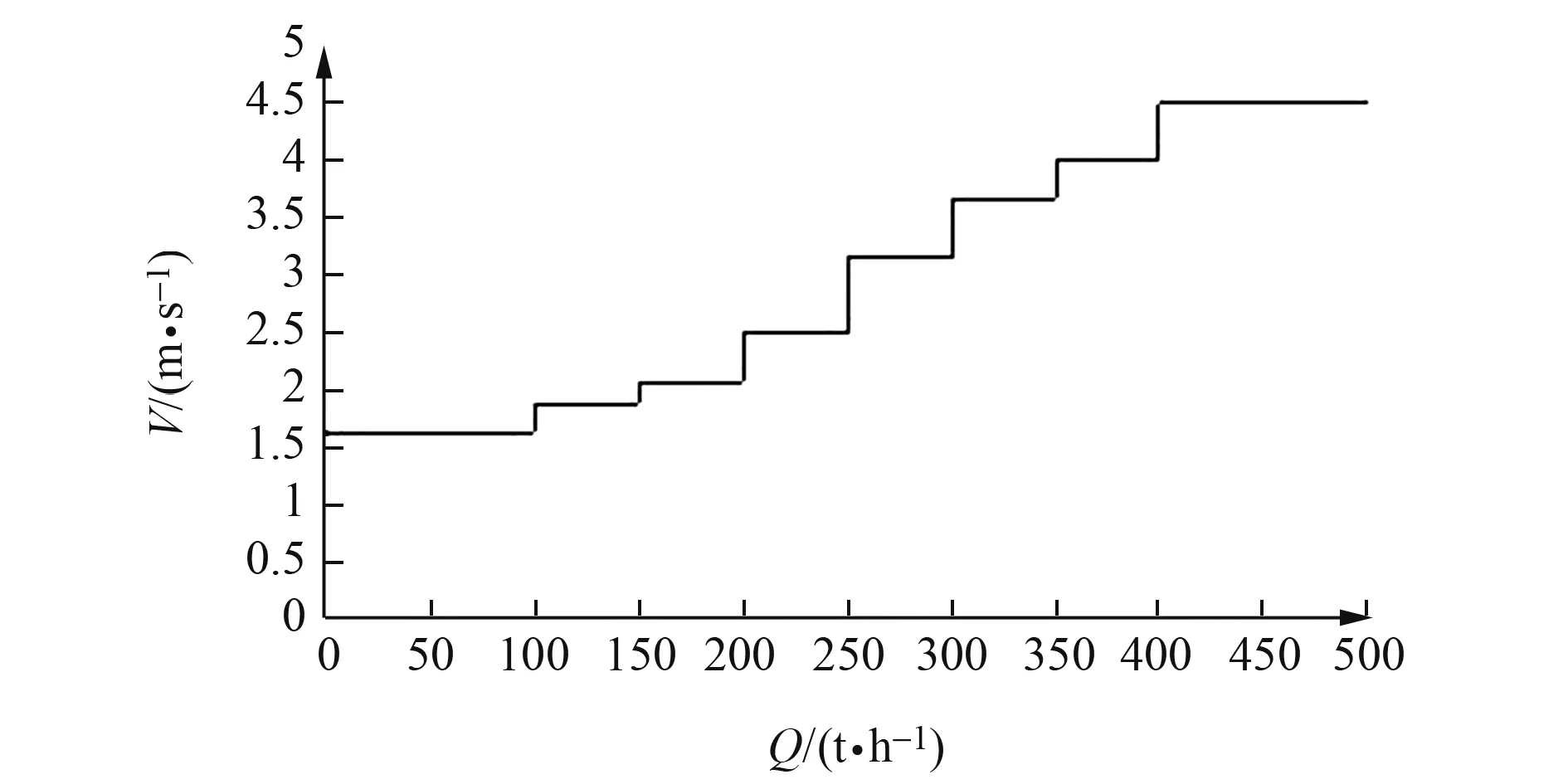

由上述分析可以得出,结合该港口的实际生产要求,将得到的强关联规则中物料流量划分区间,并在物料流量变化小于100 t/h时,对带式输送带运行速度不作调整。最终得出带式输送机节能控制策略,其中带式输送机运行速度与物料流量的最佳控制关系见图5。

图5 物料流量和带速的优化匹配图

4 带式输送机节能控制系统设计与实现

依据上节得出的带式输送机节能控制策略和节能控制方法,设计带式输送机节能控制系统。该系统能够通过传感器获取带式输送机的物料流量和运行速度的实时数据,并利用PLC模块来实现带式输送机的节能调速,提高带式输送机的工作效率,实现其节能高效运行。

4.1 带式输送机节能控制系统设计

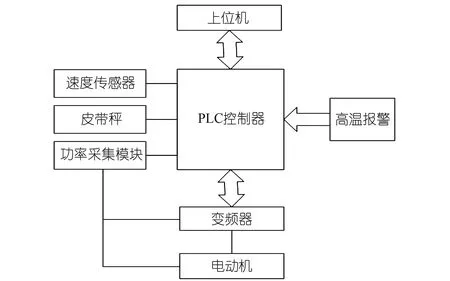

4.1.1 硬件设计

带式输送机节能控制系统硬件设计包括PLC控制系统设计、变频器的控制、带式输送机运行状态监测,主要涉及PLC控制技术、传感器技术、智能控制原理、信息传输技术等。控制系统的硬件结构见图6。

图6 带式输送机节能控制系统硬件结构图

PLC控制器是整个带式输送机节能控制系统的“大脑”,其在接受到上位机控制指令后,通过变频器将控制指令传递给电动机,这一过程实现了带式输送机智能变频调速。速度传感器、电子皮带秤、温度传感器分别实时监测其运行速度、物料流量、工作温度,并将状态参数通过PLC模块传递给人机交互界面,方便工作人员掌握带式输送机的运行状态[3]。

4.1.2 软件设计

带式输送机节能控制系统软件具有信号采集、数据处理、集中控制各硬件设备、记录运行数据的作用。其软件设计主要包括PLC控制程序的编译和上位机人机交互界面的组态。本文主要使用编程工具为西门子step 7和Win CC7.3组态软件。

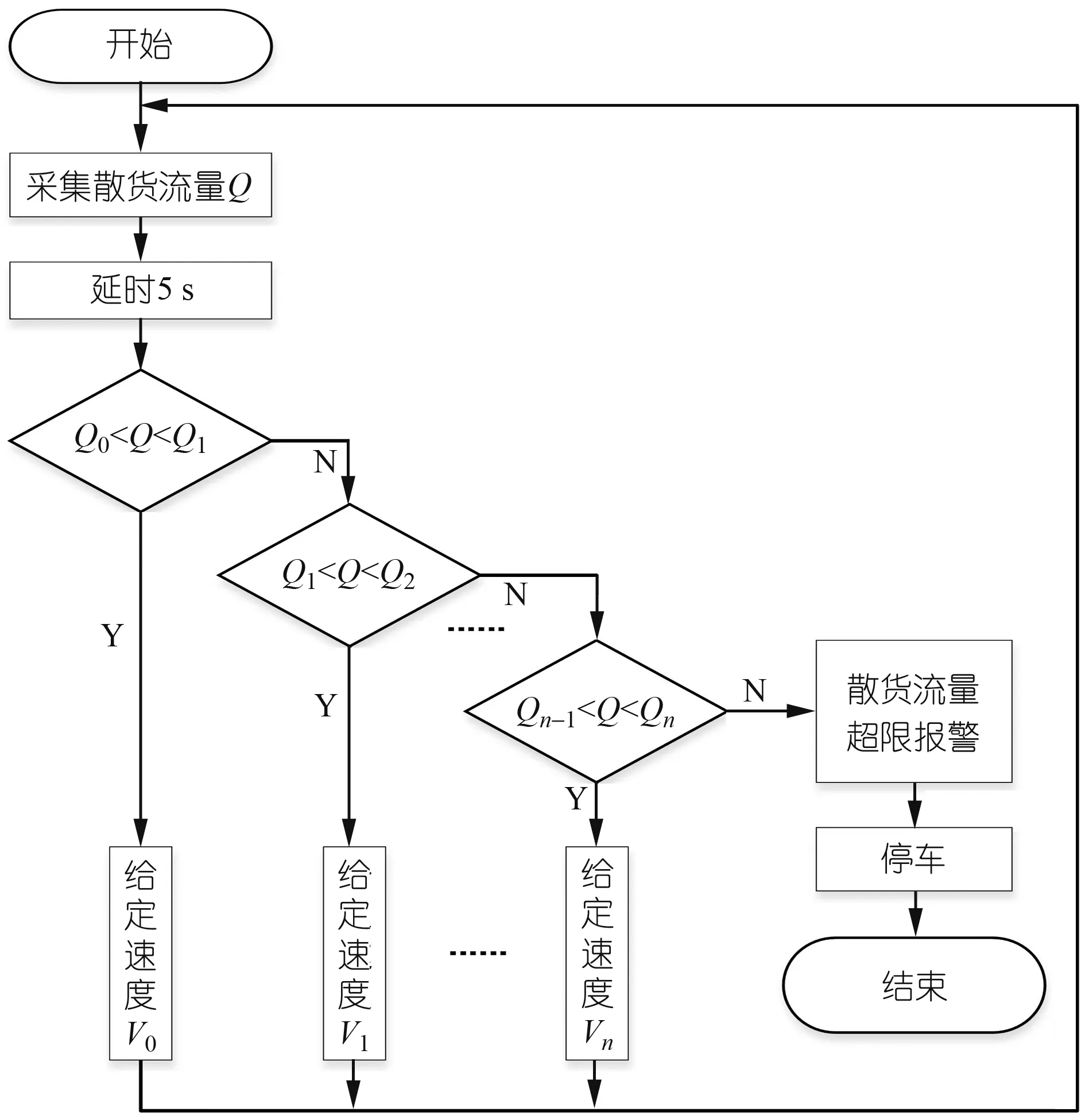

依据第3章提出的带式输送机节能控制策略,将物料流量按照从大到小的顺序划分成[Q0,Q1]、[Q1,Q2]……[Qn-1,Qn]n个区间,并一一对应确定的节能运行速度v0、v1、……vn。其节能控制系统调速过程见图7。

图7 带式输送机节能调速流程图

本文设计的带式输送机节能控制系统上位机软件具有监测状态信息、数据查询、报表打印、集中控制等功能。在带式输送机节能控制系统中,现场操作人员可以使用上位机软件将控制信息传递给PLC控制器,完成对带式输送机的远程智能控制。

4.2 带式输送机节能控制系统节能效果分析

依据该控制系统对该港口的节能效果进行分析计算。该港口3#带式输送机的具体参数为:倾角13°;皮带长度1 825 m,带宽为2.1 m,最大带速4.7 m/s。假设工作时间约为22 h,在物料流量为[0,100 t/h]时,运行时间为t1=1 h;在物料流量为[100 t/h,150 t/h]时,运行时间为t2=1.5 h;在物料流量为[150 t/h,200 t/h,]时,运行时间为t3=2 h;在物料流量为[200 t/h,250 t/h]时,运行时间为t4=2 h;在物料流量为[250 t/h,300 t/h]时,运行时间为t5=2.5 h;在物料流量为[300 t/h,350 t/h]时,运行时间为t6=3.5 h;在物料流量为[350 t/h,400 t/h]时,运行时间为t7=4.5 h;在物料流量为[400 t/h,450 t/h]时,运行时间为t8=5 h;该港口的带式输送机1年工作270天。

根据参考文献可知[4],电机功率系数K1=1.4;电机启动方式系数K2=1;C=1.3;阻力系数f=0.08;上托辊质量线密度m1=25.6 kg/m;下托辊质量线密度m2=9.6 kg/m;每米带式输送机的质量m′L=126 kg/m。

同时,由m′R=m1+m2以及H=Lsinδ,可以得出参数之间的关系,以便于进行下一步功率的计算。将上述参数代入以下功率模型中:

PM=K1K2CLfgv(m′R+2m′Lcosδ)

(11)

由此可以得出,带式输送机节能控制系统下运行的带式输送机1天时间内电能为:

W=P1t1+P2t2+P3t3+P4t4+P5t5

+P6t6+P7t7+P8t8

(12)

代入数据得出1天的用电量为:

W1=68 516.097 kWh

(13)

计算带式输送机以最大额定带速运行时1天的用电量为:

W0=90 740.510 kWh

(14)

1天时间内节约的用电量为:

DW=W0-W1=22 224.413 kWh

(15)

则1年时间内节约的用电量为:

DW=22 224.413×270=6 000 591.51 kWh

(16)

在该港口工业用电价格为0.65元/kWh,则1年内可以节约电费390万元。由计算结果可以看出,本文研究设计的节能控制系统节能效果显著。

5 结语

随着我国港口散货码头吞吐量的不断增大,带式输送机正朝大功率、远距离、高带速的方向发展,能耗也随之增大。从带式输送机的实际运行数据出发,使用数据挖掘手段,建立其运行速度、物料流量的最佳匹配关系,得出带式输送机的节能控制策略,并利用其控制策略设计带式输送机节能控制系统,实现其智能节能调速,达到减少设备损耗、提高工作效率、减少能源浪费的效果。同时,该系统的节能控制系统与其他机电机械装备的控制系统存在技术共性,本文设计的节能控制系统可推广应用于大中型起重设备、煤机设备,具有一定的社会意义。