强化泡沫驱采出液破乳影响因素分析

2022-07-06刘小军

刘小军

中国石油吐哈油田分公司工程技术研究院,新疆 哈密 839000

泡沫流体在地层中“遇水封堵、遇油消泡”,可以对气窜、水窜起到良好封堵作用,在扩大波及体积的同时提高了洗油效率,因此泡沫驱已成为油气田提高采收率的一项重要的三次采油技术,被应用于低渗、稠油等油藏的开发[1]。但是,由于受地层中温度、矿化度、非均质程度等因素影响,泡沫稳定性下降,封堵能力变差,目前改善泡沫驱效果的主要方法是采用强化泡沫体系或复合泡沫体系[2-3]。强化泡沫体系主要是通过向泡沫体系中加入稳泡剂,如纳米颗粒[4]、纳米微球[5]和聚合物[6]等,通过提高泡沫的液膜强度、液膜黏度等减缓泡沫的排液速度,提高泡沫的稳定性,其中,聚合物型稳泡剂材料易得、成本低、工艺简便从而备受关注。与二元复合驱、三元复合驱类似,聚合物型强化泡沫驱同样面临采出液破乳问题的挑战,由于注入工艺、封堵及驱油机制、运移过程等更为复杂,导致其破乳问题比前两者更为困难。目前的研究多集中于强化泡沫驱体系优化、机制研究等方面,而对于稠油油藏强化泡沫驱采出液破乳问题报道很少。本文针对西部某稠油油藏强化泡沫驱采出液导致联合站内的破乳脱水时间长、脱水效率低等问题,对不同因素影响破乳脱水效果进行分析和探讨,为联合站破乳工艺的改进以及泡沫体系配方优化提供参考。

1 实验

1.1 实验药剂及仪器

破乳剂XHY-THB(工业级)、泡沫剂XHYTHF(工业级),成都华阳兴华化工有限公司;稳泡剂(改性聚合物、工业级),天津博弘石油化工有限公司;强化泡沫驱采出液原油(含水率<0.5%)、模拟地层水,现场联合站,其矿物组成如表1所示。

表1 模拟地层水矿物组成 mg/L

HH-S4 型数显恒温水浴锅,爱来宝医疗科技有限公司;800 G Waring 搅拌器,北京泰亚赛福科技发展有限责任公司;BS423S 型电子天平,德国赛多利斯集团。

1.2 实验方法

1.2.1 模拟乳状液制备

参照石油行业标准SY/T 5281—2000 及相关文献[7-8],采用高速搅拌法配制模拟乳状液。首先,配制含有一定浓度泡沫剂和聚合物的混合溶液,混合液和原油分别在50 ℃下预热10 min。然后,将预热好的原油迅速转移至预热好的搅拌杯中,按体积比6∶4,在3 500 r/min 转速下缓慢加入预热好的混合液,继续搅拌乳化10 min,得到含水率为40%的原油乳状液。经测试发现:该乳状液稳定,在50 ℃下放置一段时间无游离水析出。

1.2.2 破乳脱水实验

参照石油行业标准SY/T 5281—2000 的瓶试法,向100 mL 的具塞试管中加入60 mL 模拟乳状液,将具塞试管放在50 ℃恒温水浴中恒温10 min,用加样器注入一定浓度的破乳剂溶液继续恒温5 min,然后水平匀速同幅度振荡200 次后放入50 ℃恒温水浴中静置观察。每隔一段时间记录脱出水体积,计算脱水率,并记录脱出水清洁度、油水界面整齐度。

2 结果与讨论

对现场强化泡沫驱采出液检测发现,其泡沫剂用量约为400 mg/L,稳泡剂聚合物用量约为400 mg/L。为保证现有处理工艺流程经济、高效运行,联合站要求50 ℃下、破乳剂为200 mg/L 时1 h的脱水率达到80%。依据现场运行参数要求,以泡沫剂用量(质量浓度,下同)400 mg/L、聚合物用量400 mg/L、破乳剂用量200 mg/L 为基本实验条件,分别调节破乳剂用量、泡沫剂用量、聚合物用量,考察1 h时各因素对破乳脱水效果的影响。

2.1 破乳剂用量对破乳效果的影响

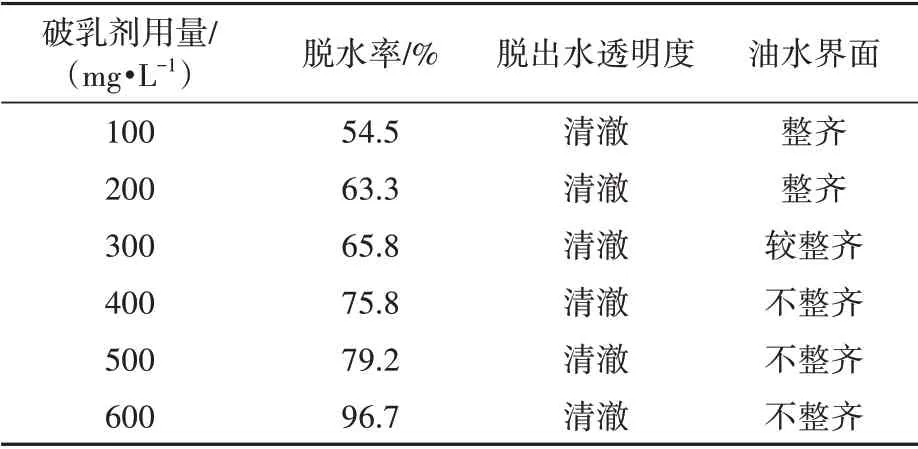

固定泡沫剂用量为400 mg/L,聚合物用量为400 mg/L,考察不同破乳剂用量对破乳效果的影响,结果如表2和图1所示。

表2 不同破乳剂用量1 h时破乳效果

图1 破乳剂用量对脱水率的影响

由表2和图1可知:随着破乳剂用量的增加,1 h 时的脱水率逐渐增加。当破乳剂用量为200 mg/L 时,1 h 时的脱水率仅63.3%,远低于80%;当破乳剂用量超过500 mg/L 时,脱水程度明显增加,接近80%,且脱出水均清澈透明,然而油水界面则随着脱水程度的增加而逐渐趋向不整齐。这是因为当破乳剂用量较低时,破乳剂分子在乳液油水界面处吸附量较少,随着浓度逐渐增加并接近临界胶束浓度(CMC)时,其在界面处吸附达到饱和,对泡沫剂、聚合物等乳化成分的顶替、竞争作用明显增强,从而显著提高破乳效果。

2.2 泡沫剂用量对破乳效果的影响

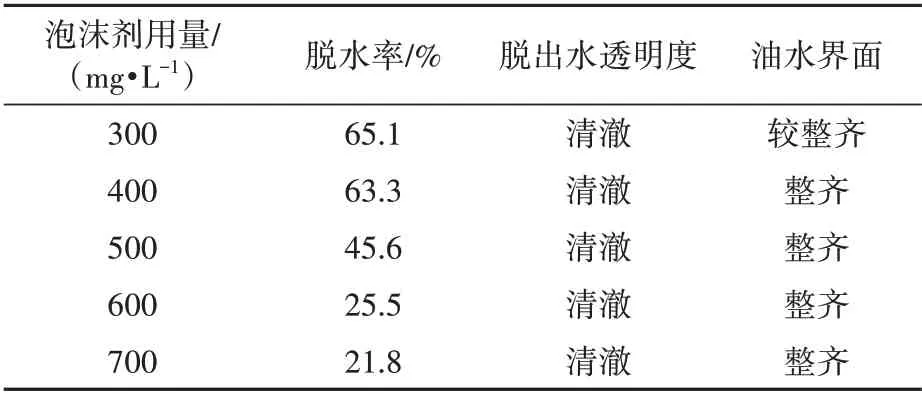

固定破乳剂用量为200 mg/L,聚合物用量为400 mg/L,考察不同泡沫剂用量对破乳效果的影响,结果如图2和表3所示。

图2 泡沫剂用量对脱水率的影响

表3 不同泡沫剂用量1 h时破乳效果

由图2和表3可知:随着泡沫剂用量的增加,1 h 时的脱水率急剧降低。当泡沫剂用量为300~400 mg/L 时,1 h 时的脱水率为63.3%~65.1%,远低于80%。破乳剂用量为200 mg/L时要求泡沫剂含量不得大于300 mg/L。这是因为随着泡沫剂用量的增加,泡沫剂在油水界面层的数量增多,分子排列更加紧密,在降低界面张力的同时使界面膜强度增加,从而使乳状液更加稳定,同时,聚合物与起泡剂具有协同作用,进一步提高了乳液界面膜的强度[9],增加了破乳难度。最终发现,脱出水均透明清澈,油水界面整齐,基本不受泡沫剂浓度影响。

2.3 稳泡剂聚合物用量对破乳效果的影响

固定破乳剂用量为200 mg/L,泡沫剂用量为400 mg/L,考察不同聚合物用量对乳液脱水率影响,结果如图3和表4所示。

图3 聚合物用量对脱水率的影响

由图3和表4可知:随着聚合物用量增加,破乳后的脱水率显著下降。当聚合物用量为300~400 mg/L 时,1 h 时的脱水率仅为63.3%~66.9%,由此可见,聚合物用量的多少同样会严重影响破乳后的脱水率。破乳剂用量为200 mg/L 时,要求聚合物的用量低于300 mg/L。这是因为水溶性聚合物一方面可以在油水界面进行吸附和沉积,导致界面膜的厚度和强度增加,从而降低了界面自由能,阻止乳液聚并;另一方面增加聚合物用量会增加乳液黏度,使乳液液滴粒径减小,进而增加乳液稳定性[10-11]。最终发现,脱出水均清澈透明、油水界面整齐,不受聚合物浓度影响。

在泡沫剂和聚合物对脱水效果影响评价分析基础上,采用数据拟合方法,以脱水速率常数为参考,进一步分析泡沫剂、聚合物对脱水速率的影响。参照文献[12],乳状液的脱水速率方程表达为式(1),以Xf1-n-(Xf-X)1-n为纵坐标、(t-td)为横坐标,拟合得到一条经过原点的直线,将直线的斜率与1-n的比值定义为脱水速率常数kh,见式(2)。

式中:X为某一时刻脱水率,t为脱水时间,kd为直线的斜率,Xf为最大脱水率,n为反应级数(取0.4),td为脱水延迟时间。

以破乳剂用量200 mg/L、泡沫剂用量400 mg/L、聚合物不同用量时脱水速率常数的拟合计算为例进行说明,将图3数据代入式(1)进行拟合,拟合直线如图4所示,参数取值、拟合结果及脱水速率常数如表5所示。

图4 聚合物不同用量时脱水速率拟合直线

表5 曲线拟合参数、拟合结果及脱水速率常数

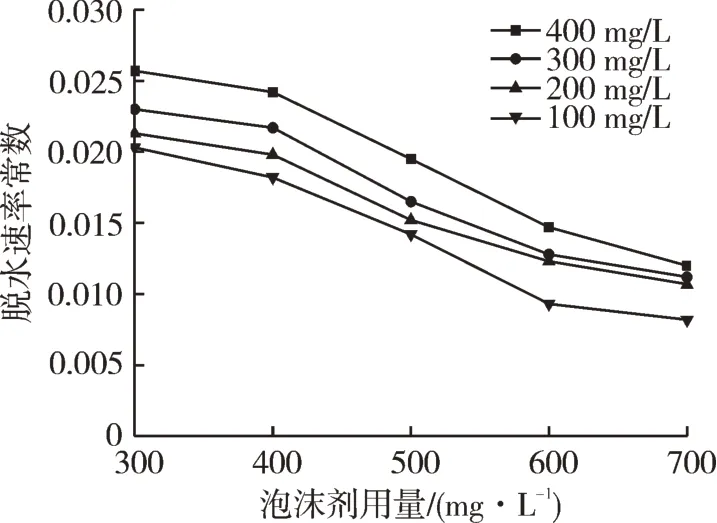

2.4 泡沫剂用量和破乳剂用量对脱水速率的影响

泡沫剂用量和破乳剂用量对脱水速率常数的影响曲线如图5所示。由图5可知:泡沫剂用量相同时,破乳剂用量越高,其脱水速率常数越大。随着泡沫剂用量增加,添加不同用量的破乳剂时,其脱水速率常数均呈减小趋势。泡沫剂在降低破乳程度的同时降低了破乳速度,泡沫剂用量为400 mg/L 时的脱水速率常数比300 mg/L 时的下降6%~11%,但是当泡沫剂用量超过400 mg/L 后脱水速率常数急剧下降。

图5 泡沫剂用量和破乳剂用量对脱水速率常数的影响

2.5 稳泡剂聚合物用量和破乳剂用量对脱水速率的影响

稳泡剂聚合物用量对脱水速率常数的影响曲线如图6所示。由图6可知:聚合物用量相同时,破乳剂用量越高,其脱水速率常数越大;随着聚合物用量增加,添加不同用量的破乳剂时,其脱水速率常数均减小,因为聚合物在降低破乳程度时也降低了破乳速度,与泡沫剂用量对脱水速率常数的规律相同;稳泡剂聚合物用量为400 mg/L 时脱水速率常数比300 mg/L 时下降8%~14%,而稳泡剂聚合物用量大于400 mg/L后脱水速率常数下降趋势更加明显。

图6 稳泡剂聚合物用量对脱水速率常数的影响

3 结论

1)随着破乳剂用量增加,脱水率和脱水速率常数逐渐提高,有利于改善脱水效果;而随着聚合物、泡沫剂浓度增加,脱水率和脱水速率常数均呈下降趋势,破乳效果变差。

2)当破乳剂用量200 mg/L 时,泡沫剂和聚合物适宜用量应低于300 mg/L。当两者的用量达到400 mg/L 时,200 mg/L 破乳剂的脱水率仅有63.3%,且脱水速率常数下降6%~14%,此时破乳剂加量需500 mg/L 才能满足现场脱水要求。

3)为提高现场脱水程度和脱水效率,同时降低成本,一方面需要针对特定油藏条件下的强化泡沫驱采出液开展乳化及稳定机制的分析研究,设计研发更加经济高效、有针对性的破乳剂体系;另一方面需进一步优化注入端强化泡沫配方,将采出液泡沫剂和稳泡剂聚合物用量控制在300 mg/L以内,降低采出液乳化程度及乳液稳定性。